Способ отопления конвейерной печи

Иллюстрации

Показать всеРеферат

СПОСОБ ОТОПЛЕНИЯ КОНВЕЙЕРНОЙ ПЕЧИ, включающий пддачу топлива , сжигание его в выносных топках в среде рециркулята и подачу смеси продуктов горения и рециркулята с температурой 680750°С в рабочую камеру, отличающийся тем, что, с целью снижения удельных расходов топлива и обеспечения безопасных условий эксплуатации печи, рециркулят предварительно смешивают с топливарм, подавая его в количестве 0,5-7,5 м на каждые 4,18-10кДж тепла топлива, и сжигают топливорециркуляционную смесь в среде рециркулята.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК зш F

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3514759/22-02 (22) 24. 11.82 (46) 23.10.84. Бюл. № 39 (72) В. И. Губинский, И. И. Иванов, В. Д. Ярменко, Б. Ф. Антипов, В. В. Булычев и Е. М. Баринов (71) Днепропетровский металлургический институт и Выксунский металлургический завод (53) 662.98:621.783 (088.8) (56) 1. Патент Швеции № 179531, кл. 18с 9/01, 1962.

2. Авторское свидетельство СССР № 663203, кл. F 27 В 9/10, 1979.

„„SU„„1120152 А (54) (57) СПОСОБ ОТОПЛЕНИЯ КОНВЕйЕРНОЙ ПЕЧИ, включающий подачу топлива, сжигание его в выносных топках в среде рециркулята и подачу смеси продуктов горения и рециркулята с температурой 680750 С в рабочую камеру, отличающийся тем, что, с целью снижения удельных расходов топлива и обеспечения безопасных условий эксплуатации печи, рециркулят предварительно смешивают с топливаом, подавая его в количестве 0,5 — 7,5 м на каждые 4,18.10 кДж тепла топлива, и сжигают топливорециркуляционную смесь в среде рециркулята.

1120152

Изобретение относится к металлургии и может быть использовано для отопления рециркуляционных печей для нагрева и термической обработки металла.

Известен способ отопления термической печи, включающий подачу топлива и воз5 духа в горелку, сжигание их в топке в смеси рециркулята, разбавление продуктов сгорания в камере смешения рециркулятом до технологической температуры и ввод смеси в рабочее пространство печи (1). 10

Однако для организации этого способа отопления необходимы значительные энергозатраты. Это связано с установкой вентилятора высокого давления для подачи воздуха на горение и использованием мощного дымососа для удаления дымовых газов. По15 токи дымовых газов и воздуха пересекаются, вследствие чего каждая из трасс обладает повышенным сопротивлением, на преодоление которого затрачивается значительная часть энергии тягодутьевых устройств.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ отопления конвейерной печи, включающий подачу топлива в горелки, сжигание его в выносных топках в

25 среде рециркулята и подачу смеси продуктов горения и рециркулята с температурой

680 — 750 С в рабочую камеру (2).

Однако использование при известном способе обедненного окислителем рециркулята. для сжигания топлива приводит к увеличению длины факела. При этом появляется опасность неполного сгорания топлива в токе и системе подводящих к печи каналов и догорания топлива в рабочем пространстве зон. Так как по требованиям технологии для обеспечения качественного нагрева металла требуется введение в рабочий объем смеси продуктов горения и рециркулята с температурой 680-750 С, необходимо обеспечить условие полного сжигания топлива вне рабочего объема печи. Догорание топ- 4О лива в рабочем объеме печи ведет к повышению градиента температуры в нем и ухудшению качества нагрева и термообработки металла.

Кроме того, наличие продуктов горе- 45 ния топлива в рабочем пространстве, температура в котором ниже температуры воспламенения топлива (600 —.650 С), может привести к образованию в печи взрывоопасных смесей.

5G

Цель изобретения — снижение удельных расходов топлива и обеспечение безопасных условий эксплуатации печи.

Поставленная цель достигается тем, что согласно способу отопления конвейерной печи, включающему подачу топлива, сжигание его в выносных топках в среде рециркулята и подачу смеси продуктов горения и рециркулята с температурой 680-750 С в рабочую камеру, рециркулят предварительно смешивают с топливом, подавая его в количестве 0,5 — 7,5 м на каждые

4,18 10" код тепла топлива, и сжигают топливорециркуляционную смесь в среде рециркулята.

Положительный эффект в этом случае достигается за счет сокращения длины факела, что вызвано уменьшением длины пути захвата топливом стехиометрического количества рециркулята за счет предварительного перемешивания топлива с рециркулятом и длины пути перемешивания за счет увеличения количества движения, вносимого топливорециркуляционной смесью.

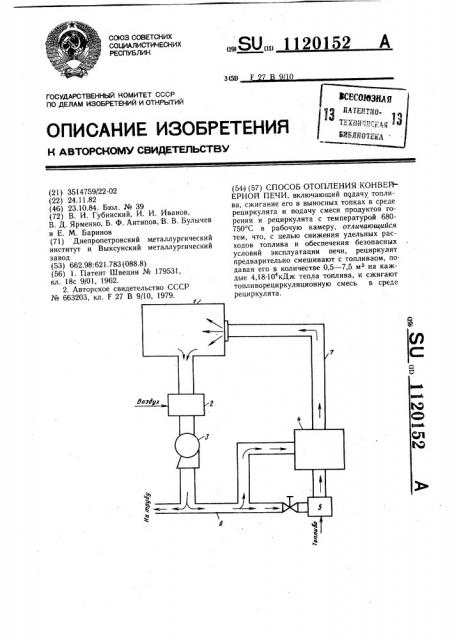

На чертеже представлена схема печи для реализации предлагаемого способа.

Рециркуляционная конвейерная печь для термической обработки цельнокатаных железнодорожных колес содержит рабочую камеру 1, камеру 2 смешивания отбираемых из печи продуктов сгорания с воздухом, эксгаустер (дымосос) 3, толку 4, камеру 5 смешивания рециркулянта с топливом.

Рабочая камера 1, камера 2 смешивания и дымосос 3 соединены последовательно участком дымоотводящего тракта. Выход дымососа 3 подключен с помощью коллекторного канала 6 к топке 4 и камере 5 смешивания. Топка 4 соединена с рабочей камерой 1 подводящим каналом 7.

Отработавшие продукты сгорания из рабочей камеры 1 за счет разрежения, создаваемого дымососом 3, поступают в камеру

2 смешивания, где происходит охлаждение их до рабочей температуры дымососа (380420 С). Часть этой дымовоздушной смеси с выхода дымососа 3 подается на рециркуляцию и поступает через коллекторный канал

6 в топку 4 и камеру 5 смешивания. Подготовленная смесь топлива и рециркулята из камеры 5 смешивания. поступает в топку

4, где происходит ее сжигание в среде поступающего непосредственно в топку 4 рециркулята. Смесь продуктов горения и рециркулята с температурой 680 — 750 С подается из топки 4 по подводящему каналу

7 к рабочей камере 1.

Подача рециркулята на предварительное смешивание с топливом в диапазоне

0,5 — 7,5 м на 4.18 10 кДж тепла топлива обеспечивает одновременно сокращение длины факела и предотвращение распространения процесса горения за пределы топочного пространства. ри смешивании топлива с рециркулятом в количествах, меньших 0,5 мз на 4,18104 кДж тепла топлива, сокращение длины факела не достигается, а при подаче более 7,5 м рециркулята на 4.1810 1 кДж тепла топлива происходит проскок пламени в камеру смешивания.

Пример. На одной из зон конвейерной печи для изотермической выдержки колес

1120152

Составитель В. Костяков

Редактор С. Саенко Техред И. Верес Корректор А. Зимокосов

Заказ 7723/27 Тираж 577 Подписное

ВНИИПИ Государственного комитета СССР ио делам изобретений и открытий

1 13035, Москва, K — 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4, после прокатки производительностью

15,1 т/ч для осуществления предложенного способа часть рециркулята в количестве 7 мз на 4,1810 кДж тепла топлива (1190 м /ч) подают на смешение с топливом в камеру, установленную перед горелкой, с последующим сжиганием смеси в топке. Расход природного газа на зону 200 мз/ч, что соответствует тепловой мощности 710,610т кДж/ч. По сравнению с известным способом значительно уменьшаются длина зо- 10 ны горения топливорециркуляционной смеси и максимальный перепад в объеме рабочей камеры печи, обеспечивается устойчивое горение смеси.

При подаче 7,5 мв рециркулята на

4,18.10" тепла топлива (1435 ма/ч) при теп15 ловой мощности печи 800-10" кДж/ч, расходе топлива 225 ма/ч и температуре рециркулята

400 С длина зоны горения 13,1 м, перепад температур в рабочей камере так же, как и при подаче 7 м>/ч, 10 С. При этом про- 20 скос пламени в камеру смешения отсутствует, однако, при колебаниях давления газа наблюдается втягивание факела в горелку.

При подаче на той же зоне печи рецир кулята в количестве 0 5 мз на каждые

4,18.10 кДж тепла топлива (75 м /ч) длина зоны горения 16,3 м, а максимальный перепад температур в объеме рабочей камеры 25 С при устойчивом горении смеси.

Использование предложенного способа позволяет уменьшить длину зоны горения топлива в 1,3 — 1,4 раза и снизить перепад температур в рабочем объеме в 2 — 3 раза.

Это обеспечивает улучшение качества нагрева металла в печи, позволяет уменьшить размеры системы подводящих каналов и топки, что, кроме снижения расхода огнеупоров при ремонте печи, уменьшает тепловые потери по подводящему тракту.

Уменьшение тепловой инерции системы подводящих каналов и топки позволяет повысить точность управления температурой печи.