Способ получения аэрозоля

Иллюстрации

Показать всеРеферат

СПОСОБ ПОЛУЧЕНИЯ АЭРОЗОЛЯ путем облучения поверхности аэрозолеобразователя непрерывным, или импульсно-периодическим лазерным излучением , отличающийся тем, что, с целью повышения стабильности и регулирования концентрации и размеров аэрозоля, аэрозолеобразователь , помещенный в замкнутый объем,непрерывно перемещают в плоскости, перпендикулярной оси лазерного излучения, направляют поток газа на поверхность аэрозолеобразователя в области воздействия лазерного излучения и полученный аэрозоль выводят из замкнутого объема. N3 О сл

„„SU„„1121051

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

g gi В 05 В 17/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3571638/23-05 (22) 01.04.83 (46) 30.10.84. Бюл. № 40 (72) Н. Н. Белов, А. А. Лушников и Н. Н. Балановский (53) 66.071.8 (088.8) (56) 1. Амелин А. Г. Теоретические основы образования тумана при конденсации пара.

М., «Химия», 1966, с. 135 — 136.

2. Рахманов Б. И., Чистов Е. Д. Безо пасность при эксплуатации лазерных установок. М., «Машиностроение», 1981, с. 76—

80 (прототип). (54) (57) СПОСОБ ПОЛУЧЕНИЯ АЭРОЗОЛЯ путем облучения поверхности аэрозолеобразователя непрерывным или импульсно-периодическим лазерным излучением, отличающийся тем, что, с целью повышения стабильности и регулирования концентрации и размеров аэрозоля, аэрозолеобразователь, помещенный в замкнутый объем, непрерывно перемещают в плоскости, перпендикулярной оси лазерного излучения, направляют поток газа на поверхность аэрозолеобразователя в области воздействия лазерного излучения и полученный аэрозоль выводят из замкнутого объема.

11

Изобретение относится к аэрозольной технике, преимущественно к способам получения аэрозолей и может быть использовано для получения аэрозолей с узким, стабильным во времени и регулируемым спектром размеров твердых частиц.

Известен способ получения аэрозолей, с >стоящий из твердых частиц размером несколько микрон и менее за счет конденсации продуктов испарения аэрозолеобразователя (1) .

Однако этим способом можно получить частицы из веществ, которые заметно испаряются при температуре около 1500 С и при давлении менее !О атм. Кроме того, полученный аэрозоль загрязнен продуктами термического разложения элементов системы разогрева аэрозолеобразователя. Традиционные системы аэрозолеобразования, состоящие из печи и ванны для аэрозолеобразователя, характеризуеются значительной инерционностью (время выхода на стабильный режим генерации аэрозоля) составляет несколько десятков минут и более.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получения аэрозоля путем облучения поверхности аэрозолеобразователя фокусированным лазерным излучением. Для облучения можно использовать непрерывное или импульсно-периодическое лазерное излучение. Способ позволяет получать аэрозоли практически из любых веществ, при этом обеспечивается высокая чистота аэрозоля, так как он не загрязняется продуктами термического разрушения из-за нагрева аэрозолеобразователя (2) .

Недостатки известного способа заключаются в том, что не удается получать аэрозоли со стабильными спектрами размеров и концентрации частиц. Эти спектры сильно зависят от времени из-за изменения скорости роста частиц при углублении кратера в аэрозолеобразователе. Способ не позволяет производить регулирование концентрации и размеров аэрозоля.

Целью изобретения является повышение стабильности и регулирование концентрации и размеров аэрозоля.

Поставленная цель достигается тем, что согласно способу получения аэрозоля путем облучения поверхности аэрозолеобразователя непрерывным или импульсно-периодическим лазерным излучением, аэрозолеобразователь, помещенный в замкнутый объем непрерывно перемещают. в плоскости, перпендикулярной оси лазерного излучения, направляют поток газа на поверхность аэрозолеобразователя в области воздействия лазерного излучения и полученный аэрозоль выводят из замкнутого объема.

21051

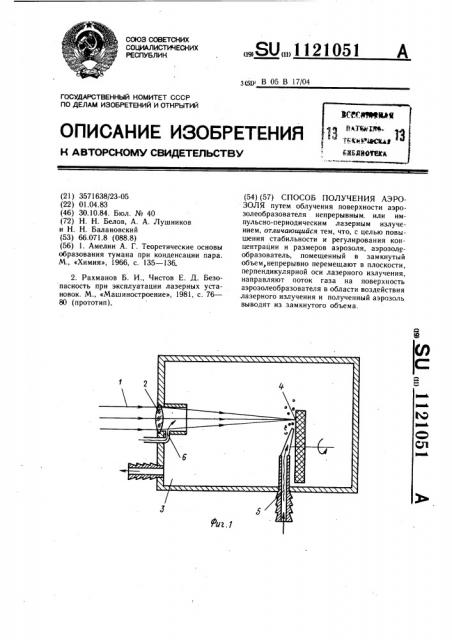

На фиг. 1 и 2 приведены примеры реализации способа.

Устройства для реализации способа имеют оптический канал 1, фокусирующую on5 тическую систему 2, расположенную в стенке замкнутого объема 3. Аэрозолеобразователь 4 с системой его перемещения помещают в замкнутый объем 3. Аэрозолеобразователем 4 может быть твердая дисперсная фаза. Замкнутый объем 3 снабжен штуце-!

О рами 5 и 6 для подачи потока газа.

Получение аэрозоля производят следующим образом.

Через оптический канал 1 создают поток лазерного излучения, фокусируют его c помощью фокусирующей оптической системы 2 на поверхности аэрозолеобразователя 4, помещенного в замкнутый объем 3.

Аэрозолеобразователь 4 непрерывно перемещают в плоскости, перпендикулярной оси лазерного излучения. Область воздей20 ствия лазерного излучения на аэрозолеобразователь обдувают потоком газа 5.

Полученный аэрозоль выводят из замкнутого объема в направлении стрелки.

При обдувании области воздействия лазерного излучения на аэрозолеобразователь увеличиваются температурные градиенты в области аэрозолеобразования, что определяет сужение спектра размеров частиц.

При пропускании смеси газ — пар через замкнутый объем концентрация крупных частиц

ЗО в аэрозоле резко падает в результате седиментации. Регулирование спектра размеров частиц осуществляют изменением линейной скорости в центре газовой струи 5 в плоскости аэрозолеобразователя.

Для снижения доли агрегатированных частиц в аэрозоле скорость потока газа устанавливают в диапазоне

Vi / = 0,1-1, а массовые расходы газа и потока продук4 тов испарения аэрозолеобразователя устанавливают в соответствии с неравенствами

М1/МЕ.) I; М1/М3Э 100, где V< — линейная скорость в центре газо45 вой струи в плоскости аэрозолеобразователя;

V — линейная скорость движения продуктов испарения аэрозолеобразователя вблизи его поверхности в центре области воздействия лазерного излучения на аэрозолеобразователь (без обдува потоком газа);

М,Ме — расходы массы потока газа и дополнительного потока, соответственно;

Ы Я вЂ” поток массы продуктов испарения з аэрозолеобразователя.

Газовый поток 6 используют для регулирования концентрации аэрозольных час112!051

10 тиц и защиты оптики от запыления. Температуру газа этого потока увеличивают на 10 — 20 /О по сравнению с окружающей температурой. Это обеспечивает дополнитель ную термофоретическую защиту оптики от частиц пыли.

Пример 1. Для получения аэрозоля из частиц кварца используют непрерывный

СО -лазер с мощностью 25 Вт. Для фокусировки излучения лазера используют линзу из хлористого натрия. Лазерное излучение фокусируют на поверхность кварцевого диска диаметром 50 мм на расстоянии

15 — 20 мм от его центра. Кварцевый диск вращают с частотой 2 об/мин в плоскости, перпендикулярной оси лазерного луча. Область взаимодействия обдувают струей холодного азота. Полученную смесь газа с парами выдерживают в замкнутом объеме (100 см ), в который подают газовый поток. При V / V,= 10 частицы имеют форму хлопьев размером около 1 мкм. При увеличении V / до 1 размер частиц уменьшается до 150 — 300 A. При уменьшении Д,/ / <О,! увеличивается размер агрегатированных частиц.

Пример 2. Для получения аэрозоля из частиц стекла используют непрерывный

СΠ— лазер с мощностью 30 Вт. Для фокусировки излучения на поверхности стеклянной пластины (аэрозолеобразователь) используют линзу с фокусным расстоянием

40 мм. Стеклянную пластину вращают с частотой 1 об/мин в плоскости, перпендикулярной оси лазерного луча. Область взаимодействия лазерного излучения с аэрозолеобразователем обдувают струей воздуха.

Полученную смесь пропускают через замкнутый объем (50 см ).

Пример 3. Для генерации аэрозоля из частиц кремния и индия используют операции и приспособления, приведенные в примере 2. Вместо воздуха для создания газовых потоков используют инертный газ— аргон.

Поток массы продуктов испарения аэрозолеобразователя определен по изменению массы аэрозолеобразователя при фиксированных длительностях облучения. Диапазон измеренных значений М 10 — 10 г/ч. Мас15

4 совый расход струи М, и потока М 0,!в

10 г/мин.

Линейная скорость газа определена по данным измерения объемных расходов газа.

Диапазон изменения 50 †2 м/с. Линейная скорость истечения продуктов испарения принята равной скорости звука в парах.

Оценки показали, что диапазон изменений (3 — 30) ° 1-0 м/с.

Дисперсный состав аэрозоля исследован под электронным микроскопом. Во всех случаях размер частиц лежит в субмикронной области. Данные электронной микроскопии показывают, что частицы имеют сферическую форму. Стабильность концентрации размеров частиц в значительной степени зависит от стабильности интенсивности лазерного излучения. размер частиц лежит в диапазоне 50 — 500 А. С уменьшением концентрации лазерного излучения на аэрозолеобразователе размер частиц падает. Например, в случае фокусировки излучения

СΠ— лазера мощностью 25 Вт на поверхность диска из стекла К-8 размер частиц составляет около 600 А. При расфокусировке излучения (что соответствует уменьшению интенсивности лазерного излучения в пять раз) размер частиц уменьшается втрое.

Измерения показали, что размер частиц увеличивается с увеличением потока газа.

Предлагаемый способ в отличие от известных обеспечивает высокую стабильность концентрации и спектра размеров частиц, позволяет регулировать концентрацию и спектр размеров частиц. Стабильная генерация аэрозолей предлагаемым способом возможна в течение нескольких десятков часов непрерывно. Концентрация частиц в прототипе 0 — 100О/< за время около 1 с и далее падает от 100 до 15 — 20О/о за несколько десятков минут. Спектр размеров частиц в известном способе от десятков ангстрем до десятков микрон. В предлагаемом способе отношение полуширины спектра размеров к среднему арифметическому размеру частиц не превышает 40 /О. Способ-прототип не дает возможности регулирования концентрации частиц в 10 и более раз. При использовании данного способа становится возможным изменение среднего арифметического размера частиц более, чем в 100 раз.

1121051

Редактор М. Товтин

Заказ 7605/7

Составитель Г Догадин

Техред И. Верес Корректор Г. Решетник

Тираж 671 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4