Способ электроэрозионного легирования

Иллюстрации

Показать всеРеферат

СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ МАТЕРИАЛОВ, при котором возбуждают электрические разряды малой энергии и длительности между Обрабатываемой деталью и электродом, отличающийся тем, чтоу с пелью улучшения качества поверхности , обработку производят парными импульсами, причем длительность и энергию лидирующего импульса устанавливают , соответственно в пределах от 0,1 до 0,3 и от 0,05 до 0,2 от этих параметров основного импульса пары, длительность паузы между лидирующим и, основным импульсами .л станавливают в пределах от 1 до 10 мкс и вводят задержку нарастания фронта основного импульса в пределах от 0,4 до 0,6 от длительности всего импуль- И са.

„„SU„„11211

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

3(59 В 23 Р 1 18

ОПИСАНИЕ ИЗОБРЕТЕНИЙ газ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 3608647/25-08 (22) 06.05.83 (46) 30.10.84. Бюл. Р 40 (72) В.Г.Жоголь, К.H.Иилицын, В.Ф.Резниченко и М.М.Якункин (71) Московский институт радиотехники, электроники и автоматики (53) 621.9.048 (088.8) (56) 1.Авторское свидетельство СССР

Р 89933, кл. В 23 Р 1/18, 1943.

2. Авторское свидетельство СССР

Р 730522, кл. В 23 P 1/18, 1978 °

3. Авторское свидетельство СССР

9 691269,кл. В 23 P 1/18,1972 (прототип). (54)(57) СПОСОБ ЭЛЕКТРОЗРОЗИОННОГО

ЛЕГИРОВАНИЯ МАТЕРИАЛОВ, при котором возбуждают электрические разряды малой энергии и длительности между обрабатываемой деталью и электродом, о т л и ч а ю ш и и с я тем, что; с пелью улучиения качества поверхности, обработку производят парными импульсами, причем длительность и энергию лидирующего импульса устанавливают. соответственно в пределах от 0,1 до 0,3 и от 0,05 до 0,2 от этих параметров основного импульса пары, длительность паузы между лидирующим и основным импульсами устанавливают в пределах от 1 до 10 мкс и вводят задержку нарастания фронта основного импульса в пределах от 0,4 до 0,6 от длительности всего импуль- Я са. 1121116

Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к электроэрозионному легированию.

Известен способ нанесения покры; тий, в котором между вибрирующим 5 вдоль оси электродом-инструментом и обрабатываемой деталью эа счет контактирования возбуждается импульсный электрический разряд в газообразной среде 1j. 10

Однако данный способ характеризуется наличием микронеровностей обрабатываемой поверхности и появлением трещин из-за перегрева металла в зоне обработки. 15

Известен способ электроэрозионного нанесения покрытий вибрирующим электродом, в котором в цепь источника питания включают дополнительный электрод и с его помощью возбуждают дополнительный разряд, воздействие 20 которого на обрабатываемую поверхность позволяет улучшить технологические условия для нанесения покрытия при действии основного импульса (23. 25

Применение укаэанного способа позволяет получить лучшее качество поверхности и сплошность нанесения покрытий, яо образование микронеровностей, вследствие поверхностной эро- 30 азии, и микротрещин, вследствие резких перепадов температурного поля, также имеет место.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ электроэрозионного легирования материалов, в котором между электродом и деталью возбуждают электрические разряды малой энергии и длительности. Обработ- 40 ку проводят короткими маломощными импульсами длительностью 1,0-10 мкс при сохранении постоянной величины межэлектродного зазора. Этим создаются условия для прохождения тока с 45 большой плотностью, что увеличивает производительность и эффективность нанесения покрытий 3 .

Недостатками известного способа являются; увеличение величины микронеровностей поверхности иэ-за прижогов и неуправляемых газодинамических процессов под обрабатываемой поверхностью, приводящих к разбрызгиванию металла; невысокая производительность иэ-за невозможности использования импульсов большой мощности, невозможность использования в качестве финишной операции при обработке прецизионных деталей.

Кроме, того, способ не позволяет 60 производить,термообработку и азотирование без оплавления поверхностного слоя, Цель изобретения — улучшение качества обрабатываемой поверхности. . 65

Поставленная цель достигается тем, что согласно способу электроэрозионного легирования материалов, при котором между электродом и обрабатываемой деталью возбуждают электрические разряды малой энергии и длительности, обработку производят парными импульсами, причем длительность и энергию лидирующего импульса устанавливают соответственно в пределах

0,1-0,3 и 0,05-0,2 or этих параметров основного импульса пары, длительность паузы между лидирующим и основным импульсами устанавливают в пределах 1-10 мкс и вводят задержку нарастания фронта основного импульса в пределах 0,4-0,6 от длительности всего импульса.

Подача маломощного лидирующего импульса перед основным обусловливает возникновение послепробойных газодинамических процессов в межэлектродном промежутке, приводящих к местным изменениям давления среды в зоне разряда и ее нагреву.

Основной импульс подается в момент спада давления в нагретой области, Так как температура этой области высока, а объем достаточно велик, оснонной импульс не может вызвать значительный перепад давления. Вследствие этого разбрызгивания и выжимания расплавленного металла не происходит. Особенно сильно этот эффект наблюдается для силовых импульсов с пологим передним фронтом. В резульвтате появляется воэможность обработки детали с незначительным оплавлением поверхности или вообще без оплавления производить термообработку, а в случае использования азотосодержащей атмосферы — и азотирование поверхности.

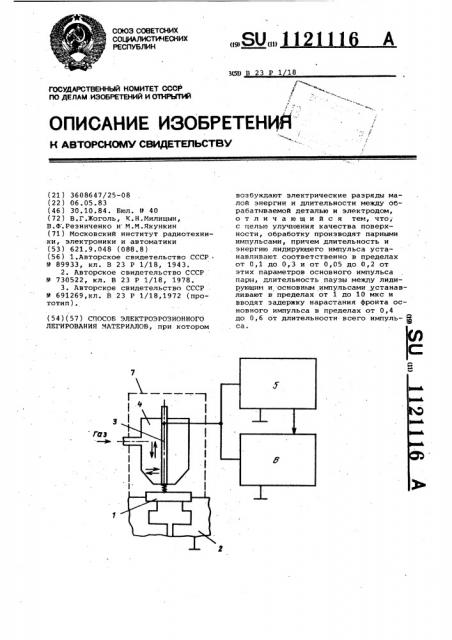

Достигаемое уменьшение плотности мощности теплового потока позволяет сплавлять гребешки микронеровностей, т.е. производить выглаживание поверхности, На чертеже изображена схема устройства для осуществления предлагаемого способа.

Устройство содержит обрабатываемую деталь 1, закрепленную на рабочем столе 2, подвижный электрод-инструмент 3, помещенный в камеру 4 для подачи газа. К электроду и детали подключен генератор 5 лидирующих вспомогательных импульсов и генератор 6 основных импульсов. Рабочая зона может Иметь защитный Кожух 7.

Способ реализуется следующим образом.

Деталь 1 устанавливают в приспособлении 2 с зазором относительно электрода-инструмента 3., который перемещается над поверхностью детали с постоянной скоростью (рабочая по1121116

При временах задержки более 10 мкс межэлектродная среда возвращается в 5р исходное состояние, т ° е. основной импульс в этом случае воздействует на деталь практически без влияния на нее лидирующего импульса.

- При энергиях лидирующего импульса меньше 0,05 по .отношению к энергии основного и его длительности меньше 0,1 по отношению к длительности основного лидирующий импульс не обеспечивает вышеописанный газодинамический процесс. бр дача). Между электродом и деталью от генератора 5 возбуждают лидирующий вспомогательный импульс. Происходит пробой межэлектродной среды, который вызывает быстрый ее нагрен н области разряда, а также нагрев 5 понерхности инструмента и детали.

Этот процесс сопровождается повышением давления межэлектродной среды в зоне разряда, поскольку за время лидирующего импульса объем, занятый 1р искровым разрядом, не успевает расшириться. Избыточное давление в укаэанном объеме вызывает его расширение со скоростью, равной или большей скорости звука (слышен хлопок) .

Вследствие расширения зоны происходит падение давления в ней до атмосферного. Этот процесс вызывает дополнительную очистку поверхности. В момент, когда давление упало, а межэлектродная среда. не успела достаточно охладиться, на деталь и инструмент подают основной импульс (через

1-10 мкс ), который осуществляет перенос материала инструмента на поверхность детали. Так как межэлектродная среда подогрета, не возникает значительного перепада давления, не происходит разбрасывания и выжимания расплавленного металла с поверхности детали. В результате прак- Зр тически не увеличивается величина микронеровностей поверхности. Длительность и энергию вспомогательного импульса для осуществления такого решения ныбирают соответственно в 35 пределах 0 1-0,3 и 0,05-0,2 от ос. новного импульса.

Выбор указанных диапазонов величины паузы между импульсами и значений параметров импульсов осуществлен экспериментально.

При временах задержки менее 1 мкс

1не успевает упасть давление и зоне разряда. В этом случае лидирующий импульс Hå выполняет своей Роли На 45 блюдается ухудшение шероховатости поверхности и .разбрызгивание металла.

При энергии и длительности вспомогательного импульса соответственно более 0,2 и 0,3 относительно этих параметров основного импульса лидирующий импульс оставляет следы эрозии на поверхности детали, ухудшается шероховатость поверхности.

Наилучшие технологические показатели достигаются, если на деталь и электрод подают импульс с пологим передним фронтом, длительность которого составляет 0,4-0,6 длительности всего импульса. Пологий передний фронт обеспечивает подогрев межэлектродной среды и соответственно обеспечивает протекание описанного газодинамического процесса. Практически полностью устраняется разбрызгивание и выжимание расплавленного металла с поверхности детали. Использование переднего фронта импульса длительностью менее 0,4 от длительности всего импульса не обеспечивает завершения протекания газодинамического процесса, соответственно происходит увеличение микронеронностей поверхности.

При длительности переднего фронта более 0,6 происходит уменьшение производительности, так как оснонная часть импульса не обладает достаточной мощностью для распыления материала инструмента.

Результаты сравнения технологических показателей по базовому способу и согласно изобретению представлены в таблице.

Результаты экспериментов, снеденные в таблицу, подтверждают правильность выбора режимов. По сравнению с базовым объектом при использовании оптимальных режимов наблюдается существенное улучшение шероховатости поверхности. При равных энергиях импульсов параметр Р уменьшается в

1,5-2 раза.

Применив азотосодержащую атмосферу, можно азотировать поверхность, а также напылять нитриды различных металлов, например нитриды титана.

Увеличение межэлектродного зазора, вызванное дополнительным разрядом, и расширение канала разряда способству ет протеканию плазмохимических реакций.

Например, при использовании электрода"инструмента из титановой проволоки нри продувке азотом получено покрййие из нитрида титана толщиной

6 мкм и азотированный слой на стали

P6N5 глубиной 27-30 мкм.

Таким образом, применение предлагаемого.способа позволяет улучшить технологические показатели электроэрозионного легирования в рассмотренном диапазоне режимов.

Примечание

-По базовому способу к2, мкм

Задержки, Г, мкс

Исходной пов. мкм

Лидирующий импульс, ь,мкс Е, Лж

Межэлектродная среда.

Основной импульс, ,мкс Е, Дж

0,5 6,3 Аргон

0,05

0,05

0 05

6,3 Аргон

II И

50

10

75 и

75 и и

Составитель Р.Мельдер

Редактор М.Бандура Техред С.Мигунова Корректор О.Луговая

Заказ .7864/10 Тираж 1036 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )K-35, Раушская наб., д. 4/5 филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

1 1 2,5-10 10

2" 0; 1 О, 1 -10 10

3 1 2,5-16 10

4 10 0 5 50

5 30 2 100

6+ 40 3 100

7* 25 1,5 100

+- Способ с параметрами, взятыми за граничными значениями

По изобретению, 2 мкм

22

Измерялась при постоянных толщинах покрытия; для прототипа выключался вспо. могательный импульс