Способ восстановления изношенных деталей типа тонкостенных тел вращения из пластичных металлов

Иллюстрации

Показать всеРеферат

СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ ТЕЛ ВРАЩЕНИЯ ИЗ ПЛАСТИЧНЫХ МЕТАЛЛОВ, преимущественно юбки поршня из алюминиевых сплавов, заключающийся в том, что на изношенной поверхности детали образуют путем пластической деформации рельеф в виде чередующихся гребешков и впадин, после чего его сглаживают, а затем производят финишную обработку, отличающийся тем, что, с целью повышения износостойкости поверхности детали и производительности, гребешки выполняют высотой, в 3-6 раз превышающей диаметральный .износ, а впадины выполняют по радиусу, в 2-4 раза превышающему высоту гребешков.

. СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИ К

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ,::К ABTOPGHOMY СВИДЕТЕЛЬСТВ(ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР пО делАм изОБРетений и ОткРытий . % (21) 3618823/25-27 (22) 25.04.83 (46) 30.10 .84. Бюл.М 40 (72) В.И.Сухоруков, Н.Е.Курносов, И.И.Воячек, Н.М,Москвитин, И.В.Сухорукова и М.И.Голубятников (71) Пензенский политехнический институт (53) 658.515(088.8) (56) 1. Авторское свидетельство СССР

9 184599r кл. В 21 F 3/04, 1966 (прототип). (54)(57) СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕИ ТИПА ТОНКОСТЕННЫХ TEJl

ВРАЩЕНИЯ ИЗ ПЛАСТИЧНЫХ МЕТАЛЛОВ, „„SU„„1121117 А

ЗЮ1) В 23 P 6/02; В 23 P 15/101

В 21 F 3/04 преимущественно юбки. поршня из алюминиевых сплавов, заключающийся в том, что на изношенной поверхности детали образуют путем пластической деформации рельеф в виде чередующихся гребешков и впадин, после чего его сглаживают, а затем производят финишную обработку, о т л и ч а ю— шийся тем, что, с целью повышения иэносостойкости поверхности детали и производительности, гребешки выполняют высотой, в 3-6 раэ превышающей диаметральный .износ, а впадины выполняют по радиусу, в 2-4 раза превышающему высоту гребешков.

1121117

Изобретение относится к механосварочному производству, в частности к ремонтно-восстановительным работам.

Известен способ восстановления изношенных деталей типа тонкостенных тел вращения иэ пластичных металлов, заключающийся в том, что на изношенной поверхности детали образуют путем пластичной деформации рельеф в виде черегующихся гребешков и впадин, после чего его сглаживают, а затем про- 0 изводят финишную обработку (1 J.

Однако укаэанный способ трудоемок, предполагает дополнительный расход металла, поэтому его целесообразно применять лишь при необходимости 15 восстановления ответственных деталей при значительных износах.

Кроме того, в самой проволоке в условиях плотного ее залегания наводятся остаточные напряжения сжатия, р0 при релаксации которых происходит разбухание проволоки, что вызывает появление осевых напряжений в поверхностном слое и способствует снижению усталостной прочности восстанов- р5 ленных деталей.

Целью изобретения является повышение иэносостойкости поверхности детали и производительности.

Поставленная цель достигается тем, что согласно способу восстановления изношенных деталей типа тонкостенных, тел вращения из пластичных металлов, преимущественно юбки поршня иэ алюминиевых сплавов, заключающемуся в том, что на изношенной поверхности детали З5 образуют путем пластической деформации рельеф в виде чередующихся гре--. бешков и впадин, после чего его сглаживают, а затем производят финишную обработку, гребешки выполняют высотой40 в 3-6 раэ превышающей диаметральный износ, а впадины выполняют по радиусу, в 2-4 раза превышающему высоту гребешков.

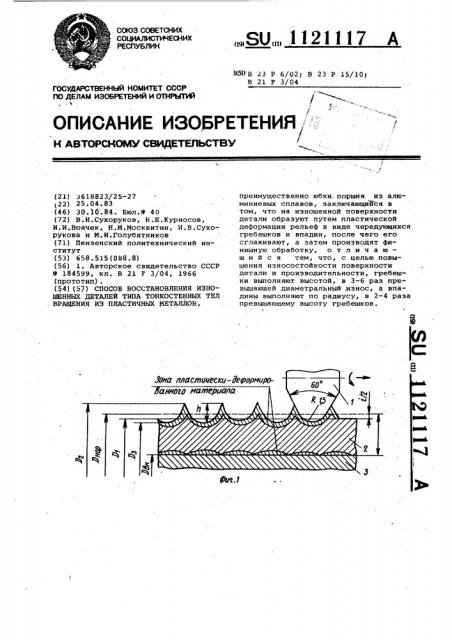

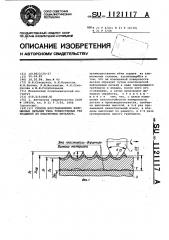

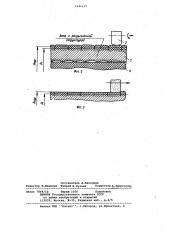

На фиг.l показан рельеф в виде g5 чередующихся гребешков и впадин на изношенной поверхности на фиг.2 изношенная поверхность детали после сглаживания гребешков на фиг.3 изношенная поверхность после финишной50 обработки, Способ восстановления изношенных деталей типа тонкостенных тел вращения осуществляется следующим образом

Механическим воздействием, например обкаткой роликом 1, на изношенной поверхности детали 2 образуют рельеф, состоящих из гребешков и впадин определенной конфигурации, а затем другим давящим инструментом 3 сглаживают поверхность, Причем спо- 0 соб вести можно как с предварительным подогревом, так и без него.

Увеличение диаметра происходит по следующему механизму, При обра.зовании гребешков путем пластической 65 деформации поверхностного слоя создается упрочненный слой,,конфигурация которого подобна полученному рельефу. При сглаживании упрочненный слой выравнивается, причем слой, находящийся во впадинах, выпучивается и увлекает за собой лежащие ниже неупрочненные слои, что и приводит к увеличению диаметра. Выпучиванию способствует также утапливание материала гребешков, который при этом подпирает упрочненный слой.

Возможность и величина выпучивания впадин при сглаживании зависит от толщины стенок деталей и конфигурации полученного рельефа, которая определяет глубину, кривизну и прогиб упрочненного слоя.

Высоту гребешков необходимо образовывать в 3-б раз большей диаметрального износа. При меньшей высоте не обеспечивается необходимое увеличиение диаметра при выглаживании, а при большей — полное сглаживание гребешков затруднительно из-за возможного перенаклепа поверхност-. ного слоя детали.

Впадины между гребешками выпол.няют по радиусу, превышающему высоту гребешков в 2-4 раза.

При меньшем значении радиуса или вообще не скругленной, например, треугольной впадине выравнивание упрочненного слоя затруднительно .изза большой его кривизны, а при большем значении увеличивается усилие

4обработки и не обеспечивается необходимая глубина и жесткость упрочненного слоя, что при сглаживании уменьшает выпучивание впадин.

Восстановление тонкостенных цилиндрических деталей осуществляется, когда толщина стенки в 5-15 раз больше высоты гребешков.

При меньшей толщине стенки после нанесения рельефа и сглаживания гребешков материал на поверхности детали расслаивается вследствие перенаклепа, а при большей или когда деталь сплошная, преобладает процесс смятия (утапливания) гребешков, а выпучивание упрочненного слоя будет незна чительным.

Полученная после восстановления поверхыость детали существенно упрочнена и обладает повышенной износо стойкостью.

Вследствие частичного смятия гребешков при их сглаживании в теле юбки поршня на достаточном расстоянии

oò поверхности образуется зона материала с разрыхленной структурой, что также приводит к некоторому увеличению наружного диаметра юбки за счет перераспределения материала.

Пустоты в теле юбки поршня не снижают его качества, которое определяется точностью и иэносостойкостью

11?1117 наружной цилиндрической поверхности юбки.

Таким образом, предлагаемый способ существенно упрощает процесс восстановления тонкостенных деталей из пластичных материалов, например юбки поршня из алюминиевых сплавов, и одновременно обеспечивает повышенную износостойкость обрабатываемой поверхности.

Пример. С целью проверки 1 предлагаемого способа проводилось восстановление изношенной юбки поршня двигателя СМД-14. Материал поршня— алюминий AJI 25. Наружный диаметр юбки

Dz p 120, мм, внутренний !5

0 „ 106 мм . Отношение диаметров

Вэ„/ В„„р 0,88, т.е. деталь тонкостенная.

Действительный размер изношенной. юбки Р„ составлял 119,7 мм, т.е. диаметральный износ 1=119, 82-119,7=

0,12 мм, При восстановлении поршень фиксировался со стороны головки в специальном цанговом приспособлении 4 со стороны юбки, где базой служила внутренняя ее поверхность, предварительно обработанная.

Образование рельефа (высадку) производилось на станке 1А62 с применением роликового инструмента диаметром D 50.мм с углом профиля О(, 60 и радиусом при .вершине R 1,5 мм. Усилие нажима ролика обеспечивалось в пределах 55-60 кг. Высадка производилась с подачей $ 1,5 мм/об и скоро-. стью вращения h 350 об/мин эа 2 прохода до диаметра 3 =120,5 мм, измеряz емого по вершинам гребешков. При этом высота гребешков составила Ь=0,6.мм, то есть выполнялось условие 3i Ъ <Ь . 40

Сглаживание греоешков на восста навливаемой поверхности осуществлялось эа 3 прохода роликовым инструмен том 3 диаметром 1) 50 мм с радиусом скругления контрактирующей с деталью 45 поверхности R 30 мм.усилие нажима ролика обеспечивалось в пределах

65 — 70 кг, подача S 2 мм/об, скорость вращения h 350 об/мин. Полученный после сглаживания размер со- у» ставлял D 119,9 мм.

Затем шлифовалась юбка поршня до ра3Мера Пщфр 120 я Р. - o å

При высадке с BbIcoToA гребешков

h 0,9 мм (т.е.h>6, ) поверхностный слой во время сглаживания перенаклепывался с появлением отслаивающихс частичек металла. В то же время при высадке с высотой гребешков h 0,3 мм (т,е. h(3 ) диаметр восстанавливался после сглаживания лишь до 119,83 и не обеспечивался припуск на финишную обработку.

При образовании гребешков соотношение их высоты и радиуса при вершине ролика обеспечивалось равным

l 5

R/h= 06=2, 5, т. e ° выполнялось усло l вие (24R /h 64) . При обработке поверхности роликом с радиусом В 3 мм (т.е. R/h ) 4) для получения гребешков высотой h 0,6 мм требовалось усилие нажима на ролик более 200 xr и не достигалось необходимое увеличение диаметра юбки после сглаживания. Если же высадку производили роликом с радиусом R 0,8 мм (т.е. R/h (2), то при сглаживании преобладал процесс смятия вершин гребешков, что затрудняло сглаживание поверхности, а также не позволяло достичь необходимого увеличения наружного диаметра юбки поршня.

Толщина стенок юбки поршня обеспечивалась в 5-16 раэ большей высоты гребешков. При меньшей толщине стенок после нанесения рельефа и сгла. живания гребешков наблюдалось расслаивание материала на поверхности детали вследствие перенаклепа, а при большей толщине стенок после сглаживания гребешков выпучивание упрочненного слоя было незначительным, так как преобладал процесс смятия (утапливания) гребешков.

Предложенный способ, по сравнению с базовым, принятым за прототип, позволяет осуществлять восстановление изношенной поверхности детали, например наружного диаметра юбки поршня двигателя СМД-14, до первоначальных размеров с увеличением ее износостойкости.

1121117

Составитель А.Киселева

Редактор М.Бандура Техред N.Kóçüìà Корректор А.Эимокосов, Ф

Заказ 7864/10 Тираж 1036 Подписное

ВНИИПИ Государственного комитета СССР по демам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП Патент, r.Óæãoðoä, ул.Проектная, 4