Гусеница транспортного средства

Иллюстрации

Показать всеРеферат

1. ГУСЕНИЦА ТРАНСПОРТНОГО СРЕДСТВА, содержащая съемные шипы противоскольжения, соединительные звенья и направляющие гребни, закрепленные при помощи болтов, отличающаяся тем, что, с целью обеспечения быстросъемности щипов и снижения трудоемкости изготовления, шипы закреплены в сквозных отверстиях, выполненных в болтах вдоль продольной оси, между сопрягаемыми поверхностями щипов и отверстий установлены с натягом упругие элементы, прикрепленные к одной из сопрягаемых поверхностей, например щипа. 2. Гусеница по п. 1, отличающаяся тем, что элемент выполнен в виде отдельного чехла.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК зш В 62 D 55/28

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ 3, „",, ."„, .„.

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ ;gOI30> <: (21) 3526864>

„„SU„„1121171 А помощи болтов, отличающаяся тем, что, с целью обеспечения быстросъемности шипов и снижения трудоемкости изготовления, шипы закреплены в сквозных отверстиях, выполненных в болтах вдоль продольной оси, между сопрягаемыми поверхностями шипов и отверстий установлены с натягом упругие элементы, прикрепленные к одной из сопрягаемых поверхностей, например шипа.

2. Гусеница по п. 1, отличающаяся тем, что элемент выполнен в виде отдельного чехла.

112!i

Изобретение относится к транспортному машиностроению, в частности, к гусеницам транаюртных средств.

Известна гусеница транспортного средства, содержагцая съемные шины противоскольжения, соединительные звенья и направляющие гребни, закрепленные при и( мокни болтов !1).

Недостатком этой гусс ни цы является высокая трудоемкость замены шипов, связанная с выполнением больп(ого объема ра()oT по разборке и сборке крепежных леталей.

Цель изобретения — обесш ц ние быстросъемности шипов (! отиво(кольжения и снижение трудоемкости их изготовления.

Поставленная цель достигается тем, чго в гусенице транспортного средства, содержащей съемные шипы противоскольже ия, соединительные звенья и направляюпшс гребни, закрепленные при помощи болT()B, шипы закреплены в сквозных отверстиях, выполненных в болтах вдоль продольной оси, между сопрягаемыми поверхностями шипов и отверстий установлены с натягом упругие элементы, прикрепленные к одной из сопрягаемых поверхностей, например (пипа.

Кроме того, упругий элемент выполнен н виде отдельного чехла.

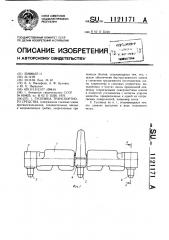

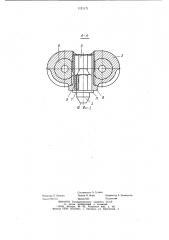

На фиг. 1 изображена гусеница с соединительными звеньями и съемными шипами Ilðoòèвоскольжения, общий вид в на- ЗО правлении продольной оси гусеницы; на фиг, 2 -- разрез А — А на фиг. 1.

Гусени ца 1 содержит ши пы противоскольжения 2, установленные в крайние 3 и средние 4 соединительные звенья. Шип противоскольжения 2 установлен в отверстие болта 5, прижимающего верхнюю и нижшою полки звена 3, выполненного в виде клеммовой скобы, к пальцам 6. Между хво товиком 7 шипа 2 и стенками шестигранного отверстия 8 размещен слой упругого 40 материала 9, например резины или полиуретана. Для ограничения перемещений основания 10 шипа 2 в вертикальной плоскости между xBocTQBHKQM 7 и рабочей частью хвостовика 2 выполнен бурт I I, диаметр кото- 45 рого больше диаметра отверстия. Толщина упругого материала в свободном состоянии выполнена больше, чем зазор между стенками отверстия и хвостовиком.

Наличие тонкого упругого слоя позволяст фиксировать шип в заданном положе- So нии, не прибегая к высокой точности механической обработки поверхностей хвостовика и отверстия. Фиксация шипа обеспечивается за счет усилия деформации резины.

7! (Установка шипов противоскольжения в гусеницу осуществляется путем их забивания в отверстия болтов. Забивание может осуществляться до упора бурта шипа в болт.

В качествс !гнтерия качества установки шипа может бы гь величина определенным образом выбранного усилия его запрессовки — P . При этом допрессовка шипа до упора в бурт осуществляется за счет ударов гусеницы о грунт в процессе движения транспортного средства. Снятие шипов осуществляется путем выбивания или выпрессовки специальным приспособлением.

Минимальное значение Р должно превышать центробежную силу, которая действует на шип в процессе движения транспортного средства, т.е. может быть выбрано расчетным путем. Толщина резинового слоя может находиться в пределах от десятых долей до 2 — 4 мм и определяется в основном способом изготовления шипа и отверстия. Большим значениям толщин соответствуют большие допуска на изготовление поверхностей хвостовика и отверстия. Максимальные толщины будут иметь место при выполнении указанных поверхностей путем проката или штамповки без последующей механической обработки.

Конструктивно резиновый слой может быть выполнен в виде чехла, одеваемого на хвостовик или устанавливаемого в отверстие, или привулканизированного к этим поверхностям.

Наиболее технологичным в изготовлении является использование резиновых чехлов.

Однако надежность крепления шипов при использовании чехлов будет ниже, чем использование шипов с обрезиненными хвостовиками. Наиболее трудоемкой операцией является обрезинивание отверстий, но и ее выполнение может быть целесообразным. если эту операцию совместить, например, с обрезиниванием беговой дорожки тра ка (если такая принята в конструкции гусеницы). или подошвенной его части.

Поперечное сечение металлической части хвостовика может быть выполнено как повторяющим сечение отверстия, так и любой другой формы. Например, хвостовик, устанавливаемый в отверстие шестигранной формы, может быть выполнен круглым. В этом случае толщина слоя будет дифференцированной: максимальная — по углам граней, минимальная — по их середине. при этом не требуется ориентации шипа относительно шестигранного профиля. В продольном направлении хвостовики могут быть выполнены цилиндрического или конусного профиля.

1121171

Составитель А. Гуляев

Редактор Л. Повхан Техред И. Верес Корректор А. Зимокосов

Заказ 765!/! 3 Тираж 625 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий! !3035, Москва, Ж вЂ” 35, Раушская наб., n. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4