Система регулирования режима горения

Иллюстрации

Показать всеРеферат

СИСТЕМА РЕГУЛИРОВАНИЯ РЕЖИШ ГОРЕНИЯ в топке котлоагрегата, содержащая периодически вводимый в топку оксидньй датчик, связанный с экстремальным регулятором, выход которого соединен через исполнительный механизм с заслонкой подачи газа, и механизм ввода и вывода оксидного датчика, отличающаяся тем, что, с целью повьшения точности регулирования, система содержит неподвижный оксидный датчик, коммутатор , автоматический мост, пороговое устройство, четыре дифференциатора, делительное .устройство и датчик давления газа, причем коммутатор соединен с подвижным и неподвижным оксидными датчиками, механизмом ввода и вывода, первым выходом порогового устройства, вторым выходом экстремального регулятора и автоматическим мостом, который через первый дифференциатор соединен со входом коммуi татора,- второй выход которого через второй дифференциатор соединен с первым входом делительного устройства , ко второму входу которого через третий и четвертый дифференциаторы подключен датчик давления газа, а выход делительного устройства соединен со входом экстремального регулятора . 1C сл 1 сь

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСГМЬЛИК..Я0„„11215

Зш F 23 N 5 24

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPGHOlVlV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

r10 Wm M ИЗОБРЕТЕНИЙ V ОТКРЫТИЙ (21) 3552653/24-06 (22) 11.02.83 (46) 30.10.84. Бюл. 9 40 (72) Л.А.Шульц, M.С.Богоявленский, Е.Н.Шуркин, К.Ф.Ридер, Б.М.Лапшин, Б.И.Ильганаев и Л.И.Орел (71) Проектный и научно-исследовательский институт "МосгазНИИпроект" и Московский вечерний металлургический институт (53) 621.182.261(088.8) (56) 1. Авторское свидетельство СССР йъ 693094, кл. F 23 N 5/24, 1978.

2. Авторское свидетельство СССР к- 798424, кл. F 23 N 5/24, 1979. (54) (57) СИСТЕМА РЕГУЛИРОВАНИЯ РЕЖИМ

ГОРЕНИЯ в топке котлоагрегата, содержащая периодически вводимый в топку оксидный датчик, связанный с экстремальным регулятором, выход которого соединен через исполнительный механизм с заслонкой подачи газа, и механизм ввода и вывода оксидного датчика, отличающаяся тем, что, с целью повышения точности регулирования, система содержит неподвижный оксидный датчик, коммутатор, автоматический мост, пороговое устройство, четыре дифференциатора, делительное .устройство и датчик давления газа, причем коммутатор соединен с подвижным и неподвижным оксидными датчиками, механизмом ввода: и вывода, первым выходом порогового устройства, вторым выходом экстремального регулятора и автоматическим мостом, который через первый дифференциатор соединен со входом коммутатора, второй выход которого через второй дифференциатор соединен с первым вхолом лелительного устройства, ко второму входу которого через третий и четвертый дифференциаторы подключен датчик давления газа, а выход делительного устройства соединен со входом экстремального регулятора.

1121546 1

Изобретение относится к промышленной энергетике и касается котлоагрегатов, в которых тепловая нагрузка изменяется путем включения или выключения части горелок. 5

На котлах, как правило, установлено двенадцать или шестнадцать горелок. Как правило, минимальное число работающих горелок — четыре, при других нагрузках работают шесть, во- 10 семь, десять, двенадцать, четырнадцать или шестнадцать горелок. За сутки изменение числа работающих горелок производится от одного до пяти раз, причем после каждого изменения машинист котла регулирует горение путем изменения давления газа в коллекторе согласно имеющимся режимным картам. В промежутках между изменениями нагрузки режим горения изменяется вследствие изменения погодных условий и других причин сравнительно слабо и в небольших пределах.

В настоящее время специализирован" ная организация один раз в 2-3 года по существующим нормам определяет оптимальный режим горения путем проведения теплотехнических испытаний котла и выдает режимные карты, в которых указывается, какое давление газа в коллекторе при каком числе работающих горелок следует поддерживать. Промежуток времени между установлениями оптимального режима горения, таким образом, составляет 15- З5

25 тыс. ч, причем за это время неоднократно производится ремонт оборудования котла (в частности, вентиляторов), что изменяет характеристики этого оборудования и влияет на режим 40 горения.

Известна система регулирования режима горения с помощью оксидного датчика. Регулирование режима горе|ния осуществляется путем изменения 45

1второй производной от сопротивления атчика по коэффициенту избытка воздуха (1 ).

Недостатком такой системы регулирования является трудность предот-50 вращения появления недожога топлива, величина которого зависит от амплитудно-частотной характеристики системы регулирования, настройки тойливосжигающих устройств и выбранного 55 места установки датчика.

Наиболее близкой к предлагаемой является система регулирования режима горения в топке котлоагрегата, содержащая периодически вводимый в топку оксидный датчик, связанный с экстремальным регулятором, выход которого соединен через исполнительный механизм с заслонкой подачи газа, и механизм ввода и вывода оксидного датчика (2).

Однако известная система регулиро.рования режима горения характеризуется недостаточной точностью регулирования вследствие низкой чувствительйости оксидного датчика в защитном чехле (демпфированного).

Целью изобретения является повышение точности регулирования путем использования для регулирования демпфированного и недемпфированного (без защитного чехла) оксидных датчиков.

Поставленная цель достигается тем, что система регулирования режима горения в топке котлоагрегата, содержащая периодически вводимый в топку оксидный датчик, связанный с экстремальным регулятором, выход которого соединен через исполнительный механизм с заслонкой подачи газа, и механизм ввода и вывода оксидного датчика, дополнительно содержит неподвижный оксидный датчик, коммутатор, автоматический мост, пороговое устройство, четыре дифференциатора, делительное устройство и датчик дав" ления газа, причем коммутатор соединен с подвижным и неподвижным оксидными датчиками, механизмом ввода и вывода, первым выходом порогового устройства, вторым выходом экстремального регулятора и автоматическим мостом, который через первый дифференциатор соединен со входом коммутатора, второй выход которого через второй дифференциатор соединен с первым входом делительного устройст ва, ко второму входу которого через третий и четвертый дифференциаторы подключен датчик давления газа, а выход делительного устройства соединен со входом экстремального регулятора.

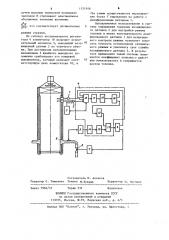

На чертеже изображена схема системы регулирования режима горения, Система содержит неподвижный (демпфированный) датчик 1, погруженный в топочное пространство через технологический проем (например, смотровые лючки) в верхней части топки, вне воны горения, и периоди3 11 215 чески вводимый в топку (незащищенный) датчик 2, который с помощью исполнительного механизма 3 ввода и вывода, например, типа МЭП-100 может двигаться в топочное пространство рядом с демпфированным датчиком 1 и на ту же глубину и выдвигаться обратно.

Датчики 1 и 2 подключены к блоку 4 управления и обработки сигналов, на который поступает сигнал давления 1п газа от датчика 5 давления, например типа МП4-У1, имеющего унифицирован-. ный выходной сигнал. Блок 4 управления воздействует через экстремальный регулятор 6 и исполнительный механизм15

7 типа ИЭО на заслонку 8, которая регулирует подачу газа .на горелку 9.

Блок 4 управления содержит коммутатор 10, автоматический мост 11 например типа КСМ, имеющий чнифицированный выходной сигнал пифференциаторы 12, 13, 14 и 15> пороговое чстройство 16 и пелительное чстройство 17.

Система регулирования режима горе«25 ния работает слепующнм образом.

При работе котла неподвижный демпфированный оксидный датчик 1 находится в топке котла вне зоны горения.

Сопротивление датчика изменяется в зависимости от состава продуктов горения.

Полученный сигнал через коммутатор

10 поступает на автоматический мост

11 с выхода которого унифицирован- 35 ный сигнал, пропорциональный изменению сопротивления датчика 1, поступает далее на дифференциатор 13, выходной сигнал которого пропорционален первой производной сопротивле- 40 ния оксидного датчика.

При незначительных изменениях режима горения выходной сигнал дифференциатора 12, пропорциональный

46 4 управляющий сигнал, воздействующий на коммутатор 10. Коммутатор 10 включает исполнительный механизм 3 ввода и вывода, управляющий незащишенным датчиком 2, который вводит датчик 2 в топку. По достижении датчиком 2 крайнего вводного положения концевой выключатель исполнительного механизма 3 замыкается, включая цепь переключения датчиков 1 и .2 коммутатора 10.

Таким образом, блок 4 управления переходит на работу по сигналу незащищенного датчика 2. В это время демпфированный датчик 1 отключен.

Сигнал незащищенного датчика 2, проходя через коммутатор 10, автоматический.мост 11, дифференциатор 12и пороговое устройство 16, поступает на дифференциатор 13. При этом абdR солютная величина — может превышать

Е пороговые значения устройства 16, однако переключений в схеме не происходит, так как коммутатор 10 по сигналу устройства 16 производит переключение только с демпфированного датчика 1 на незащищенный датчик 2.

Дифференциатор 13 осуществляет повторное дифференцирование сигнала и формирует сигнал, пропорциональный

6г абсолютной величине — — который nocdt2 тупает на вход делительного устройства 17.

На вход дифференциатора 14 подается выходной сигнал датчика 5, измеряющего давление газа. При изменении давления rasa дифференциатор 14 вырабатывает сигнал, пропорциональный

dP величине —., Этот сигнал повторно

dR величине — не изменяет состояния

dt порогового устройства 16.

При изменении тепловой нагрузки котла сопротивление демпфированного 50 датчика t резко изменяется и, естественно, изменяется абсолютное значение

dR величины —. При превышении величиной

dt

dR

dt — заданного порогового значения устройства 16 последнее вырабатывает дифференцируется дифференциатором 15, вырабатывающим сигнал, пропорциональd P ный величине — г, который поступает йt2 на второй вход делительного устройства 17. Делительное устройство 17 ,г, производит деление сигнала — — на

dt2 2р д2 сигнал г и формирует сигнал у-, д г поступающий на экстремальный регулятор 6. Экстремальный регулятор 6

1121546

Составитель И. Аксенов

Редактор С. Тимохина Техред м.Кузьма

Корректор О, Луговая

Заказ 7962/31

Подписное

Тираж 531

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-ÇS, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, путем шаговых изменений положения заслонки 8 отыскивает максимальное абсолютное значение величины д К

«2Р что соответствует оптимальному режиму горения.

По сигналу экстремального регулятора 6 коммутатор 10 включает исполнительный механизм 3, выводящий незащищенный датчик 2 из то))очного объема. При достижении исполнительным механизмом 3 крайнего выводного положения срабатывает его концевой выключатель, который включает соответствующую цепь коммутатора 10, и тем самым осуществляется переключение блока 4 управления на работу с демпфированным датчиком 1.

Одновременное использование в системе управления горением незащищенного датчика 2 для настройки режима горения и менее чувствительного демпфированного датчика 1 для непрерывного контроля режима позволяет повы,сить точность установления оптимального режима и увеличить срок службы незащищенного датчика 2. В результате применения такой системы повышается коэффициент полезного действия котлоагрегата и сокращается расход топлива.