Насадка для разложения амальгамы щелочных металлов

Иллюстрации

Показать всеРеферат

НАСАДКА ДЛЯ РАЗЛОЖЕНИЯ АМАЛЬГАМЫ ЩЕЛОЧНЫХ МЕТАЛЛОВ, включающая неf . прокаленный кокс, каменноугольньй пек, титансодержащую добавку и декстрин, отличающаяся тем, что, с повьшення эксплуатационной стойкости путем снижения микродефектов, в качестве титансодержащей добавки она содержит гидрид титана и дополнительно-прокаленный кокс или графит при следующем соотношении компонентов, мае. %: Каменноугольный пек27-30 Гидрид титана10-15 Декстрин0,3-1,0 Прокаленный кокс или графит10-20 Непрокаленный коксОстальное

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

ÄÄSUÄÄ 1122010 А1 (51) 5 С 25 В l /44

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМ .Ф СВИДЕТЕЛЬСТВУ

10-20

Ост альное а

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЦТИЯМ

ПРИ ГКНТ СССР (21) 3417288/26 (22) 06. 04. 82 (46) 30.03.91. Бюп. Ф 12 (72) А.В.Демин, Б.В.Комаров, К. А. Косинский, А. С. Коротя, А.Г.Сасин, В.П.Чвирук и Н.Н.Шипков (53) 66.092.1 (088.8) (56) Авторское свидетельство СССР

У 592874, кл. 0 25 В 1/44, заявл.

21.10,77.

Авторское свидетельство СССР

Ф 987996, кл. С 25 8 1/44, заявл.

03,05.82. (54)(57) НАСАДКА ДЛЯ РАЗЛОЖЕНИЯ АМАЛЬГАМЫ ЩЕЛОЧНЫХ МЕТАЛЛОВ, включающая неИзобретение относится к разработке массы для насадки, используемой при разложении амальгам щелочных металлов, и может быть использовано в электрохимическом производстве °

Известна насадка для разложения амальгамы щелочных металлов, включающая, мас.7:

Наполнитель — непрокаленный кокс 65-74

Каменноугольный пек 25-30

Титан 0,5-3,0

Двуокись титана 0,5-2,0

Элементы насадки из этой массы обладают высокой объемной усадкой в процессе термической обработки (до

40-45X) что приводит к большим внутренним напряжения в элементах и обра" эованию микротрещин на их поверхности.

Известна насадка для разложения амальгамы щелочных металлов, включаю2 прокаленный кокс, каменноугольный пек, титансодержащую добавку и декстрин, отличающаяся тем, что, с целью повышения эксплуатационной стойкости путем снижения микродефектов, в качестве титансодержащей добавки она содержит гидрид титана и дополнительно-прокаленный кокс или графит при следукщем соотношении компонентов, мас. 7:

Каменноугольный пек 27-30

Гидрид титана 10-15

Дек стрик О, 3-1,0

Прокаленный кокс или графит

Непрокаленный кокс щая непрокаленный кокс, каменноугольный пек, титансодержащую добавку и декстрин при следукщем соотношении компонентов, мас. 7:

Каменноугольный пек 23,3-34,2

Титансодержащая добавка I 2-36

Декстрин 0,3-1,0

Непрокаленный кокс Ост ал ьное

Титансодержащая добавка содержит титан и гидрид титана в соотношении (5-6):1 (2).

Недостатком известной насадки является ее невысокая эксплуатационная стойкость.

Целью изобретения является повышение эксплуатационной стойкости за счет снижения микродефектов.

Поставленная цель достигается в насадке для разложения амальгамы щелочных металлов, включающей непрокален1122010 ный кокс, каменноугольный пек, титан-. содержащую добавку и декстрин, причем в качестве титансодержащей добавки используют гидрид титана и насадка дополнительно содержит прокаленный кокс или графитированный материал при следующем соотношении компонентов, мас.%:

Каменноугольный пек 27-30

Гидрид титана 10-15 1Ð

Декстрин 0 3-1,0

Прокаленный кокс или rg афит 10-20

Непро кале нный кокс Ост ал ьно е

Введение каменноугольного пека в количестве 257. приводит к снижению механической прочности материала изза недостатка связующего и служит причиной повышенного износа элементов при эксплуатации. 20

Увеличение содержания пека до 31% и более усложняет проведение процесса обжига элементов из-за повышенного содержания летучих и является причиной дополнительной дефектности эле- 25 ментов, Содер>канне гидрида титана выбрано исходя из необходимости каталитического влияния на скорость разложения амальгам щелочных металлов. При содер>кании гидрида титана 97 и менее каталитическое влияние ее недостаточно, В свою очередь при количестве этой добавки 167. и более каталитическая активность элементов не возрастает по сравнению с верхним заявленным пр еделом.

Количество декстрина выбрано из необходимости обеспечения сыпучести массы при прессовании элементов. При со- 40 держании декстрина О, 2Х и менее не обеспечивается нужная сыпучесть. Увеличение содержания декстрина до 1, 1% и более приводит к умельчению гранул; массы, что обуславливает снижение ее 45 сыпучести и повышенную дефектность элементов при ее обжиге.

Содержание графита или прокаленного кокса выбрано исходя из необходимости регулировать усадку элементов.

Введение добавки в количестве 97 и менее не приводит к заметному снижению усадки и не позволяет достигнуть поставленной цели, При увеличении добав- ки до 217. и более усадка элементов снижается, что приводит к существенному снижению эксплуатационных характеристик, в частности, к повышению разрушения элементов из-за их истирания.

Предлагаемую массу готовят смепением при комнатной температуре непрокаленного кокса, каменноугольного пека, титансодержащей добавки, водного раствора декстрина и демпферной добавки. Затем массу сушат при температуре 90 С и гранулируют. Из массы формуют элементы заданной формы и размеров, Термообработку элементов проводят до температуры 1750 С со средней о скоростью нагрева 5-7 /мин в углеродной пересылке.

Пример 1. Смесь 27 мас.7 каменноугольного пека (ГОСТ 1038-75), 52,77 непрокаленного нефтяного кокса крупностью менее 100 мкм (ГОСТ 2289878), 107 гидрида титана крупностью менее 500 мкм (ТУ 48 — 10 — 14-81), 0,3% водного раствора декстрина (здесь и далее в пересчете на сухой декстрин (ГОСТ 7699-88) и 10% прокаленного при температуре 1300 С кокса крупностью менее 100 мкм перемешивают при температуре 20 С в течение 30 мин, затем сушат при температуре 80 С до влажности менее 2% и гранулируют до частиц крупностью 1-3 мм. Из этой массы формуют элементы диаметром 20 мм и высотой 8 мм. Термообработку элементов осуществляют при температуре

1750 С.

Пример 2, Смесь 29 мас,% каменноугольного пека, 43,57 непрокаленного кокса, 127 гидрид титана, 0,5Х водного раствора декстрина, 157 графитированного при температуре

2400 С крупностью менее 100 мкм, сушат, гранулируют, формуют и термообрабатывают согласно примеру 1.

Пример 3. Смесь 30 мас,% каменноугольного пека, 34% непрокаленного кокса, 15% гидрида титана, 1,0% водного раствора декстрина, 20% прокао ленного при температуре 1300 С кокса крупностью мене е 100 мкм суш ат, гр анулируют, формуют и термообрабатывают согласно примеру 1, Пример 4. 30% каменноугольного пека, 15Х гидрида титана, 36% непрокаленного кокса, 17 водного раствора декстрина и 20Х графитированной о при температуре 1750 С сушат при температуре 80 С до влажности 2% и гранулируют до частиц крупностью 1-3 мм.

Из массы формуют элементы диаметром

20 мм и высотой 8 мм. Термообработку элементов проводят при температуре

1750 С, 5 11220

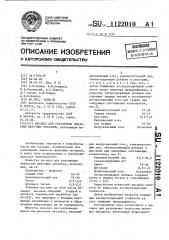

В таблице приведены эксппуатацион1 ные и технологические характеристики элементов из предлагаемой массы с учетом дополнительного примера в сравнении с новым прототипом.

Иэ представленных данных следует, I0 6 что элементы из предлагаемой массы обладают в 1,0-1 5 раза меньшей усадкой в процессе термообработки, в 1,6-2,6 раза меньшей дефектностью в. I 8-3,0 раза большей износостойкостью и сроКоМ эксппуатации.

Наличие внешних

Состав микродефектов на 100 элементах, 7.

2l

18

41

Корректор Л. Пилипенко

Редактор С. Титова

Техред А.Кравчук

Заказ 1061

Тираж 390

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r.Óìãîðîä, ул. Гагарина,10) Усадка в процессе термообр аботки, О

Пример 1 38

Пример 2 30

Пример 3 25

Пример 4 24

Масса-прототип 39

Количество разрушенных элементов в процессе промышленной эксплуатации при нагрузке

50 кА, Ж