Смеситель газа и жидкости для охлаждения узлов печей

Иллюстрации

Показать всеРеферат

СМЕСИТЕЛЬ ГАЗА И ЖДКОСТИ ДЛЯ ОХЛАЖДЕНИЯ УЗЛОВ ПЕЧЕЙ, содержацгий трубчатый корпус с патрубками ввода газа и жидкости, последовательно соедикеи{в 1й с трубчатым элементом такого же диаметра, выходная часть которого размещена в камере нагрева, отличающ и и с я тем, что, с целью уменьшения материалоемкости путем сокращения длины участка стабилизации потока смеси, патрубок ввода газа pacnoj iomeH по оси трубчатого корпуса , а патрубок ввода жидкости под углом 25-60° к корпусу по направлению движения газа, при этом патрубки вврда газа и жидкости снабжены диафрагмами с Площадью проходного 5 сечения, равной 1-50% от площади поперечного сечения соответствующего патрубка, установленными на расстоянии

СОЮЗ СОВЕТСНИХ

ХЦ Л П

РЕСПУБЛИК з(5!1 В О! F 5/00 В Фа пса !

0ПИСАНИК ИЭОБРКТКНИЯ

Н ABTOPCKOMV СЕИДИтВЪСтвм

ГОСУДАРСТВЕННЫЙ НОМИЙ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3482357/23 — 26 (22) 12.08.82 (46) 07.11.84. Бюл. Ф 41 (72) А.А.Гальнбек, Н.М.Барсуков, Е.И.Ежов, 1О.В.Васильев, В.В.Иванов, .З.А.Шамро, В.В.Калюта, B.И.Михайлов, О.Я.Галушко, С.А.Сихимбаев, А.А.Иванов и Ю.Г,Зуднн (7!) Государственный проектный и научно-исследовательский институт Гипроникель", Ленинградский горный институт им. Г.В.Плеханова, Норильский горно-металлургический комбинат им. А.Т.Завенягина и Горно — металлургический комбинат "Печенганикель" (53) 66.063(088.8) (56) 1. Авторское свйдетельство СССР

У 846929, кл. F 23 R 3/04, 1977.

2. Kotohiko Sekoguchi, ВиП Ism Е, 1968, 11„ h"- 46, р. 647-653.. (54)(57) СМЕСИТЕЛЬ ГАЗА И ЖИДКОСТИ

ДЛЯ ОХЛАЖДЕНИЯ УЗЛОВ ПЕЧЕЙ, содер,„SU„„112234 А жаший трубчатый корпус с патрубками ввода газа и жидкости, последовательно соединенный с трубчатым элементом такого же диаметра, выходная часть которого размещена в камере нагрева, о т л и ч а юшийся тем, что, с целью уменьщения матернапоемкости путем сокращения длины участка стабилизации потока смеси., патрубок ввода газа расположен по оси трубчатого корпуса, а патрубок ввода жидкости— под углом 25-60 к корпусу по направлению движения газа, при этом патрубки ввода газа и жидкости снабжены диафрагмами с ппощадью проходного ф сечения, равной l-50X от площади поперечного сечения соответствующего патрубка, установленными на расстоянии (0,5 — 7) d от точки пересечения осей патрубков, где d †внутренний диаметр трубчатого элеВ М мент а.,1122346

Изобретение относится к металлургии и может быть использовано в химической промышленности для охлажде" ния узлов, подверженных действию высоких тепловых нагрузок до

600 кВт/м, и защиты огнеупорной футеровки, находящейся в контакте с агрессивными расплавамю.

В устройствах охлаждения двухкомпонентными газожидкостными .теплоносителями используются различные типы устройств ввода жидкости в газо-. вый поток. В зависимости от способа ввода жидкости характер течения смеси может приобретать дисперснокольцевой режим на определенном расстоянии от места ввода..Расстояние от места ввода жидкости до сечения, где происходит образование дисперсно-кольцевого, потока, называется участком стабилизации потока. Дисперсно-кольцевой режим течения обеспечивает максимальную эффективность охлаждения. Этот режим характеризуется течением жидкой фазы в виде кольца по стенке канала с диспергированной жидкостью s газовом потоке. Реализация дисперсно-кольцевого режима течения возможна при определенных условиях: количественном смещении фаз и организации специального ввода жидкости в газовый поток.

Тип устройства для ввода жидкой фазы в газовый поток непосредственно . связан с длиной участка стабилизации, а следовательно, с эксплуата35 ционными и капитальными затратами иа .установку охлаждения и сам агрегат. Наименьший участок стабилизации обеспечивает способ ввода жидкости в виде кольца. Однако при40 менение кольцевых смесителей в промышленных объектах затруднительно из-за сложностей конструктивного характера, а также возможности заиливания, засорения кольцевой щели, так как

45 зазор щели обычно составляет 100800 мк. УказанюФ тип ввода жидкости обычно применяется в лабораторных установках.

Известен смеситель двух потоков, с о осйованный на принципе ввода жидкости под углом к радиусу трубопровода с равномерно размещенными по окружнос° ти газового ввода отверстиями для подачи жидкости 51 1. б5

Однако значительная конструктивная сложность смесителя, имеющего несколько линий подачи жидкости, а также возможность засорения отдельных отверстий ввода не позволяют использовать его дпя промышленных метаплургических объектов.

Наибcmee близким к предложенному по технической сущности является смеситель газа и жидкости для охлаждения узлов печей, содержащий трубчатый корпус с патрубкаьж ввода газа и жидкости, последовательно соединенный с трубчатым элементом такого же диаметра, выходная часть которого размещена в камере нагрева. Газ (воздух 1 подается по линиям подвода, расположенным под углом 90 относительно движения жидкой фазы.

Смеситель соединяется с горизонтальной трубой внутренним диаметром

26 мм и длиной 7 м.- Влияние типа ввода на возмущение водовоздушного потока, в частности на -длину участка стабилизации потока, определяется специальными методами. Значения длины участка стабилизации потока в зависимости от различных факторов находятся в пределах 40-200 диаметров канала элемента (2 1.

Однако указанные длины участка стабилизации потока неудовлетворительны, так как, например, прн внутреннем диаметре охлаждаемого элемента 60 мм на участок стабилизации потребуются дополнительные площади от 2,4 до 12 м в длину, а это связано с капитальнымн и эксплуатациоинйми затратами на систему охлаждения и сам агрегат. Целью изобретения является уменьшение материалоемкости путем сокращения длины участка стабилиэации потока.

Поставленная цель достигается тем, что в смесителе газа и жидкости для охлаждения узлов печей, содержащем трубчатый корпус с патрубками ввода газа и жидкости, последовательно соединенный с трубчатым элементом такого же диаметра, выходная часть которого размещена в камере нагрева, патрубок ввода газа расположен по оси трубчатого корнуеа, а патрубок ввода жидкости— под углом 25-60 к корпусу по направлению движения газа, при этом патрубки ввода газа н жидкости снабжены диафрагмами с площадью проходного сечения, равной 1-50Х от площади поперечного сечения соответствующего патрубка, установленными

Например, расстояние от точки пересечения патрубок осей вводов до места расположения диафрагм выбирается из условий подаваемых. . объемов фаз на смещение с учетом влияния других параметров. Иинимальное расстояние отвечает расходам газа и жидкости 35; 0,1 м з/ч; максимальное — 1400; 4 м /ч.

3 1122 на расстоянии (О, 5 — 7 ) d от точки пересечения осей патрубков, где 4внутренний диаметр трубчатого элемента.

Подбор определяющих факторов поз5

"волил уменьшить длину участка стабилизации потока до 5-15 диаметров. канала элемента.

Варьирование параметров угла патрубка ввода жидкости, расстояния до места раслопожения диаФрагм от точки пересечения осей патрубков

:ввода и ппощади проходного сечения диафрагм осуществлялось на лабораторной установке.

С увеличением угла ввода жидкой фазы до 90 в полости элемента образуется дисперсный режим течения. смеси, когда вся жидкость диспергирована в потоке газа, при этом участок стабилизации увеличивается до

130-150 диаметров проходного сечения элемента. Наряду с этим уменьшается и интенсивность теплосъема с поверхности охлаждения.

При вводе жидкости под углом о. менее 25 наблюдается расслоение потока и жидкость движется по стенке канала в виде полукольца на участке стабилизации длиной 90-100 диа30 метров канала элемента. В этом случае также снижается интенсивность теплосъема с верхней образующей, которая в этйх случаях разрушается, если подвести тепповую нагрузку,.

Увеличение ппощади проходного сечения диафрагм более 50Х на патрубках ввода подачи фаз отрицательно сказывается на длине участ..ка стабилизации. Во всех опытах на- . 40 блюдается увеличение длины участка стабилизации потока до 85-160 диаметров канапа элемента. Расстояние от точки смещения фаз до тепловоспринимающего участка в 5-15 диаметров канала элемента получено в. оптимальном варианте сочетаний указанных факторов.

346, 4

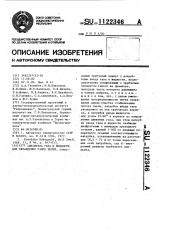

Диафрагмы на патрубках ввода фаз смесителя совместно с другими факторами влияют на длили участка стабилизации потока, а также используются для контроля расходов фаз, подаваемых в смеситель для образования дисперсно-кольцевого взрывобезопасного потока, На чертеже изображен предлагаемый смеситель н охпаждаемый элемент.

Смеснтель состоит из патрубка l ввода газа, патрубка 2 ввода жидкости, расположенного под углом Ы = 25-60 к трубчатому корпусу 3, труб- ° чатый элемент 4. Диафрагмы 5 и 6 на патрубках 1 н 2 ввода газа и жидкости установлены, например, на расстоянии а 3 д (диаметр канала элемента 4 } и Ь 3,5 d. Площадь проходного сечения диафрагм выбирается нз расчета I-50X от площади поперечного сечения соответствующего патрубка. Например, при диаметре патрубков ввода жидкости 30 мм н ввода воздуха 60 мм площадь проходного сечения диафрагм соответствующих патрубков может составить (ЗЖ от ппощади поперечного сечения патрубка ввода жидкости и 40Х от ппощади поперечного сечения патрубка ввода воздуха J 2,12 х l0 и и 1,13 - 1О и . Из площади проходкого сечения диафрагм можно рассчитать диаметр проходного отверстия нли отверстий диафрагм, или подобрать пористую вставку с характерной величиной площади пор.

Участок 7 тепповосприкимающей части элемента 4 отстоит от точки пересечения осей патрубков вводов на длину .участка стабилизации потока, равную

1., 5-15 диаметрам канала элемента например 12 с1. Отверстия 8, выполненные по обе стороны диафрагм соответ- ствующих патрубков, служат для подключения измерителей давления и их диаметр выбирается по типу и условию подключения измерителя.

Смеситель работает следующим об— разом.

При подаче в патрубок I газового потока, например, воздуха расходом

630 м3/ч и в патрубок 2 жидкости, например, воды расходом 1,8 и /ч га3 зовьй и жидкостный поток., проходя через диафрагмы 5 и 6 соответствующих патрубков, образуют в точке пересечения осей вводов двухфазный поток. Двухфазный поток, перемещаясь в нанравпении охлаждаемого элемента, эксппуатационные затраты на систе-. му °

При движении в канале двухфазного теплоносителя возникают значительные гидравлические сопротивления, которые возрастают при увеличении длины участка стабилизации. В этих условиях работа системы связана с подачей газовой и жидкой фаз на вводы смесителя под более высоким давлением.

Снижение длины участка стабилизации потока в 2,7-13 раз в предлагаемом устройстве позволяет снизить эксплуатационные затраты на газовую и жидкую фазы, что дает возможность понизить давление подаваемых газовой и жидкой фаз на 0,1—

0,01 МПа. Экономия эксплуатационных затрат в первую очередь связана с газовой фазой, так как для повышения давления газа требуются более мощные компрессорные установки.

Наряду с этим сокращение длины участка стабилизации позволяет экономить охлаждаемые элементы, что также связано с эксплуатационными з атратами. уменьшение материалоемкости свя-, зано с высвобождением полезных цеховых площадей. Например, разработка и внедрение предлагаемого смесителя позволяет высвободить 18 — 42 м полезной площади по сравнению с одним из вариантов ввода жидкости в, известный смеситель, когда длина участка стабилизации .потока составляет 95 диаметров канала элемента.

В предлагаемом устройстве участок стабилизации потока практически размещается в огнеупорной футеровке конвертера (слой огнеупора 460 мм ) и дополнительных площадей не занимает.

Предлагаемый смеситель для охлаждения узлов печей двухкомпонентным газожидкостным теплоносителем прост в изготовлении. Реализуемый в устройстве способ .не требует дополнительных затрат на подготовку жидкой фазы и ббеспечивает взрывобезопасные условия при контакте теплоносителя с агрессивными средами такими, как штейн, ферроникель, расплавы солей.

5 112234 на участке стабилизации l» = 12 диаметрам канала элемента становится дисперсно-кольцевым, когда 20-30Х воды течет по стенке канала в виде кольца, а остальная жидкость диспергирована в газовом потоке. Стаби.лизировавшийся на участке L,=12d дисI персно-кольцевой поток теплоносителя поступает в тепловоспринимающую часть 7 охлаждаемого эле- 1О мента.

Устройство охлаждения с предлагаемым смесителем проверяется на действующем агрегате - медно-никелевом горизонтапьном конвертере. В рабо- f5 чем пространстве агрегата устанавливают трубчатые элементы, контактирующие с агрессивным сульфидным расплавом. Тепповая нагрузка по длине элемента в этих условиях обычно пре- 20 вышает 250 кВт/м . Смеситель подсох единяют к элементам на днище конвертера на расстоянии 10 диаметров канала охлаждаемого элемента от места действия тепловой нагрузки до точ- Z5 ки пересечения от патрубков ввода воздуха и воды (530 мм 1. Патрубок ввода воды для этих условий устанавливается под углом 35 . Расстояние от диафрагмы на патрубках ввода воздуха и воды до точки пересечения осей патрубков составляет соответственно для патрубков ввода газа и жидкости 160 и 210 мм или 3,01 и 3,96 (диаметров канала элемента ).

Площадь проходного сечения диафрагм иа патрубках ввода воды и воздуха для этого случая составляет 8 и 6X от площади поперечного сечения соот— ветствующего патрубка ввода (диаметр патрубка ввода жидкости 27 мм; диаметр патрубка ввода воздуха 53 мм>.

Таким образом, участок стабилизации дисперсно-кольцевого потока в 10 d позволяет обеспечить успешную работу охлаждаемых элементов при расстоянии от точки пересечения осей патрубков ввода до места действия тепловой нагрузки в 530 мм.

Сокращение длины участка стаби50 лизации потока до 5-15 диаметров канала элемента в предлагаемом устройстве по сравнению с другими типами смесителей позволяет уменьшить

1122346

Составитель Н.Федорова

Техред С.Мигунова Корректор 0 Луговая

Редактор Л.Гратилло

Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Заказ 8060/5 Тираж 575

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий.ll3035, Иосква, Ж-35, Раушская наб., д. 4/5