Устройство для нарезания и заточки зубьев многолезвийного фасонного инструмента

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ И ЗАТОЧКИ ЗУБЬЕВ МНОГОЛЕЗВИЙНОГО ФАСОННОГО ИНСТРУМЕНТА, представляющее собой основание, несущее инструментальный шпиндель и корпус с размещенной в нем осью, на которой установ-. лена с возможностью поворота люлька с расположенным в ней шпинделем изделия, отличающееся тем, что, с целью упрощения конструкции и расширения технологических возможностей за счет использования сферического инструмента, инструментальный щпнндель смонтирован так, что его ось пересекает ось люльки в центре сферической поверхности инструмента, при этом ось люльки размещена параллельно оси щпинделя изделия с возможностью изменения указанного межосевого расстояния.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИЛ

РЕСПУБЛИК

89) (11) ЗСЮ В 24

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ

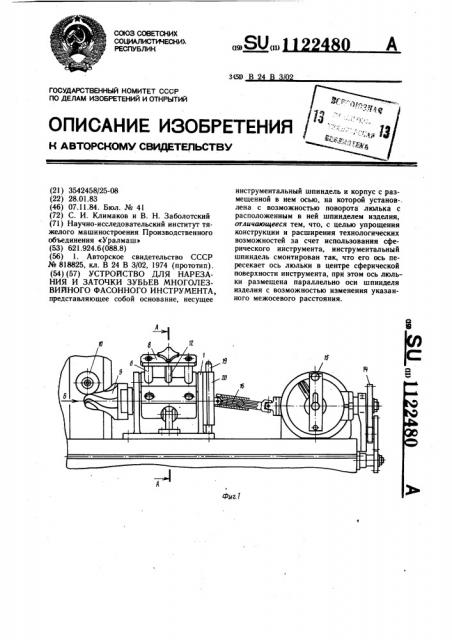

Фиг.1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3542458/25-08 (22) 28.01.83 (46) 07.11;84. Бюл. № 41 (72) С. И. Климаков и В. Н. Заболотский (71) Научно-исследовательский институт тяжелого машиностроения Производственного объединения «Уралмаш» (53) 621.924.6(088.8) (56) 1. Авторское свидетельство СССР № 818825, кл. В 24 В 3/02, 1974 (прототип). (54) (57) УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ И ЗАТОЧКИ ЗУБЬЕВ МНОГОЛЕЗВИЙНОГО ФАСОННОГО ИНСТРУМЕНТА, представляющее собой основание, несущее инструментальный шпиндель и корпус с размещенной в нем осью, на которой установ-. лена с возможностью поворота люлька с расположенным в ней шпинделем изделия, отличающееся тем, что, с целью упрощения конструкции и расширения технологических возможностей за счет использования сферического инструмента, инструментальный шпиндель смонтирован так, что его ось пересекает ось люльки в центре сферической поверхности инструмента, при этом ось люльки размещена параллельно оси шпинделя изделия с возможностью изменения указанного межосевого расстояния.

1122480

Изобретение относится к машиностроению, а именно к устройствам для обработки винтовых поверхностей на изделиях с нецилиндрической сердцевиной, например пальцевых модульных фрез с винтовыми режущими кромками.

Известно устройство для нарезания и заточки зубьев многолезвийного фасонного инструмента, представляющее собой основание, несущее инструментальный шпиндель и корпус с размещенной в нем осью, установленной на ней с возможностью поворота люльку, в которой расположен шпиндель изделия 11).

Недостатком известного устройства является сложность конструкции и переналадки на обработку других типоразмеров изделий с нецилиндрической сердцевиной.

Цель изобретения — — упрощение конструкции и расширение технологических возможностей за счет использования сферического инструмента.

Поставленная цель достигается тем, что в устройстве для нарезания и заточки зубьев многолезвийного фасонного инструмента, представляющем собой основание, несущее инструментальный шпиндель и корпус с размещенной в нем осью, на которой установлена с возможностью поворота люлька, в которой расположен шпиндель изделия, инструментальный шпиндель уста новлен так, что его ось пересекает ось люльки в центре сферической поверхности инструмента, при этом ось люльки размещена параллельно оси шпинделя изделия с возможностью изменения указанного межосевого расстояния.

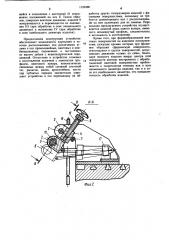

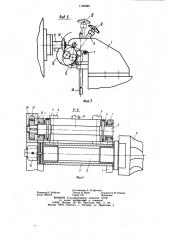

На фиг. 1 изображено устройство, общий вид; на фиг. 2 — разрез А — А на фиг. 1; на фиг. 3 — вид Б на фиг. 1; на фиг. 4 разрез  — В на фиг. 2.

Устройство состоит из корпуса 1 неподвижно установленного на основании (не обозначено) станка например, фрезерного.

В расточке корпуса 1 смонтирована ось 2, с которой соединена люлька 3, состоящая из закрепленной на оси 2 серьги 4 и корпуса 5, соединенных между собой скалками 6; имеющими возможность установочного перемещения в направляющих отверстиях серьги 4 и стопорения в заданном положении, например, при помощи винтов 7, причем одни концы скалок 6 жестко закреплены в корпусе 5, а другие концы скалок 6 соединены между собой планкой 8, с которой связан механизм установки расстояния между осью 2 поворота люльки 3 и осью изделия 9 на заданную величину радиуса сферической производящей поверхности инструмента 10, установленного в шпинделе

11 инструмента 10. Винт 12 размещен в планке 8 с возможностью вращательного движения и ввернут резьбовым концом в серьгу 4.

В расточке шпиндельного корпуса 5 смонтирован шпиндель 13 для закрепления обрабатываемого изделия 9. Вращательное движение изделию 9 передается от ходового винта стола станка через гитару сменных колес 14, делительную головку 15 и карданный вал 16, соединенный со шпинделем 13.

При формообразовании винтовой поверхности на изделиях с нецилиндрической сердцевиной необходимый отвод изделия 9 от инструмента 10 в устройстве осуществляется поворотом люльки 3 вокруг оси 2 при помощи механизма перемещения, выполненного в виде пневмоцилиндра 17, воздействующего на шпиндельный корпус 5 и работающего ! 5 согласованию с механизмом управления, выполненным в виде копирного устройства, состоящего из копира 18, профиль которого представляет развертку на плоскости винтовой линии стружечной канавки изделия 9.

Копир 18 контактирует с рейкой-толкателем 19, перемещающейся в направляющем отверстии крышки 20 корпуса 1 и находящейся в зацеплении с шестерней 21, неподвижно закрепленной на оси 2.

Устройство работает следующим об25 разом.

Стол станка разворачивается на расчетный угол. Гитара сменных колес 14 настраивается на шаг обрабатываемой винтовой поверхности изделия 9. Винтом 12 устанав30 ливается расстояние между осью изделия 9 и осью поворота люльки 3, равное радиусу сферической производящей поверхности, образуемой режущими кромками вращающегося вокруг своей оси инструмента 10.

Для увеличения межосевого расстояния вворачивают винт 12 в резьбовое отверстие серьги 4; перемещая при этом планку 8 со скалками 6 и шпиндельным корпусом 5, в котором смонтирован шпиндель 13. Таким образом изделие 9, закрепленное в шпинделе 13, перемещается из положения 1 в положе4О ние II (фиг. 2). Для уменьшения межосевого расстояния винт 12 выворачивают из серьги. Корпус 1 устанавливается неподвижно на столе станка так, что ось 2 поворота люльки проходит через центр сферической

4 производящей поверхности инструмента 10.

При продольном перемещении стола станка вращательное движение от ходового винта передается через гитару сменных колес 14, делительную головку 15, карданный вал 16 шпинделю 13, в котором закреплено обра50 батываемое изделие 9.

При формообразовании винтовых поверх ностей на изделиях с нецилиндрической сердцевиной отвод изделия 9 от инструмента 10 осуществляется поворотом люльки 3 вокруг оси 2 при помощи пневмоцилиндра

17, воздействующего на шпиндельный корпус 5 и управляемого копиром 18, контактирующим с рейкой-толкателем 19, находя1122480 щейся в зацеплении с шестерней 21 неподвижно посаженной на оси 2. Таким образом, совершая винтовое движение, изделие 9 поворачивается и перемещается из положения Ш (при обработке в зоне наименьшего диаметра) в положение IV (при обработке в зоне наибольшего диаметра изделия).

Предлагаемая конструкция устройства обеспечивает возможность нарезания и заточки расположенных под различными углами к оси прямолинейных, винтовых и комбинированных переменных и постоянных по высоте зубьев с нецилиндрической сердцевиной. Отсутствие в устройстве сложных в изготовлении кулачков с замкнутым профилем, винтового копира, кинем атически связанных между собой сложной системой тяг, рычагов, валов, кронштейнов, шести пар зубчатых передач значительно упрощает устройство и его переналадку на обработку других типоразмеров изделий с фасонными поверхностями, поскольку не требуется демонтировать вал с расположенными на нем кулачками для их замены. Переналадка предлагаемого устройства осуществляется,заменой лишь одного копира, имеющего незамкнутый профиль, следовательно, и несложного в изготовлении.

Кроме того, при формообразовании винтовых поверхностей на изделиях инструментами, режущие кромки которых при вращении образуют сферическую поверхность, относящуюся к группе поверхностей, допускающих движение «самих по себе», благодаря повороту изделия вокруг центра этой поверхности контакт инструмента с обрабатываемой винтовой поверхностью приближается к теоретически точному как в зоне наименьшего диаметра изделия, так и в зоне его наибольшего диаметра, что повышает точность обработки изделия.

20 /9

Составитель А. Агафонова

Редактор Н. Бобкова Техред И. Верес Корректор М. Розман

Заказ 7804/! 2 Тираж 736 Подписное

ВНИИПИ Государственного комитета СССР

rio делам изобретений и открытий !!3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5 филиал ППП аПатентэ, г, Ужгород, ул. Проектная, 4