Способ получения синтетических латексов

Иллюстрации

Показать всеРеферат

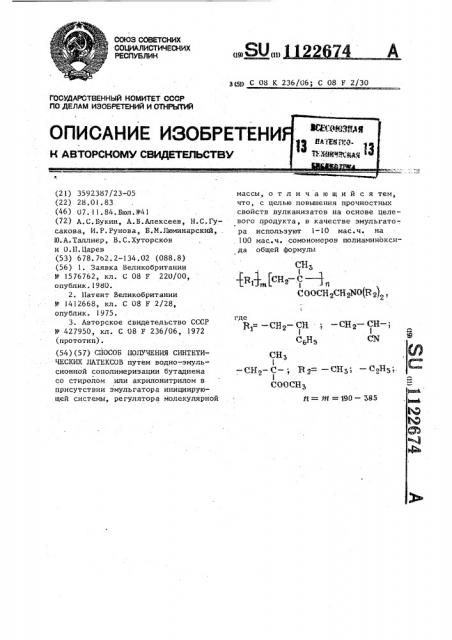

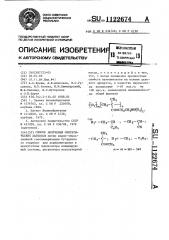

СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕС1СИХ JIATEKCOB путем водно-эмульсионной сополимеризации бутадиена со стиролом или акрилонитрилом в присутствии эмульгатора инициирующей системы, регулятора молекулярной массы, отличающийся тем, что, с целью повышения прочностных свойств вулканизатов на основе целевого продукта , в качестве эмульгатора используют 1-10 мае.ч, на 100 мае.ч. сомономеров пoлиa шнbкcида общей формулы СНз , СООСНгСН2МО(К2)с где Вг -СНг-С J -СНз-СН-; CN« сн. j SKSffi %ВЙФВ9 -CH2-C-V в2 -СН5; -CgHs;. i СООСНз tt т 190- 385

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

09) (11) — сн,— сн-; а сж

СН

1 2

СООСН с 51 2 5 >

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

flO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3592387/23-05 (22) 28.01.83. (46) 07.11.84.Бюл.N -41 (72) А.С. Букин, А.В.Алексеев, Н.С. Гусакова, И.P.Ðóíoâà, Б.M.Ëþìèíàðñêèé, .

l0.À.Таллиер, В.С.Хуторсков и 0.1I.Царев (53) 678.762.2-134.02 (088.8) (56) 1. Заявка Великобритании

)11 1576762, кл. С 08 F 220/00, опублнк.1980.

2. Патент Великобритании

М 1412668, кл. С 08 F 2/28, опублик. 1975.

3. Авторское свидетельство СССР

Ð 427950, кл. С. 08 F 236/06, 1972 (прототип). (54) (57) С1lOCOB ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЛАТЕКСОВ путем водно-эмульсионной сополимеризации бутадиена со стиролом или акрилонитрилом в присутствии эмульгатора инициирующей системы, регулятора молекулярной

3(5)) С 03 К 236/06; С 08 F 2/30 массы, отличающийся тем, что, с целью повышения прочностных свойств вулканизатов на основе целевого продукта, в качестве эмульгатора используют 1-10 мас.ч. на

100 мас.ч. сомономеров полиаминоксида общей формулы

СН в, сн,-с с оосн,сн,но(н,)„

2674 вулканизаты с достаточно высокими прочностными свойствами.

Наиболее близким по технической сущности к изобретению является способ получения синтетических латексов путем водно-эмульсионной сополимеризации бутадиена со стиролом или акрилонитрилом в присутствии эмульгаторов, инициирующей системы, регулято-!

0 ра молекулярной массы.

В качестве эмульгатора используют полиоксиэтилированные соединения жирного или ароматического ряда со степенью полиоксиэтилирования не ни-!

5 же 40Х. Известные синтетические латексы обладают устойчивостью .к механическим воздействиям, к введению электролитов, активных наполнителей (31

Однако известные латексы позво20 ляют получить вулканизаты с достаточно высокими прочностными свойствами в пропиточных композициях.

Целью изобретения является повышение прочностных свойств вулканизао

25 .тов на основе целевого продукта.

Поставленная цель достигается тем, что согласно способу получения синтетических латексов пут:. водно-эмульсионной сополимеризации бутациена со

З0 стиролом или акрилонитрилом в присутствии эмудьгаторов инициирующей системы, регулятора молекулярной массы, в качестве эмульгатора используют 1-!О мас.ч. íà 100 мас.ч. сомономеров полиаминоксида общей формулы

Сн ( я, сн,-с

q(Осн сн жО(и z) СН ! — OHg 0(СООСН где Я = — СН2-СН вЂ” — QHg

1 ! 1 (С6Н CN — Ai = 1SQ — 385

Проводят водно-эмульсионную сополимеризацию бутадиена со стиролом или акрилонитрилом при 30 — 50 С в присутствии радикального инициатора активатора, регулятора молекулярной

55 массы и указанного эмульгатора, вводимЬго в водную фазу перед загрузкой мономеров.; В качестве полиаминоксида указанной формулы используют N-ок-!

1 (12

Изобретение относится к способу получения синтетических латексов на оснбве бутадиена и может быть использовано в нефтехимической промышленности для получения нетканых материалов способом пропитки жидкими связующими.

Известен способ получения синтетических латексов водно-эмульсионной . сополимеризацией бутадиена с виниловыми мономерами в присутствии полимерного эмульгатора. В качестве по лимерного эмульгатора используют со» полимер децидакрилата с акриловой кислотой с молекулярной массой не менее 10 000, Процесс проводят в присутствии радикального инициатора (персульфата калия), регулятора молекулярной массы (11..

Однако полученные этим способом латексы имеют низкую устойчивость к введению электролитов, низкую водостойкость и прочность получаемых из них пленок, Известно получение полимерной эмульсии водно-эмульсионной сополимеризацией сопряженных диенов, в т.ч. и бутадиена, со стиролом или акрилонитрилом и диэтиламиноэтилакрилатом (0,,1-8,07). Подученные эмульсии облацают поверхностной активностью (2 (.

Однако использование таких эмульсионных,сополимеров в пропиточных композициях не позволяет получить сид сополимера диалкиламиноэтилметакрилата со стиролом, или акрилонитрилом, или метилметакрилатом, в качестве инициирующей системы - персульфат ,калия в сочетании с триэтаноламином; регулятором молекулярной массы является третичный додецилмеркаптан.Сополимеризацию проводчт до глубины конверсии около lOOX, по окончании

1122674 вводят раствор гидрохинона и проводят. отгонку незаполимеризовавшихся мономеров под вакуумом при 80 С.

Используемые полимерные полиаминоксиды получают сополимеризацией .дйалкиламиноэтилметакрилата со стиролом йли акрилонитрилом, или метилметакрилатом, взятых в эквимолярном соотношении,в водной среде в присутствии радикального инициатора - пер- 10 сульфата калия — при .70 — 90 С в течение 2-3 ч до 100Х-ной конверсии мономеров, а полученный полимер обрабатывают эквимолярным по отношению к- диалкиламиноэтилметакрилату количеством перекиси водорода при

50 — 60 C в течение 0,5-1,0 ч, высаживают из водного раствора ацетоном и сушат при 60 — 70 С до постоянной массы. 20

Пример 1. Проводят сополиме-, ризацию бутадиена с акрилонитрилом в массовом соотношении 40:60 в присутствии 10 мас.ч. N-оксида сополимера диметиламиноэтилметакрилата. со стиролом с п = m = 3IO, 0,3 мас.ч. персульфата калия, 0,15 мас.ч. триэтаноламина, 0,3 мас.ч. третичного додецилмеркаптана и 150,,ìàñ.ч. воды при 30 С. Время сополимеризации сос- З0. тавляет 16 ч; по окончании вводят

0,2 мас.ч. гидрохинона в растворе и проводят отгонку незаполимеризовавшихся мономеров под вакуумом при 80 С. 35

Пример 2. Проводят сополимеризацию бутадиена с акрилонитрилом в массовом соотношении 76:24 в присутствии 5 мас.ч. N-оксида сополимера диэтиламиноэтилметакрилата с 40 метилметакрилатом с п = m = 385, 0,3 мас.ч. персульфата калия, 0,15 мас.ч. триэтаноламина, 0,3 мас.ч. третичного додецилмеркаптана и

150 мас.ч. воды при 30 С. Время сопо- 45 лимеризации составляет 17 ч; по окончании латекс обрабатывают по примеру !

Пример 3. Проводят сополимеризацию бутадиена со стиролом в мас- 50 савом соотношении 70:30 в присутствии 1 мас.ч. N-оксида сополимера диметиламиноэтилметакрилата с акрилонитрилом и = m = 190, 0,3 мас.ч. персульфата калия, 0,15 мас.ч. три- 55 этаноламина, 0,3 мас.ч. третичного додецилмеркаптана и 150 мас.ч. воды при 30 С. Время сополимеризации сосо

4 тавляет 18 ч, по окончании латекс обрабатывают по примеру 1.

Пример 4. Проводят сополимеризацию бутадиена со стиролом, взятых в массовом соотношении 70:30 в присутствии 3 мас.ч. N-оксида сополимера диэтиламиноэтилметакрилата с акрилонитрилом с и = m = 260, 0,3 мас.ч. персульфата калия, 0,15 мас.ч. триэтаноламина,0,3 мас.ч. третичного додецилмеркаптана и

150 мас.ч. воды при 50 С. Время сополимеризации составляет 10 ч; по окончании летекс обрабатывают по примеру 1.

Пример 5, (контрольный по способу (1 "J ). Проводят сополнмери зацию бутадиена с акрнлонитрилом, взятых в массовом соотношении 76:24 в присутствии 5 мас.ч. водорастворимого сополимера децилакрипата с акриловой кислотой с молекулярной массой 80000, 0,3 мас.ч. персульфата калия, 0,15 мас.ч. триэтаноламина, 0,3 мас.ч. третичного додецилмеркаптана и 150 мас.ч. воды при 30 С.

Время сополимеризации составляет ,16 ч; по окончании латекс обрабатывают по примеру I.

Пример 6 (контрольныи по прототипу). Проводят сополимеризацию бутаднена с акрилонитрилом, взятых в массовом соотношении 56:44,в присутствии в качестве эмульгатора

8 мас.ч. оксиэтилированных высшихжирных спиртов (OC — 20), персульфата калия, 0,15 мас.ч. триэтаноламина при 30 С до конверсии мономеров IOOX> по окончании латекс обрабатывают по примеру 1.

В табл ° l приведены данные по испыта-нию полученных образцов латексов.

Определены: сухой остаток, рН, поверхностное натяжение, измеряемое тензиометром Дю-Нуи, устойчивость к введению электролитов, определяемая по стандартной методике, при концентрации хлористого кальция от, 1 до 1

14 ммоль/л, а также водостойкость пленок.

Как видно из приведенных данных, предлагаемый способ получения синтетических латексов с использованием в качестве полимерного эмульгатора полиаминоксидов, позволяет получать латексы, обладаюшие устойчивостью к введению электролитов, активных

1122674

Таблица 1

Пример

Свойства

Сухой остаток, Х

37,4 39,2 38,3 40,2 40,1 42,1 рН латекса

5т2 5»5 5 9 5 4 б 0 5 9

Поверхностное натяжение, мН/м

38,5 38,5 40,0 39,5

45,2

38,5

Устойчив,в пределах всей шкалы

Устойчив в

УстойЧивость к иону Са +

Коагулирует пределах всей шкалы

М «

Водостойкость пленок 7 водопоглощения . за 24 ч

31 32 35 37

20 исполнителей. Пленки, полученные из таких латексов, являются водостойкими. В табл. 2 приведены физико-механические свойства вулканизатов на основе пропиточной композиции, содер- 5 жащей 100 мас.ч. латекса, в расчете на сухое вещество, 15 мас.ч. метазина и 1 мас.ч. хлористого аммония.

Вулканизацию осуществляют 15 мин при 150 С, 10

Полимерный аминоксид не вымывается из пленок.

Как видно из данных таблицы, использование предлагаемых латексов позволяет получить вулканизаты с высокими прочностными показателями, что необходимо для получения качественных нетканых материалов на основе латексов.

1122674

Таблица

Показатели

Примеры

6 7+

Напряжение при удлине- . нии 300%, кгс/сьР

Прочность при разрыве, кгс/см2

50

Относительное удлинение, %

Остаточное удлинение, %

l6

14 12 11

Коректор Г.Огар

Редактор Г.Волкова

Заказ 809S/22 Тираж 468

ВНИИЦИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д,4/5

Подписное

Филиал ППП "Патент", r.Óæãîðîä, ул.Проектная, 4

+ Контрольный

Контрольный

«« Контрольный

51 47 53 . 57 15

160 185 190 205 75

550 600 500 450 700 830 650 по способу Е13. по прототипу. по способу (2 ).

Составитель Г,Овчинникова

Техред Т.Дубинчак