Сталь для валков

Иллюстрации

Показать всеРеферат

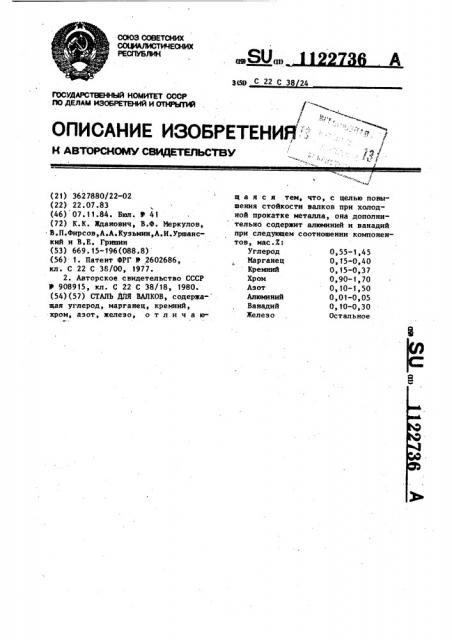

СТАЛЬ ДЛЯ ВАЛКОВ, содерзрсащая углерод, марганец, кремний, хром, азот, железо, отличаю - / щ а я с я тем, что, с целью повышения стойкости валков при холодной прокатке металла, она дополнительно содержит алимшний и ванадий при следующем соотношении компонентов , мае.%: Углерод 0,55-1,45 Марганец 0,15-0,40 Кремний 0,15-0,37 Хром0,90-1,70 Азот0,10-1,50 Алюминий 0,01-0,05 Ванадий 0,10-0,30 Железо . Остальное S

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (ИЕ (И)

3(59 С 22 С 38 24

ОПИСАНИЕ ИЗОБРЕТЕНИЯ" " / н автсеснаеа cBWNITEIIhCTHV /Ф/

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

fl0 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3627880/22-02 (22) 22.07.83 (46) 07.11.84. Бюл. Ф 41 (72) К.К. Жданович, В.Ф. Иеркулов, В.П.Фирсов,А.А.Кузьмин,А.И.Уршанский и В.Е. Гришин (53) 669. 15-196 (088, 8) (56) 1. Патент ФРГ У 2602686, кл. С 22 С 38/00, 1977.

2. Авторское свидетельство СССР

Ф 908915, кл. С 22 С 38/18, 1980. (54)(57) СТАЛЬ ДЛЯ ВАЛКОВ, содержа-щая углерод, марганец, кремний, хром, азот, железо, о т л и ч а ющ а я с я тем, что, с целью повышения стойкости валков при холодной прокатке металла, она дополнительно содершит алюминий и ванадий при следующем соотношении компонентов, мас.X:

Углерод 0,55-1,45

Иарганец О, 15-0,40

Кремний О, 15-0,37

Хром 0,90-1,70

Азот О, 10-1,50

Алюминий 0 01-0,05

Ванадий О, t0-0,30

Железо Остальное

1122736

25

При введении в предлагаемую сталь хрома в количестве 0,90-1I,70Х, алюминия 0,01-0,057., ванадия О, 10О,ЗОХ и азота 0,10-1,50Х образуются мелкодисперсные и равномерно распределенные нитриды и карбонитриды

Изобретение относится к металлургии, в частности к получению сталей, предназначенных для изготовления различных инструментов.

Известна сталь j1J следующего

5 химического состава, мас.Х:

Углерод 0,25-0,6

Кремний 0,3-0,7

Марганец 0,5-1,2

Хром О, 1-0,35 10

Азот 0,012-0 035

Железо Остальное

Однако известная сталь имеет недостаточно высокие технологические и эксплуатационные свойства.

Наиболее близкой к предлагаемой по технической сущности является сталь (2) следующего химического состава, мас.Х:

Углерод 0 55-1,45 20

Кремний 0,15-0,37

Марганец О, 15-0,40

Хром О, 01-0,40

Азот О, 1-1,5

Железо Остальное

Недостатком известной стали явl ляется низкая стойкость валков при холодной прокатке металла, обуслов ленная большой величиной и неравномерным распределением нитридов и карбонитридов железа, которые выкрашиваются с .поверхности и приводят к поломкам инструмента в процессе эксплуатации.

Цель изобретения — повышение стойкости валков при холодной прокатке

35 метапла.

Поставленная цель достигается тем, что сталь для валков, содержащая углерод, марганец, кремний, 40 хром, азот и железо, дополнительно содержит алюминий и ванадий при следующем соотношении компонентов, мас.Х:

Углерод

Марганец

Кремний

Хром

Азот

Алюминий

Ванадий

Железо этих элементов. Это приводит к уменьшению количества выкрошиваний поверхности валков и исключает их ппломки в пооцессе эксплуатации, Уменьшение содержащий хрома ме— нее 0,907, алюминия 0,017, ванадия

0,1Х и азота 0,107 вновь приводит к образованию крупных нитридов и карбонитридов железа и к снижению стойкости валков.

Повышение содержаний хрома выше

1,70Х, алюминия 0,05Х, ванадия

0,37. и азота 1,50Х приводит к увеличению размеров, образующихся включений нитридов и карбонитридов хрома и к снижению стойкости валков.

Химические составы предлагаемой и известной сталей приведены в табл. 1.

Стали выплавляют в 700 -килограммовой индукционной печи, помещенной в напорную камеру, при давлении.азота, обеспечивающем его необходимое содержание в металле. Металл разливают при 1520 С в чугунную изложо ницу, установленную в ту же камеру, при том же давлении азота.

Полученные слитки массой 700 кг прокатывают на блюминге "850" и сор товом стане "625" при 1100 С на заготовки сечением квадрат 85 мм, из которых при 1050 С отковывают валки о

150 мм для холодной прокатки металла на стане "150/250". Из каждого слитка изготавливают по пять валков, которые после термической обработки испытывают при холодной прокатке на стане

"150/250" прутков из стали 20 сечением квадрат 20 мм. Оптимальный режим термической обработки валков следуюа щий: закалка от 800 С, охлаждение в воду и отпуск при 160 С с охлаждео нием на воздухе для известной стали; закалка от 880 С, охлаждение в масо о ло и-отпуск при 160 С с охлаждением на воздухе для предлагаемой стали.

Прочность образцов размером

10A20)Q00 мм на изгиб определяют на универсальной испытательной машине типа 1239-10 по ГОСТ 14019-68.

Твердость сталей после закалки и отпуска определяют методом Роквелла по ГОСТ 9013-59, износостойкость сталей — по величине средней интенсивности изнашивания на машине типа

СНЦ-2 на круглых образцах ф 30 мм согласно ГОСТ 23.204-78 и оценивают в процентах по отношению к известной стали. Ударную вязкость опреде1122736

3 ляют на стандартных образцах

1Оф10Ф55 мм на маятниковом копре

MK-30А по ГОСТ 9454-78.

Стойкость валков оценивают по количеству прокатанного металла до выхода их иэ строя и в процентах по отношению к известной стали.

Результаты сравнительных испытаний представлены в табл. 2.

Таблица 1

Химически состав, мас.7

Сталь

Углерод Марганец Кремний Хром Азот Алюминий Ванадий Железо

Иэвест1,0

0,28 0,25 0,25 0,82

0 15 . О, 15 0,90 О, 10 0 01

Остальное ная

0,10

0 55

Предлагае0,27 1,33 0,81 0,03 0,20

0,37 1,70 1,50 0,05 0,30

0,10 0,80 0,08 0,005 0,05 мая

0,26

1,02

0,40

1,45

0,10

0,50

0,35

0,06

0,40 1,80 l,55

0,45

1,50

Таблица 2

Прочность при изгибе, кгс/мм

Твердость после эаИзносо-. стойкость9Ж

Ударная вязкость

2 кг см/см

Стойкость валков

Сталь калки и отпуска, НРС

Известная 280

64,0

0,6

100

102,0 100

Предлагаемая

66,0

120

1,2

124,4

122

149,0 148

67,5

145

1,0

68,0

150

0,9

137, 7

119,4

135

65,5

115

1,4

117

123,4

155

121

0,8

68,5

ВНИИПИ 3aaas 8104/25 Тирах 602 Подписное

Филиал ППП "Патент", t,Óõãîðîä, ул.Проектная, 4

1,300

2,320

3,300

4,290

5,340

Иэ представленных в таблице дан- ных видно, что стойкость валков для холодной прокатки металла, изготовленных., из предлагаемой стали, ( на 22-48Х выше, чем стойкость валков из известной стали.

Экономическлй эффект от внедрения предлагаемой стали в производство составляет 89,48 тыс .руб . в год .