Литейная высокопрочная сталь

Иллюстрации

Показать всеРеферат

ЛИТЕЙНАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ, содержащая углерод, кремиий, марганец , хром, молибден ванадий, азот, кальций. алюминий и железо, отличающаяс я тем, что, с целью повышения работоспособности отливок при ударных нагрузках, она дополнительно содержит магний и редкоземельные металлы при следующем соотношении компонентов, мас.%: 0,22-0,30 Углерод 0,5-0,9 К{ емннй 0,5-0.9 Марганец 0,5-0,9 Хром 0,25-0,35 Молибден 0,10-0,20 Ванадий 0,003-0,02 Азот 0,001-0,004 Кальций 0,01-0,029 Алюминий 0,001-0,005 Магний Редкоземельные 0,001-0,03 металлы Остальное Железо

СОЮЗ СОВЕТСКИХ

033ФЛВ . РЕСПУБЛИК (N Cn) ЗФ9 С 22 С 38 24

ОПИСАНИЕ ИЗОБРЕТЕНИЙ

Н ДВТОУСНСМУ СЩЩЕТЕЛЬСТВМ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

Г10 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНР1а1ТЮ (21) 3628224/22-02 (22) 18 05.83 (46) 07.11.84. Бюл. и 41 (72) Ю. 3. Бабаскин, Е. Г. Афтандилянц, Э. Я. Лапина, В. Н. Купыро, Б. Ы. Танке- левич, В. М. Евстигнеев, 10. К. Александров, А. И. Белобородов, Г. А. Солодянкин и Е. И; Пряхин (53) 669.15-196 (088.8) (56) l. Авторское свидетельство СССР

И 870478, кл. С 22 С 38/24, 1981.

2. Авторское свидетельство СССР И 840184> . кл. С 22 С 38)24, 1981.

3. Авторское свидетельство СССРй 759614, кл. С 22 С 38/54, 1980. (54) (57) ЛИТЕЙНАЯ ВЬ1СОКОПРОЧНАЯ

СТАЛЬ, содержащая углерод, кремний, марганец, хром, молибден ванадий, азот, кальций, алюминий и железо, о т л и ч а ю m а яс я тем, что, с целью цовышения работоспособности отливок при ударных нагрузках, она дополнительно содержит магний и ред.коземельные металлы прн следующем соотношении компонентов, мас.%:

Углерод . 0,22-0,30

Кремний 0,5-0,9

Марганец 0,5-0,9

Хром 0,5 — 0,9

Молибден 025 — 035

Ванадий 0,10 — 0,20

Азот 0,003 — 0,02

Кальций 0,001 — 0,004

Алюминий 0,01 — 0,029

Магний 0,001-0 005

Редкоземельные металлы 0 001 — 0,03

Железо Остальное

1122737

Изобретение относится к металлургии и литейному производству, в частности к производству отливок, работающих в условиях ударных нагрузок.

Известна сталь (lj содержащая, мас.%:

Углерод 0,14-0,17

Кремний 0,2 — 0,6

Марганец 0,4-1;3

Хром 0,05 — 0,5

Ванадий 0,04-0,2

Азот 0,002 — 0,04

Кальций 0,001-0 05

Алюминий 0,02-0,06

Церий 0001 0,1

Лантан 0,001-0,01

Железо ; Остальное

Недостатком указанной стали является пониженная прочность.

Известна сталь (2), содержащая, мас.%:

f5

Углерод 0,33 — 0,40 .

Кремний 0,6-0,9

Марганец 0,9-1,2

Хром 0,7-1,0

Молибден 0,01 — 0,2

Алюминий 0,002-0,01

Ванадий 0,05 — 0,3

Азот 0,009 — 0,02

Кальций 0,05 — 0,01

Магний 0,005 — О 01

Железо Остальное .

Данная сталь имеет недостаточную прочность и ударную вязкость.

Наиболее близка к изобретению по составу ингредиентов сталь Щ следующего химического состава, мас.%: 3S

Углерод 0,2-0,4

Хром 0,2-1,5

Марганец 0,5-1,5

Кремний 0,5 — 1,5

Никель 0,1 — 1,5

Молибден 0,1-1,5

Алюминий 0,03-0,20

Кальций 0,005-0,10

Бор 0 001 — 0„10

Ванадий 0,03 — 0,25

Азот 0,008-0,025

Железо Остальное

Известная сталь имеет низкие значения разрушающей нагрузки при ударном воздействии вследствие слабой раскисленности и большого 5О содержания оксидных включений алюминия.

Кроме того, сталь содержит дефицитный никель, что ограничивает ее применение.

Цель изобретения — повышение работоспособности отливок при ударных нагрузках. 55

Поставленная цель достигается тем, что литейная высокопрочная сталь, содержащая углерод, кремний, марганец, хром, молибден, ванадий, азот, кальций, алюминий и железо, дополнительно содержит магний и редкоземельные металлы при следующем соотношении компонентов, мас.%:

Углерод 0,22-0,30

Кремний 0,5-0,9

Марганец 0,5-0,9

Хром 0,5-0,9

Молибден 0,25 — 0,35

Ванадий 0,10 — 0,20

Азот 0,003 — 0,02

Кальций 0,001 — 0,004

Алюминий 0,01 — 0,029

Магщ и 0,001 — 0,005

Редкоземельные металлы 0,001 — 0 003

Железо Остальное

Работоспособность стали при ударных нагрузках в значительной мере определяется содержанием, размером, формой и распределением неметаллических включений, которые являются инициаторами процесса зарождения микротрещин в стали при ударных нагрузках.

Снижение содержания кальция в стали в пределах 0,001 — О 004% позволяет уменьшить содержание оксидных включений кальция в сталя н дает возможность получить оптимальное сочетание раскисляющего и десульфурирующего эффектов, а также эффективно измельчить деидритную структуру, что приводит к более равномерному распределению неметаллических включений по объему металла.

Содержание кальция в стали менее 0,001% не приводит к эффективному измельчению дендритов, что не оказывает влияния на стойкость стали к ударным нагрузкам.

Содержание кальция в стали более

0004% приводит к образованию грубых оксидных включений, которые оказывают отрица. тельное влияние на ударную вязкость стали.

Содержание в стали алюминия в пределах

0,01 — 0,029% позволяет уменьшить количество крупных оксидных включений, что приводит к замедлению процесса образования микротрещин nps ударных нагрузках и, как следствие, к повышению усилия, при котором происходит разрушение. Кроме того, при таком содержании алюминия создаются термодинамические условия образования нитридов ванадия, которые растворяются в процессе нагрева под термическую обработку, что приводит к повышению уровня свойств стали. Присутствие в craw алюминия менее 0,01% ограничено тем, что при этом повышается содержание кислорода в стали. Содержание алюминия более 0,029% приводит к увеличению оксидных включений, а также создает предпосылки к образованию нитридов алюминия, трудно122737 4 точно чистые границы зерен путем уменьшения углов разориентировки зерен микроструктуры и снижения величины свободной энергии границы между ними. За счет рафинирующего действия РЗМ относительно серы и кислорода, а также глобуляризацин и равномерного распределения серы по обьему металла достигается повышение уровня свойств стали в условиях ударных нагрузок, 10

Введение РЗМ менее 0,001% оказывает незначительное действие на разрушение при ударных нагрузках, а более 0,03% — отрицательное влияние на процессы зарождения

15 трещины путем образования скоплений сульфидов и оксидов РЗМ.

Стали выплавляют. в индукционной печи

1 емкостью 150 кг с основной футеровкой,.

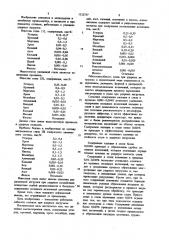

Химический состав известной стали (плавки 1 — 3) и предложенной (плавки 4 — 6) приведены в табл. 1.

Таблица 1

Содержание элементов, MRG. %

Плавка — -г — — — — — ——

С Si Mn Сг Мо Н и Ni В Са А! Mg P3M Fe

Jt. L 1IL

Остальное I °

0,28 0,8

0,4 0,32 0,09 0,012 0,1 0,003 0008 0,20

0,7

0,20 0,5 1,2 0,5 0,41 0,08 0,008 0,24 0,008 0,06 0,15

0,22 0,5 0,5 0,5 0,25 0,10 0,003

0,001 0,010 0,010 0001

0,003 0,020 0,003 0 015

0,004 0,029 0 005 0 03

0,26 0,7 0,7 0,7 0,3 0,15

0,30 0,9 0,9 0,9 0,35 0,20

0 010

0,02

1 °

0,20 0,4 0,4 0,4 0,20 0,08 0,002

0,0008 0,007 0,0008 0,0005

0,32 1,0 1,0 1,0 0,40 0,25 0,025

0,006 0,035 0,007 0,035

Магний вводится в сталь перед. разливкой в виде алюминиево-магниевой лигатуры 45 (10% Mg; 90% Аь). С целью снижения пи.роэффекта лигатура помещается в колокольчик, который резко опускается в металл.

Усвоение магния и алюминия при этом составляет 50%. Р3М в виде мишметалла (95% 50

РЗМ) вводится в расплав в количестве

025% от веса плавки. Усвоение Р3М расплавом зависит от времени выдержки. Выдержка 2 мин — остаточное содержание РЗМ

0,12%; 4 мин 0,08%; 6 мин 0,05%; 10 мин 55

0,04%; 12 мин 0,02%; 15 мин 0,001%.

С целью реализации максимального рафинирующего эффекта РЗМ вводят на штанге на

3,0

4,0

1322

1541

3 1 растворимых в процессе термической обработки, что приводит к ухудшению свойств стали в процессе ударных нагрузок.

Однако одним снижением содержания в стали алюминия и кальция нельзя достичь эффективного благоприятного перераспределения неметаллических включении в стали. Для диспергирования и глобуляризации оксидных и сульфидных включений необходимо дополнительное раскисление и десульфурация стали. Дополнительное введение магния в пределах 0,001—

0,005% способствует рафинированию стали от кислорода и легкоплавких примесей, повышается также степень глобуляризации неметаллических включений, Содержание магния менее

0001% не оказывает существенного влияния на работоспособность отливок при ударных нагрузках. Содержание магния более 0,005% приводит к охрупчиванию металла.

Дополнительный ввод в сталь РЗМ в количестве 0,001 — 0,03% позволяет получить достадно печи за 10 — 15 мин до разливки металла.

Разрушающее усилие и ударная вязкость определяются в процессе испытания стандартных образцов с надрезом "Менаже" по

ГОСТ 9454 — 78 с записью диаграмм разрушения с помощью осциллографирования. Механические свойства определяют после закалки от 980 С в масор и отпуска при 230 С.

Результаты испытаний приведены в табл. 2.

- Таблица 2

1122737

Продолжение табл. 2

Результаты испытаний показывают, что при одинаковой ударной вязкости известной и предлагаемой сталей разрушающее усилие последней на 20 — 100% выше, чем известной.

При выходе за граничные значения (плавки

7 и 8) наблюдается снижение ударной вязкости и разрушающего усилия.

Применение йредлагаемой сталя позволит повысить надежность наделн, работающих в условиях высоких кратковременных нагрузок, на 10 — 15%.

5,0

5,0

1784

2632

4,5

2456

4,0

3,0

2146

1762 .1834

2,0

Составитель А. Османцев

Техред З.Палий Корректор М. Макснмишинец

Редактор А. Козориз .

Филиал ППП "Патент", г. Ужгород, ул, Проектная, 4

Заказ 8104/25 Тираж 602 Подписное

ВНИИПИ Государственного комитета СССР. по делам изобретений и от;:-рытий

1 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5