Способ изготовления губчатого катода

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН..Я0„„1123438 A i (51)5 Н 01,Х 9/04

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯЫ

ПРИ ГКНТ СССР

К А ВТОРСНОМ .К СВИДЕТЕЛЬСТВУ

2 сение металлического порошка на керн,! егo спекание, нанесение эмиссионного вещества и прессование полученной структуры в пресс-Форме между пуансонами и матрицей, отличающийся тем, что, с целью увеличения .. долговечности катода за счет снижения его эмиссионной неоднородности, перед прессованием между одним из пуансонов и стороной керна, обратной эмиттирующей, помещают вкладыш из эластичного материала, повторяющий в месте контакта с керном его форму и имеющий толщину, равную "-10 толщинам прессуемой структуры, à прессование производят при давлении 16 т/см .

2. Способ по и. 1, отличаюшийся тем, что эластичный вкладыш изготавливают из полиуретана. (2l) 3400220/21 (22) 26.02.82 (46) 07.03.92. Бюл. N 9 (72) Л.Н.Зубов, В.А.Смирнов, l0,П.Беляев, Ю.A.Потапов и .В.Писа"

-ренко (53) 621.385.032.213(088.8) (56) Кудинцева Г.А. и др. Термоэлектронные катоды. И.: Энергия, 1966., с.278.

Иеерсон Г.А. и др. Изостатическое прессование металлических порошков в эластичных втулках. Известия Вузов, сер. "Цветная металлургия", И 6, 1969, с.116-120.

Патент Великобритании и .940063, кл. Н 1 D, опублик. 1969. (54)(57) 1. СПОСОБ ИЗГОТОВЛЕНИЯ

ГУБЧАТОГО КАТОДА, включающий нанеlaser эмиссионного материала или пористой матрицы, что в дальнейшем обеспечива,ет однородность эмиссионных свойств 4!ь катода по его поверхности. Однако СЮ шероховатость поверхности после с прессования получается значительной, и такой способ обычно используют с последующей механической обработкой заготовок до нужной формы Ф чисто- а ты поверхности эмиттера. Поэтому применение способа гидростатического прессования для тонкослойных катодов, например губчатых, на основе окислов ЩЗИ и окислов тугоплавких металлов с толщиной губчатого слоя 50-150 мкм невозможно.

Изобретение относится к электронной технике, в частности к способу изготовления губчатых катодов электровакуумных приборов.

Известен способ изготовления катодов, включающий гидростатическое прессование керметкатодов, боридных катодов и заготовок из тугоплавких металлов для металлопористых катодов. Прессуемая заготовка в виде порошка упаковывается в резиновую оболочку и помещается в сосуд с рабочей жидкостью, в которой развивается давление до нескольких тонн I на квадратный сантиметр. При этом происходит ра вномерная опрессовка

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

При таком способе вкладыш из эластичного материала не воздействует непосредственно на губчатое эмисси. <5 онное покрытие катодов, как это принято при гидростатическом.и изостатическом прессовании. Передача усилия со стороны эластичного вкладыша к.прессуемой структуре катода проис50 ходит через керн катода и воспринимается гладкой поверхностью пуансона . В результате достигается низкая шероховатость (высокая гладкость) эмиттирующей поверхности без

5 дополнительной механической обработки, вь1сокая однородность плотности а. покрытия и, как следствие этого, высокая эмиссионная однородность и повышение срока службы катода.

112

Известен также способ изостатического прессования изделий из порошков, при котором эластичный материал непосредственно воздействует на прес-1 суемую заготовку из порошка.

Однако полученные изделия также имеют значительную шероховатость поверхности из-за захвата материала изделия эластичным материалом при прессовании. Таким образом, поверхности изделия требуют дополнительной механической обработки, что недопустимо для тонкослойных эмиттеров.

Известен способ изготовления губчатых катодов, согласно которому на никелевый керн наносится никелевый порошок с размером зерна 20-70 мкм.

При последующем спекании порошка в водороде на поверхности керна образуется губчатый слой, на который наносится эмиссионное вещество. 3атем производят прессование полученной структуры в пресс-форме, состоящей из двух металлических пуансо" нов и матрицы, которая служит для фиксации пуансонов относительно катода и друг друга. При этом рабочие поверхности пуансонов повторяют. форму эмиттирующей поверхности и точно соответствуют друг другу.

При опрессовке катода между двумя металлическими пуансонами плотность губчатого слоя получается не равномерной с выходом отдельных пиков губки на эмиттирующую поверхность из-за имеющей место неравномерности толщины керна и губки. В реззультате появляются области повышенного давления и разная степень, деформации губки и эмиссионного вещества. Это приводит к эмиссионной неоднородности катода и необходимости эксплуатации его при повышенной рабочей температуре, что снижает,стабильность тока, срок службы катода и изделия в целом, Целью изобретения является повышение долговечности катода за счет снижения эмиссионной неоднородности.

Цель достигается тем, что по предложенному способу изготовления губча" того катода, включающему нанесение металлического порошка на керн, его спекание, нанесение эмиссионного вещества и прессование полученной структуры в пресс-форме между пуансон ми и матрицей, перед прессованием между одним из пуансонов и стороной

3438 4 керна, обратной эмиттирующей, помещают вкладыш из эластичного материала, повторяющий в месте контакта с керном его форму и имеющий толщину, равную 1-10 толщинам прессуемой структуры, а прессование

Я производят при давлении 1-б т/см

Эластичный вкладыш может быть из10 готовлен из полиуретана.

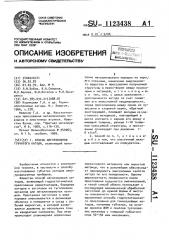

На фиг. 1 показано расположение эластичного вкладыша при изготовлении торцовых катодов; на фиг. 2расположение эластичного вкладыша при

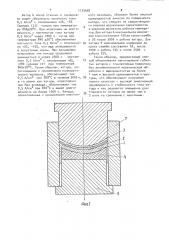

t5 изготовлении цилиндрических катодов на фиг. 3 " график зависимости плот.ности тока катодов от температуры.

Согласно предлагаемому способу после нанесения на керн 1 катода

20 губчатого никелевого покрытия 2 с последующим его припеканием к керну в водороде наносят эмиссионное покрытие 3. Перед опрессовкой с обратной эмиссионному покрытию стороны керна 1 катода помещают эластичный вкладыш 4, например полиуретан, а затем вставляют нижний пуансон 5.

Верхний пуансон б совмещают с катодом и нижним паунсоном с помощью

З0 матрицы 7, а в случае цилиндрических катодов - с разъемным пуансоном 8 (фиг.2). Прикладывая усилие к пуансонам, производят опрессовку. При давлении эластичный вкладыш сжи)

З5 маясь, передает усилие равномерно во все стороны, действуя аналогично жидкости. После снятия давления эластичный вкладыш восстанавливает свои прежние размеры и может быть легко

40 вынут из катода.

112

Применение эластичного вкладыша с формой, повторяющей форму эмиттирующей поверхности катода, позволяет провести равномерную опрессовку катода о сложной конфигурацией эмиттирующей поверхности, например сферической. Такая форма вкладыша необдима, так как ° . эластичный материал не является идеальной жидкостью и требует дополнительных усилий на его собственную деформацию. .Ограничения по толщине эластичного вкладыша связаны с величиной деформации прессуемой структуры и .ее толщиной. При толщине эластичного вкладыша меньше толшины прессуемой структуры не достигается равномерность опрессовки, так как локальные деформации прессуемой структуры становятся соизмеримыми с толщиной эластичного вкладыша вплоть до его прокола. При толщине вкладыша, равной 10 толщинам прессуемой структуpb1 наблюдается потеря заданной геометрии керна из-за значительного усилия, прижимающего боковую поверхность керна к матрице пресс-йормы.

Минимальное удельное давление, необходимое для прессования катода, выбирается таким, что закончена усадка губчатой структуры, заполненной эмиссионным вещестBoM, Прессояание при меньшем давлении невозможно из-за получения структуры с переменной . плотностью и, как следствие этого, катодов с нестабильными свойствами.

Максимальное давление прессования не должно превышать предела текучести материала керна из-за возможного его утонения и разрыва. На практике при опрессовке губчатых катодов на основе окислов ЩЯМ.усадка губчатой структуры, достигается при 1 т/см, а при

2. опрессовке катодов на основе окиси иттрия и гексаборида лантана 3 т/см

Предел текучести материалов керна, для этих типов катодов не превышает

6 т/см

Предложенным способом можно опрессовать катоды разнообразной формы: торцовые (плоские и сйерические), цилиндрические, в том числе катоды со сложной формой керна со стороны, обратной эмиттирующей поверхности.

Предлагаемый способ опробован при изготовлении губчатых катоДов íà ос- . нове окислов щелочноземельных метал3438

6 лов: торцовых диаметром 6, 13 и 60 мм и цилиндрических диаметром 50 мм и высотой 60 мм. Катоды изготавливают путем нанесения губки из никелевого

5 порошка фракции 45-70 мкм, с удель2 ной поверхностной массой 20-40 мг/см и последующим ее припеканием к керну катода в водороде при 1300-1350 C.

Эмиссионное покрытие наносят на губчатый слой методом пульверизации из суспензии или плазменным методом с удельной поверхностной массой эмиссионного вещества 10-6 мг/см . ОГ.щая толщина структуры катодов составляла от 0,5 до 2 мм. В качестве вкладыша из эластичного материала применен полиуретан. Вкладыш отливают в специальной форме, повто20 ряющей форму эмиттирующей поверхности. Толщины применяемых полиуретановых вкладышей составляют от 0 7 до

5 мм. Перед прессованием катод вставляют в матрицу, затем со сто2S роны керна катода, обратной эмиттирующей поверхности, располагают полиуретановый вкладыш. Прессование структуры катода производят при . удельном давлении 1,5-2 т/см . lile2

30 роховатость опрессованной поверхно" сти практически равняется шероховатости пуансона и составляет 0,51 мкм.

Зависимость плотности тока для ка одо от температуры (фиг.3) опрессованных с применением эластичного полиуретанового вкладыша (катод А) и без него (катод Б) снимают в диодах, откачанных до давления

4р 1 10 Па, после. тренировки катодов и после испытаний на долговечность.

Номинальная плотность тока с катода установлено 0,5 А/см, наибольшее допустимое отклонение тока при недо4 кале (-20 С) и перекале (+20 С) не должно превышать +101 от номинального тока.

Катод А после процессов откачки и тренировки обеспечивает при тем 0 пературе 780+20 С (область А) плотность тока 0,5 А/см с отклонением

+24, -Я ь (кривая I), т.е. в пределах установленной нормы. Этот же катод после срока службы 3000 ч при токо отборе 0,5 А/см обеспечивает при температуре 780+20 С плотность тока

0,5 А/см с отклонением +ОЖ, -2ь (кривая EI) .

Катод Б после откачки и тренировки может обеспечить плотность тока

О, 5 А/см с отклонением +2В, -4i (кривая III) только при температуре 840+20 С. При испытании на долговечность с плотностью тока катода

0,5 А/см через 1000 ч. катод при

2 температуре 840 +?О С обеспечивает плотность тока 0,5 А/см с отклонени2 ем +24, -103, что еще укладывается в допустимые нормы. При дальнейших испытаниях ток катода продолжает уменьшаться и через 2500 ч составляет 0,5 А/см с отклонением -61, -283 (кривая IV) при температуре

840+20 С. Таким образом, катоды, опрессованные с применением полиурета- . нового вкладыша, обеспечивают ток

0,5 А/см при 780 С в течение 3000 ч, в то время как катоды, опрессованные без вкладыша, обеспечивают ток

0,5 А/см при 840 С и имеют долговечность не более 1000 ч. Катоды, спрессованные с применением эластичного вкладыша, обладают более высокой однородностью эмиссии по поверхности катода, что следует из сравнительного анализа недокальных характеристик

B заданном диапазоне рабочих температур,Для катода А максимальное изменение тока составляет 104 до срока службы и 2/ после 3000 ч работы катода. Для

10 катода Б максимальное изменение до срока службы составляет 63, после

1000 ч работы 12 и после 2500 ч работы 223.

Таким образом, предлагаемый спо15 соб обеспечивает изготовление губчатых катодов с тонкослойным покрытием без дополнительной механической обработки с шероховатостью не более

1 мкм и высокой однородностью структуры, что обеспечивает получение нового качества - высокую эмиссионную однородность и стабильность тока катода и как результат повышение долговечности катодов не менее чем в 3 раза по сравнению с изестными.

1123438

Ъ

КорректорЛ.Пилипенко

Редактор О.Юркова

Техред А.Кравчук

Заказ 1423 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Рауаская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.Ужгород, ул. Гагарина,103