Способ получения покрытий

Иллюстрации

Показать всеРеферат

СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ в вакуумной камере, включаюпщй создание электрического поля между электродами , введение в междуэлектродный промежуток паров органического мономера или полимера для создания в нем зоны генерации плазмы, осаждение на изделии и полимеризацию в плазме ионизованных в плазме молекулярных фрагментов органического мономера или полимера, отличающийся тем, что, с целью получения покрытий, пригодных для фотолитографии, улучшения механических свойств и адгезии, ионизованные в плазме молекулярные фрагменты выводят из зоны генерации плазмы под действием дополнительного электрического поля, ускоряют их в этом поле, раздрабливают об один из электродов дополнительного электрического поля, а изделие устанавливают на пути отраженного потока раз (Л дробленных молекулярных фрагментов. ЖU ffOCfTft

0QO3 СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

092 (112 эав В 05 D 3/06

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

fl0 ДЕЛАМ ИЗОБРЕТЕНИЙ И OfHPblYMA

) ф

ОПИСАНИЕ ИЗОБРЕТЕНИЯ ;3

Н АВТОРСКОМУ СВИДЕ ПЛЬЕТВУ 62 К. 16.;.,. (21) 3564649/23-05 (22) 24. 12 ° 82 (46) 15.11.84. Бюл. № 42 (72) В.Ф. Дорфман, Б.Н. Пыпкин, В.В. Севастьянов и Ю.П..Смирнов (71)- Институт электронных управляющих машин (53) 621.793(088.8) (56) 1. Патент США ¹ 4107350, кл. В- 05 9 3/06, опублик. 1978.

2. Патент США ¹- 4264642, кл. В 05 D 3/06, опублик. 1981 (прототип). (54)(57) СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ в вакуумной камере, включающий создание электрического поля между электродами, введение в междуэлектродный промежуток паров органического мономера или полимера для создания в нем зоны генерации плазмы, осаждение на изделии и полимеризацию в плазме ионизованных в плазме молекулярных фрагментов органического мономера или полимера, отличающийся тем, что, с целью получения покрытий, пригодных для фотолитографии, улучшения механических свойств и адгезии, ионизованные в плазме молекулярные фрагменты выводят из зоны генерации плазмы под действием дополнительного электрического поля, ускоряют их в этом поле, раздрабливают об один из электродов дополнительного электрического поля, а иэделие устанавли- Е с вают на пути отраженного потока раздробленных молекулярных фрагментов.

Ф 1123

Изобретение относится к получению плазменно-полимеризованных тонких покрытий в вакуумной камере и может быть использовано прн ааздании надежных покрытий с высокими механическими, диэлектрическими и оптическими свойствами, например, в технологии получения интегральных схем, интегральной оптики, приборостроении и медицине. 10

Известен способ получения покрытия в вакуумной камере, в которую поме- щают источник покрывнога материала, создаот электрическое поле между источникам покрывного материала и .i5 электродом-подложкой. За счет эмиссии заряженных частиц из источника производят асаждение и внедрение частиц в подложку (11.

Недостатками этого способа яв- 2п ляются низкая производительность и невозможность получения полимеризаванного покрытия, так как используется электранроводный источник покрыв. ного матЕриала. 25

Иаиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ получения покрытий и вакуумной камере, включающий создание электрического поля ЗО между электродами, введение в междус., электродный йромежуток паров манаме» ра для создания в нем зоны генерации плазмы, осаждение на изделии и полимериэацию в плазме ионизованных в плазме молекулярных фрагментов органического мономера. Согласно известному способу осаждение молекулярных фрагментов ведут путем внедрения их в поверхностный слой изделия, для ,чего заряженные молекулярные фрагменть ускоряют в электрическом поле энергией больше 10 кэВ.

Недостатком известного способа является невозможность. управления 45 свойствами покрытия в процессе полимеризации, главным образом, смачиваемостью. Недостаточная смачиваемость покрытия делает невозможным получение топологических рисунков на 5О выпускаемых для фотолитографии негативных и позитивных фоторезистах.

Кроме того, в контакт с поверхностью вступают не только ианизованные в плазме молекулы мономера, но и круп« 55 ные молекулярные фрагменты, состоящие из многих молекул. Эти фрагменты встраиваются в растущую полимерную пленку, нарушают ее. однородность и являются причиной ухудшения механических свойств покрытия, адгезии к изделию.

Цель изобретения — получение покрытий, пригодных для фотолитографии, улучшение механических свойств и адгезии.

Поставленная цель достигается тем, что согласно способу получения покрытий в вакуумной камере, включающему создание электрического поля между электродаии, введение в междуэлектродный промежуток паров органического мономера нлн полимера для создания в нем зоны генерации плазмы, осаждение на изделии и нолимеризацию в плазме ионизованных в плазме молекулярных фрагментов органического мономера или нолимера, ионизованные в плазме молекулярные фрагменты выводят из зоны генерации плазмы под действием дополнительного электрического поля, ускоряют их в этом поле, раздрабливают об один иэ электродов дополнительного электрического поля, а изделие устанавливают на нути отраженного потока раздробленных молекулярных фрагментов.

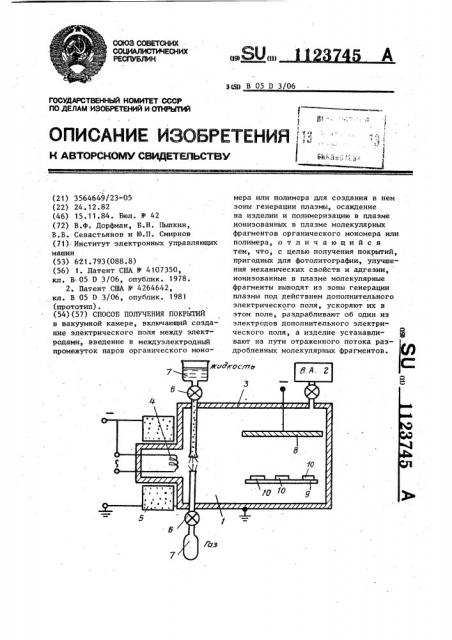

На чертеже приведена схема устройства для реализации предлагаемого способа получения покрытий.

Устройство состоит из вакуумной ° камеры 1 с вакуумным агрегатом 2.

В вакуумной камере 1 расположены электроды для создания плазменного разряда: анод 3 (корпус вакуумной ка.меры 1) и термокатод 4. Установка снабжена соленоидом 5 фокусировки электронного пучка и регулнравочными клапанами 6, соединенными с каналами подачи в вакуумную камеру 1 газообразнога или жидкого мономера или полимера 7, Б камеру 1 введены также дополнительный электрод (катод) 8, держатель 9 и изделия 10.

Получение накрытий производят следующим образом.

В вакуумной камере i создают с помощью вакуумного агрегата 2 предварительное разрежение, более глубокое, чем необходимо для горения плазменного разряда. Для зажигания плазменного разряда создают электрическое поле между заземляемым анодом 3 н термокатодом 4, на который подают отрицательный потенциал электрического поля и который разогревают пере3 1123 менным током. Фокусировку электронного пучка термокатода осуществляют с помощью соленоида 5.

Термокатод 4 используют двояко: как высокотемпературный элемент, с помощью которого термическим путем разлагают на молекулярные фрагменты и отдельные молекулы подводимые к нему через регулировочные клапаны 6 пары исходного органического мономе- 10 ра или полимера 7 как источник электронон, ионизирующих газовую среду в междуэлектродном промежутке.

После создания электрического ноля между электродами 3 и 4 s высо- 1 . котемпературную зону вблизи термокатода 4 подают исходный органический мономер или полимер 7, или их смесь в жидком и/нли газообразном состоянии. Под -воздействием высокой темпе- 2о ратуры термокатода 4 происходит термическое разложение исходного вещества (или веществ) на газообразные молекулярные фрагменты. При этом вследствие резкого увеличения числа 25 газообразных частиц в междуэлектродном промежутке и бомбардировки их электронами термокатода между- электродами возникает зона генерации нлазиы, содержащая помимо электронов по- 3О ложительно и отрицательно ионизованные молекулярные фрагменты, образовавшиеся при термическом разложении исходного. органического вещества (или веществ).

Одновременно с этим процессом в вакуумной камере 1 создают дополнительное электрическое поле между заземленным корпусом вакуумной камеры

1 (анодом 3) и дополнительным злект-. 4О родом (катодом) 8, который размещают вне зоны генерации плазменного разряда.

Положительно ионизованные в плазме молекулярные фрагменты ускоряют в дополнительном электрическом поле.

Они приобретают высокую энергию и соударяются с электродом 8 ° Энергия взаимодействия молекулярных фрагментов с дополнительным электродом 8 недостаточна для его разрушения, но на несколько порядков превышает энергию химического взаимодействия внутри самих молекулярных фрагментов.

В результате соударения они раз- 55 биваются на более мелкие молекулярные образования и прн достаточно .сильном дополнительном электрическом

745. 4 поле — на отдельные молекулы, которые отражаются от дополнительного электрода в виде потока раздробленных молекулярных фрагментов. Диапазон энергий, до которых ускоряют иониэованные молекулярные фрагменты в дополнительном электрическом поле, составляет от 100 эВ до 10 кэВ. Держатель 9 с размещенными на нем изделиями 10 устанавливают на пути отраженного потока раздробленныХ молекулярных фрагментов. На изделиях 10 происходит их осаждение и олимеризация в виде тонкого полимерного покрытия °

Пример 1. Для получения покрытий используют серийную установку ионио-плазменного распыления УВН-75Р3. Б качестве основных электродов для создания плазменного разряда используют термокатод установки, на который подают 160 В, и корпус установки (анод), который заземпяют. Минимальное расстояние между термокатодом и корпусом установки составляет 200 мм. Термокатод разогревают переменным током от источника напря жения в ю10 В. На соленоид фокусировки электронного пучка термокатода подают 160 В. Для создания дополнительного электрического поля используют тот же анод, а в качестве катода— дополнительный электрод из сплава

Ni-Fe (пермаллой) в виде диска диаметром 160 мм и толщиной 3 мм. Его устанавливают на расстоянии 100 мм от термокатода вне зоны генерации плазмы и подают потенциал смещения

-2 кВ.

Напротив дополнительного электрода, на .расстоянии 150 им, устанавливают держатель из нержавеющей стали.

На нем закрепляют изделия — пластины из ситалла марки СТ-50 размером

60 мм х 48 мм х 0,5 мм.

После создания основного и дополнительного электрических полей в вакуумной камере создают разрежение

5 ° 10 мм рт.ст. Через игольчатый ре.гулировочный клапан в высокотемпературную зону на расстоянии 2,5 см термокатода подают исходный органический полимер — силиконовое масло марки

ИФТ-1, химическая формула (CH>QH Si0(..

После подачи указанного вещества и падения вакуума до 5 ° 10 мм рт.ст.

-1 автоматически зажигается плазменный разряд, и на подложках, установлен1123745 ных напротив дополнительного электро- да, начинается процесс осаждения и полКмеризации в виде растущего полимерного покрытия-. При контролируемой температуре изделий +70 С процесс 5 ведут в течение 60 мин, за которые на изделиях образуется пленочное нокрытие толщиной в 0,2 мкм.

Пример 2. Используют установку и технологические режимы аналогич- 1О но примеру 1. В качестве .исходного, органического реагента используют полимер-силиконовое масло марки

ПЭС-В2, химическая,формула (С Н5) 810 ((С,Н5)2 В1О) „31(CZH y) y Hpo-15 цесс ведут 60 мин, толщина йленки

0,2 меме

Hp и м е р 3. Используют установку и технологические режимы аналогично примеру 1. В качестве исходного органического реагента используют мономер тетраэтоксиснлана, химическая Формула (C0)

160 мни получают пленку толщиной

0,2 мкм.

Пример 4. Используют установку и технологические режимы.аналогично примеру 1. В качестве исходногб органического реагента используют мономер тетрабутоксититана, химичес- ЗО кая формула (С4Н О)4 Т1. В течение

120 мии получают пленку толщиной

0,2 мкм.

Пример 5. Используют установку и технологические режимы ана логично примеру 1. В качестве исходного реагента используют органический полимер — силиконовое масло ПФИС-2/5Л, химическая формула (СН ) $10(СНзс Н5310)381(СН5)3. В 4о течение 60 мин получают пленку толщиной 0,2 мкм.

Пример 6. Используют установку, исходный реагент и технологические режимы аналогично примеру 5, 45 ио потенциал смещения на дополнительном электроде устанавливают в -3 кВ.

В течение 60 мин получают пленку толщиной 0,2 мкм.

Пример 7 (известный способ). О

Используют установку, исходный реагент и технологические режимы аналогично примеру 5, но потенциал смещения на дополнительном электроде устанавливают равным О. Таким образом, в отсутствие дополнительного электрического поля создают режим, соответствующий известному способу

1В течение 60 мин получают пленку толщиной 0,2 мкм.

На образцах ппеначных покрытий, полученных в примерах 1-7, проводят: испытания на фотолитографическое разрешение с использованием позитивных фоторезистов и тестового фотошаблона с минимальными размерами элементов до 1,5 мкм и ионного травления пленок на заключительной стадии; измерения микротвердости; измерения величины адгезии к подложке (в относительных единицах, принимая за .1 адгезию пленок, полученных в режиме 7); измерения пробивного напряжения пленок.

Результаты указанных испытаний и измерений сведены в таблицу.

Результаты показывают способность к высокоразрешающей фотолитографии у пленок, полученных предлагаемым способом, и полное отсутствие таковой ввиду несмачиваемости фоторезистами у пленок, полученных известным способом (пример 7).

При наличии дополнительного электрического поля растущее из раздробленных молекулярных фрагментов полимерное покрытие имеет высокую однородность, хорошую адгезию к любым подложкам, а также хорошо смачивается фоторезистами. Последнее позволяет формировать на ней топологнческие рисунки высокого разрешения, что крайне важно при использовании такой пленки в технологии интегральных микросхем, например, для создания межуровневой изоляции. Кроме того, полученное покрытие имеет более высокие электрофизические, химические, механические и оптические свойства..

Изменяя величину напряженности дополнительного электрического поля .(конкретно — потенциал смещения на дополнительном электроде) можйо простым путем управлять степенью раздробления ударяющихся об электрод молекулярных фрагмейтов и тем самым получать покрытия с различными целевыми свойствамн. При этом эффект изменения свойств получаемых пленок достигается без изменения потенциалов на основных электродах и без изменения каких-либо других параметров самого плазменного разряда.

Кроме того, согласно предлагаемому способу получение полимерных пленок

7 1123745 8 можно проводить при низкой, вплоть. ческих напряжений в переходном слое до комнатной, температуре чтапозво- покрытие — изделие, возникающих при

4 ляет избежать нежелательных терми- высокотемпературном синтезе.

ТолПотенПри- Исходный ремер агент" щнна пленки, мкм

1 МФТ-1 (полимер) 230

240

0,2 2 ПЭС-В2 (полимер) 250

290

1,5

0,2

3 Тетраэтоксисилан (мономер) 210

300

1,5

0,2

4 Тетрабутоксисилан (мономер) 200

220

1,5

0,2

5 ПФМС-2/5 л (полимер) 230

200

1,5

0,2

6 ПФМС-2/5 л (полимер) 245

250

0,2

7 ПФМС-2/5 л (полимер) 155

120

0,2

Составитель Г. Догадин

Редактор С. Лисина Техред А.Бабинец Корректор Г. Огар

Заказ 8176/10 Тираж 671 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 циал смешения на дополнй,. тельном электроде, кВ

Фотолито графическое разрешение, мкм

Нет смачиваемости

Ф/резистом) Микротвердость пленки, кг/мм

Адгезия (в относительных единицах) 1

Пробивное напряжениФ пленки, В