Устройство для сборки кулачковых валов

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ СБОРКИ КУЛАЧКОВЫХ ВАЛОВ, содержащее обойму , размещенную в обойме стопу, выполненных из двух половин дисков с профильным отверстием под кулачок зала каждый ц установленные между дисками проставки в ложементы под опорные шейки вала, а taкжe механизм зажима дисков в осевом и радиальном направлениях, отличающееся тем, что, с целью повышения точности и удобства сборки, оно снабжено разъемной вдоль оси матрицей из двух половин с полостью в виде многогранника, на гранях которого выполнены впадины, а диски по наружному контуру выполнены в форме соответствующего полости матрицы многогранника , на одной из граней которого выполнен ориентирующий выступ для размещения в упомянутой впадине матрицы, при этом количество граней равно половинному значе.шю числа кулачков на валу. 2. Устройство по п. 1, отличающееся тем, что, с целью повышения производительности , матрица выполнена в виде полуциi линдров, установленных в обойме и сочлененных с механизмом зажима. w ю со OD ю оо

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН зц11 В 23 Р И,/00

t; ч

li „-, описание изов етЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

rI0 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ {2 I ) 3574062/25-27 (22) 05.04.83 (46) 15.11.84. Бюл. № 42 (72) E. П. Циберев, Л. H. Бирбраер, А. П. Графчев„М. Ф. Ширяев, С. М. Новичков и H Л. Баев (7I ) Горьковский автомобильный завод

{53) 621.9.042 (088.8) (56) l. Патент Франции № 2457737, кл. В 23 Р 1!/00. 30.05.80, опублик. 30.01.80 (прототип). (54) (57) 1. УСТРОР1СТВО ДЛЯ СБОРКИ

КУЛАЧКОВЫХ ВАЛОВ, содержащее обойму, размещенную в обойме стопу, выполненных из двух половин дисков с профильным отверстием под кулачок вала каждый н установленные между дисками проставки и ложементы под опорные шейки вала, а r-:" I .",гI y

„„SU„„ i 123828 А

taxable механизм зажима дисков в осевом и радиальном направлениях, отличающееся тем, что, с целью повышения точно. сти и удобства сборки, оно снабжено разьемной вдоль оси матрицей из двух половин с полостью в виде многогранника, на гранях которого выполнены впадины, а диски по наружному контуру выполнены в форме соответствующего полости матрицы многогранника, на одной из граней которого выполнен ориентирующий выступ для размещения в упомянутой впадине матрицы, при этом количество гранеи равно половинному значению числа кулачков на валу.

2. Устройство по п. 1, отличающееся тем, что, с целью повышения производительности, матрица выполнена в виде полуцилиндров, установленных в обойме и сочле- g венных с механизмом зажима.

1!23828

Изобретение относится к двигателестроению и может быть использовано при изготовлении сборных кулачковых распределительных валов.

Известно устройство для сборки кулачковых валов путем раздачи полой трубы с установленными на ней кулачками, в котором ориентация кулачков осуществляется в круглых дисках, имеющих внутреннюю полость по форме кулачка и состоящих из двух половин. Диски набираются стопой и 10 сжимаются в осевом и радиальном направлениях устройства гидромеханического зажима, образуя тем самым матрицу (13.

Однако для соблюдения углового расположения кулачков на валу, диски требуется предварительно сориентировать, что при отсутствии на диске ориентирующих элементов связано с потерей точности и производительности сборки. Кроме того, сборка матрицы в устройстве гидромеханического зажима исключает возможность передачи ее с одной рабочей позиции на другую без нарушения целостности матрицы. Это ведет к необходимости осуществлять сборку матрицы непосредственно на станке, производящем раздачу трубы, что в свою очередь ведет к непроизводительно- 25 му простою станка и снижает производительность процесса сборки вала.

Цель изобретения — повышение точности и удобства производительности сборки.

Поставленная цель достигается тем, что устройство для сборки кулачковых заa эв, содержащее обойму, размещенную в обойме стопу выполненных из двух половин дисков с профильным отверстием под кулачок вала каждый и установленные между дисками проставки и ложементы под опорные шейки вала, а также механизм зажима дисков в осевом и радиальном направлениях, снабжено разъемной вдоль оси матрицей из двух половин с полостью в виде многогранника, на гранях которого выПолнены впадины, а диски по наружному контуру выполнены в форме соответствующего полости матрицы многогранника, на одной из граней которого выполнен ориентирующий выступ для размещения в упомянутой впадине матрицы, при этом количество граней равно половинному значению 45 числа кулачков на валу.

Кроме того, матрица выполнена в виде полуцилиндров, установленных в обойме и сочлененных с механизмом зажима.

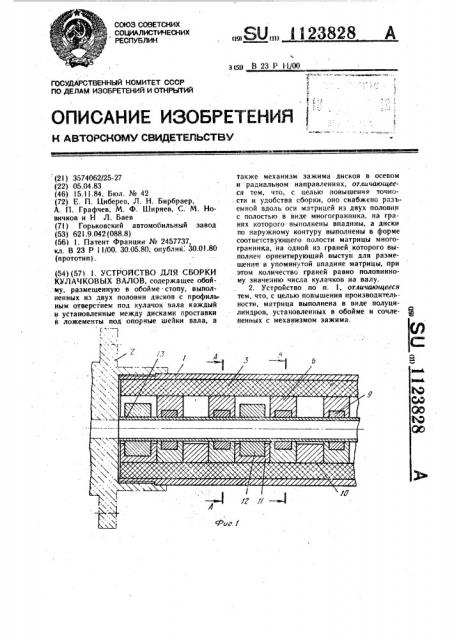

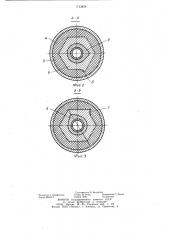

На фиг. 1 показано устройство в продольном сечении, общий вид; на фиг. 2 -— сечение Л вЂ” Л на фиг. 1; на фиг. 3 сечение Б — Б на фиг. l.

Устройство для сборки кулачкового вала состоит из наружной обоймы 1 (фиг. 1), неподвижно закрепленной во фланце 2 станка, в которую вставлена матрица 3, состоящая из двух половин: верхнего 4 и нижнего 5 (фиг. 2) полуцилиндров. Полость матрицы имеет в поперечном сечении форму многогранника, с числом сторон равным половинному значению количества кулачков на валу. В эту полость установлены многогранные диски 6 с профильным отверстием, состоящие из двух половин и имеющие ориентируюший выступ 7 на одной из граней, входящий в углубление 8, выполненное в соответствующем месте матрицы, что и определяет угловое расположение кулачка 9 на валу. Проставки 10 и ложементы 11 под опорные шейки 12 зафиксированы в матрице, например, штифтами и ограничивают линейные размеры между элементами собираемого вала.

Подготовка устройства к работе производится следующим образом.

Необходимое количество кулачков 9 согласно конструкции вала закладывается

B диски 6, которые затем устанавливаются в нижнюю половину матрицы между проставками 1О и ложементами 11 таким образом, чтобы ориентирующий выступ 7 каждого диска вошел в углубление 8 в данном месте матрицы. В ложементы укладываются опорные шейки 12, после чего соединяются верхняя и нижняя половины матрицы и запираются с помощью зажимного ь еханизма (не изображен) .

Через полученный таким образом набор элементов пропускается несущая труба 13, после чего матрица вставляется в наружную обойму l.

Устройство готово к работе, например к дорнованию трубы деформирующей протяжкой. После закрепления элементов на валу матрица извлекается из обоймы, ее половины раскрепляются и разъединяются, извлекается собранный кчлачковый вал в.1ес те с дисками. После этого разъединяются половины дисков и снимаются с кулачков.

Наличие ориентирующего выступа у дисков и впадины у матрицы позволяет быстро и безошибочно производить ориентацию кулачка при установке диска в матрицу, а точность ориентации в этом случае

I .e зависит от точности изготовления выступа и впадины, а обусловлена точностью изготовления многогранника. Кроме того, наличие матрицы из двух полуцилиндров позволяет производить ее подсборку на отдельной от станка операции, что увеличивает производительносгь процесса сборки и создает предпосылки для автоматизации станка и гранспортирования матриц.

1123828

Редактор 1. Парфенова

Заказ 8048/14

Составитель И. Белоусов

Техред И. Верес Корректор С. Черни

Тираж 1036 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )K — 35, Раугнская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4