Загрузочное устройство

Иллюстрации

Показать всеРеферат

З.ЛГРУЗОЧНОЕ УСТРОЙСТВО по авт. св. jY 1009709, отличающееся тем, что, с целью повышения надежности работы устройства при поштучной подаче деталей в зону o6pa6otKH, оно снабжено установленным соосно приемнику толкателем, кинематически связанным с питателем посредством дополнительно введенных зубчато-реечной передачи, вилки и груза, при этом вилка и груз расположены с возможностью взаи.модействия с толкателем, а вилка соединена с зубчато-реечной передачей. Ю оо оо со С5

COIO3 СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК з(5п В 23 7/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H ABTOPCXOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (61) 1009709 (21) 3327473/25-08 (22) 9.06.81 (46) 15.11.84. Бюл. № 42 (72) В. О. Беллер, P. И. Короткин и Ю. И. Янишевский (71) Одесский филиал Всесоюзного проектноконструкторского технологического и нститута строительного, дорожного и коммунального машиностроения (53) 62-229.6 (088.8) (56) l. Авторское свидетельство СССР № 1009709, кл. В 23 Q 7/02; 03.06.81

„„SU„„1123836 А (54) (57) ЗАГРУЗОЧНОЕ УСТРОИСТВО по авт. св. ¹ 1009709, отличающееся тем, что, с целью повышения надежности работы устройства при поштучной подаче деталей в зону обработки, оно снабжено установленным соосно приемнику толкателем, кинематически связанным с питателем посредством дополнительно введенных зубчато-реечной передачи, вилки и груза, при этом вилка и груз расположены с возможностью взаимодействия с толкателем, а вилка соединена с зубчато-реечной передачей.

1123836

50

Изобретение относится к автоматизации производственных процессов в машиностроении.

По основному авт. св. № 1009709 известно загрузочное устройство для подачи деталей типа стержней, содержащее бункер с наклонным дном, в котором за окном выдачи деталей имеется дополнительная опорная планка, укрепленную на вертикальной стенке бункера регулируемую планку для устранения сводообразования, питатель с гнездом, установленный с возможностью поворота с выполненными на нем выступами, привод перемещения питателя и приемник деталей (1 j .

Однако известное устройство не обеспечивает синхронность работы при поштучной подаче деталей в зону обработки, например к кругам бесцентрошлифовального станка.

Задержка детали между кругами станка при обработке не влечет за собой снижение скорости подачи детали загрузочным устройством. В результате происходит переполнение деталями приемника, выпадение деталей из последнего, их огранка, что недопустимо для точных деталей, подвергаемых шлифованию, что снижает надежность известного устройства.

Цель изобретения — повышение надежности работы устройства при поштучной подаче деталей в зону обработки.

Поставленная цель достигается тем, что загрузочное устройство, содержащее бункер с наклонным дном, в котором за окном выдачи деталей имеется дополнительная опорная планка, укрепленную на вертикальной стенке бункера регулируемую планку для устранения сводообразования, питатель с гнездом, установленный с возможностью поворота, с выполненными на нем выступами для ворошения и подачи деталей в приемник, привод перемещения питателя и приемник деталей, снабжено установленным соосно приемнику толкателем, кинематически связанным с питателем посредством дополнительно введенных зубчато-реечной передачи, вилки и груза, при этом вилка и груз расположены с возможностью взаимодействия с толкателем, а вилка соединена с зубчато-реечной передачей.

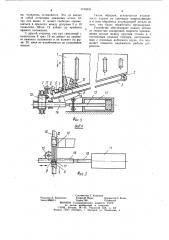

На фиг. 1 изображено устройство, общий вид аксонометрии; на фиг. 2 — то же, продольный разрез; на фиг. 3 — вид А на фиг.2.

Устройство содержит бункер 1 с кронштейном 2, в котором шарнирно установлен питатель 3, несущий выступ 4 и кулачок 5.

В передней части бункера 1 установлена ступенчатая планка б, находящаяся в непосредственной близости от приемника 7 с толкателем 8. На толкателе 8 выполнены упоры 9 и !О (фиг. 2).

Привод питателя 3 осуществляется от пневмоцилиндра 11, на штоке 12 которого смонтированы ролики 13.

Шток 12 через рейку 14, шестернЮ 15 и рейку 16 связан также с вилкой 17, размещенной в приемнике 7 в зоне между упорами 9 и 10 толкателя 8.

Толкатель 8 с помощью троса 18 (фиг. 1) связан с наборным грузом 19, который в нижнем положении контактирует с рычагом 20, управляющим пневмораспределителем (не показан).

Деталь обозначена позицией 21 и занимает положения I, П и III.

Устройство работает следующим образом.

В исходном положении шток 12 пневмоцилиндра 11 отведен вправо (по чертежу), выступ 4 находится в крайнем нижнем положении, вилка 17 выдвинута по направлению к рабочей позиции станка. Толкатель 8 под действием груза 19 поджат к вилке 17 упором 9.

Детали 21 засыпают в бункер 1. При этом одна из них, пройдя в прорезь бункера, упрется в планку б и займет положение I.

С помощью пневмораспределителя подают воздух в поршневую полость цилиндра 11. При этом шток 12, перемещаясь влево, своим роликом 13 поднимает питатель 3.

Выступ 4 поднимает деталь из положения 1 и перемещает ее в положение II перед выступом планки 6.

Одновременно шток 12 через реечношестеренную передачу 11 — 16 перемещает вилку 17 в направлении от рабочей позиции станка. Вилка 17 увлекает за собой толкатель 8, устанавливая его в положение загрузки.

Начиная со 2-го цикла, в этом положении поднимаемая выступом 4 из положения П деталь 21 подается на приемник 7 перед толкателем 8 и занимает положение П1.

В конце хода штока 12 конечный выключатель (не показан) подает команду на изменение направления подачи воздуха.

Воздух начинает поступать в штоковую полость цилиндра 11. Шток 12, перемещаясь, отводит ролик 13, питатель 3 опускается.

Вилка 1? подается к рабочей позиции станка и толкатель 8 под действием груза 19 подает деталь на нож станка и далее в зону обработки. Скорость перемещения штока

12 выбирается заведомо большей, чем скорость прохождения детали между кругами станка.

В конце хода толкателя 8 груз 19 нажимает на рычаг 20, подается команда пневмораспределителю на изменение направления потока воздуха. Цикл повторяется.

Если на пути толкателя 8 возникнет препятствие, вызванное остановкой детали между кругами станка вследствие искривления детали, неправильного ее попадания на нож станка, дефектов предыдущей обработ1123836

ФЙ2 2

8и Я

Составитель Т. Ковалева

Техред И. Верес Корректор О. Билак

Тираж 7бб Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )K — 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор Л. Авраменко

Заказ 8049/! 4 ки, толкатель остановится. Это не влечет за собой остановки движения штока 12, так как вилка 17 может свободно перемещаться в пределах между упорами 9 и 10 толкателя. Шток 12 дойдет до крайнего правого положения.

С другой стороны, так как связанный с толкателем 8 груз 19 не дойдет до крайнего нижнего положения и не нажмет на рычаг 20, цикл не возобновится до устранения помехи. 1 аким образом, исключается возможность подачи на прием1/ые направляющие и в зону обработки последующей детали до тогс, как будет обработана предыдущая.

Устройство обеспечивает подачу детали со скоростью синхронной скорости прохожденчя детали между кругами станка и с постоянным усилием подпора, настраиваемым с помощью наборного груза, что позволяет повысить надежность работы устройства.