Устройство для шлифования сферических торцов конических роликов

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ТОРЦОВ КОНИЧЕСКИХ РОЛИКОВ, содержащее установленные на валу два диска с размещенным между ними сепаратором, отличающееся тем, что, с целью повыщения точности обрабатываемой поверхности роликов за счет стабилизации их осевого положения , устройство снабжено расположенными во внутренних полостях дисков, выполненных в виде кольцевого цилиндра, упругодемпфирующими элементами в виде расположенных под углом листовых спиралей и упругих колец, а сепаратор снабжен катками-сателлитами, при этом рабочая полость цилиндра соединена с введенным в устройство двухпозиционным клапаном. (Л ГС со 00 N

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„,SU„„1123841 зШ В 24 В 11/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3592515/25-08 (22) 20.05.83 (46) 15.11.84. Бюл. № 42 (72) А. Ф. Алексеенко, А. В. Ковалев, Ю. Г. Проскуряков и Б. И. Коротков (71) Тольяттинский политехнический институт (53) 621.923.046.06 (088.8) (56) 1. Авторское свидетельство СССР № 225733, кл. В 24 В 11/00, 1965 (прототип) . (54) (57) УСТРОЛСТВО ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ТОРЦОВ КОНИЧЕСКИХ РОЛИКОВ, содержащее установленные на валу два диска с размещенным между ними сепаратором, отличающееся тем, что, с .целью повышения точности обрабатываемой поверхности роликов за счет стабилизации их осевого положения, устройство снабжено расположенными во внутренних полостях дисков, выполненных в виде кольцевого цилиндра, упругодемпфирующими элементами в виде расположенных под углом листовых спиралей н упругих колец, а сепаратор снабжен катками-сателлитами, при этом рабочая полость цилиндра соединена с введенным в устройство двухпозиционным клапаном.

1123841

Изобретение относится к станкостроению и может быть использовано для обработки сферического торца конических роликов.

Известно устройство для шлифования сферических торцов конических роликов, содержащее два диска, установленные на подшипниках на валу, на котором размещен расположенный между дисками сепаратор (11.

Недостатком известного устройства является низкая точность обрабатываемой поверхности.

Цель изобретения — повышения точности обрабатываемой поверхности роликов за счет стабилизации их осевого положения.

Поставленная цель достигается тем, что устройство для шлифования сферического торца конических роликов, содержащее установленные на валу два диска, с размещенными между. ними сепаратором, снабжено размещенными во внутренних полостях дисков, выполненных в виде кольцевого цилиндра, упругодемпфирующими элементами в виде расположенных под углом листовых спиралей и упругих колец, а сепаратор снабжен катками-сателлитами, при этом рабочая полость цилиндра соединена с введенным в устройство двухпозиционным клапаном.

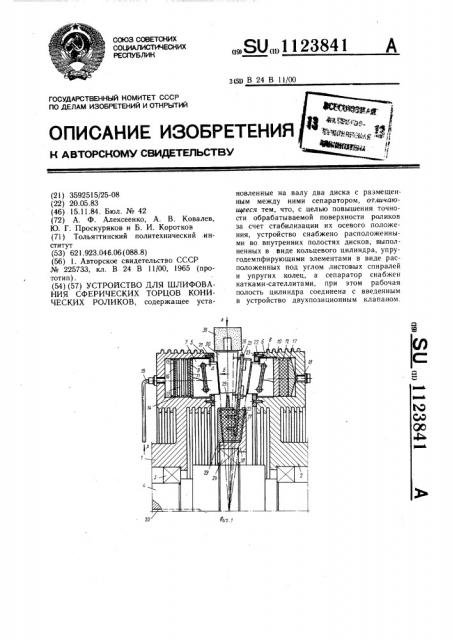

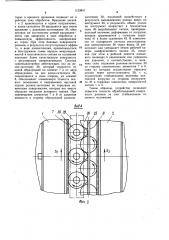

На фиг. 1 показано устройство, разрез; на фиг. 2 — вид А на фиг. 1; на фиг. 3вид Б на фиг. 1; на фиг. 4 — схема управления работой устройства.

Устройство состоит из двух дисков 1 и 2, установленных на подшипниках 3 на валу 4. Внутренние полости дисков 1 и 2 по периферии выполнены в виде кольцевых цилиндров 5 и 6, в которых установлены пакетным набором упругодемпфирующие элементы 7 и 8, выполненные в виде спирали, изготовленной из отдельных секций с последующим соединением (сварка, пайка) . При изготовлении каждой секции предусмотрено снижение толщины дисков от одного торца к другому с учетом плотности упаковки. Для дисков с шириной кольцевого цилиндра более 40 мм толщина листов переменная, а для дисков с шириной цилиндра менее 40 мм толщина листов элемента постоянная, так как в процессе уклад ки их зазор по периферии практически отсутствует. Материал листа — сталь 65 Г, термообработка — HRC 58 — 60 ед. Кроме того, посадочные участки цилиндров для элементов 7 и 8 выполнены продольными шлицами, у которых расстояние между вершинами не превышает толщины пластин элементов, а общая длина шлицев равна ширине торца элемента, сопрягае мого с цилиндром с прибавлением дополнительной длины (Л =

= 2,5 — 3 мм) из условия компенсации и регулировки осевого хода и износа торцовых

i5

50 участков элементов ? и 8. Шлицы предназначены от возможного поворота элементов в кольцевых цилиндрах 5 и 6, а также соблюдения плотности упаковки листов элементов.

В полости цилиндров 5 и 6 установлены пластинчатые кольца 9 и 10. При этом на кольцо 9 наклеено резиновое кольцо 11. В правом цилиндре 6 за кольцом 10 находится .гидропластмасса 12, а в левом цилиндре 5 — герметизирующее кольцо 13 с диаметральными канавками 14, за которым расположено второе металлическое кольцо 15 с резиновой манжетой 16, за которым находится рабочая полость цилиндра 5.

В цилиндре 6 за полостью, заполненной гидропластмассой 12, находится нажимное металлическое кольцо 17 с поджимными болтами 18, равнорасположенными по диаметру, Нагнетающая полость цилиндра 5 соединена по меньшей мере тремя трубчатыми магистралями 19 с центральным отверстием 20 вала 4. Цилиндры 5 и 6 снабжены ограничительными фланцевыми кольцами 21 и 22, которые крепятся винтами 23 к торцу цилиндров 5 и 6. На валу 4, на подшипнике качения 24 установлен сепаратор

25 с катками-сателлитами 26, при этом сепаратор 25 установлен в упругодемпфирующей обойме 27 (основание обоймы по диаметру армировано капроном или тефлоном), при этом обойма своим основанием установлена в кольцевом кронштейне 28 с крышкой

29, служащей одновременно предохранительным упором .для роликов-заготовок 30 от западания между дисками 1 и 2 при наладке устройства или аварийном отключении давления на кольцевой цилиндр 5.

Центральное отверстие 20 в валу 4 герметично соединено посредством скользящей шарнирной гидромуфты (не показана) с двухпозиционным клапаном 31, у которого распределительный золотник одной расточкой соединен с емкостью 32 для рабочей жидкости, а другой расточкой — с насосом 33, у которого шток 34 жестко связан с якорем 35 реверсивного электромагнита 36, управляемого усилителем 37 через коммутатор 38, и который имеет электрическую связь с соленоидом двухпозиционного клапана 31. На абразивном инструменте 39 установлен тензодатчик силы 40, который электрически связан с задатчиком

41 через блок сравнения 42, а коммутатор

38 — с датчиком положения 43 якоря электромагнита 35.

Устройство работает следующим образомОбрабатываемые ролики-заготовки 30 любым из известных способов, например по наклонному трубчатому лотку, подаются поштучно в рабочую позицию между катками-сателлитами 26 и элементом 7, ко1123841 дадА

Фиг. 2 торые в процессе вращения подводят их в рабочую зону обработки. Вращение дисков

1 и 2 производится в одном направлении, а катки-сателлиты 26 вращаются при своем движении с роликами-заготовками 30, обеспечивая им постоянство осевой направленности при движении в зоне обработки и повышенную эффективность шлифования их торца. При этом боковые поверхности роликов, в результате сопутствующего эффекта, в виде шевингования, проявляющегося в бесстружном съеме вершин микронеровностей и пластического смятия их оснований получают более качественную поверхность с регулярными микроканавками. Система самоподнастройки действующих сил на ролик-заготовку 30, который опирается по одной образующей на элемент 7 и по двум образующим, на два катка-сателлита 26, опирающихся в свою очередь, на элемент

8, обеспечивает повышенную точность осевого положения в направлении круговой подачи ролика-заготовки по торцовым коническим поверхностям, которые все вместе образуют механизм активного трения. При перемещении элементов 7 и 8 от давления жидкости в сторону образующей роликовзаготовок 30, последний воздействует в результате выдавливания ролика вверх на инструмент 39, в результате, общее усилие на инструмент возрастает и тензодатчик силы 40 вырабатывает сигнал, пропорциональный величине деформации от нагрузки, которая сравнивается с сигналом задатчика 41 в блоке сравнения 42. В зависимости от полярности сигнала рассогласования электромагнит 36 через якорь 35 увеличивает или уменьшает объем рабочей камеры диафрагменного насоса ЗЗ, создавая при этом в рабочей полости кольцевого цилиндра 5 увеличенное или уменьшенное давление, а соответственно, и величину силы поджатия роликов-заготовок 30 со стороны пластинчатых элементов 7 и 8, один из которых осуществляет передачу усилия через катки-сателлиты 26, т. е, осуществляя стабилизацию величины контактной нагрузки со стороны инструмен20 та 39 и торцовых конических поверхностей дисков 1 и 2.

Таким образом, устройство позволяет повысить точность обрабатываемой поверхности роликов за счет стабилизации их осевого положения.

1123841

Вид Ю

Фиг. 9

Составитель А. Шутов

Редактор В. Авраменко Техред И. Верес Корректор В. Гнрняк

Заказ 8051/15 Тираж 736 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1!3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород. ул, Проектная, 4