Устройство для центробежного формования из полимерных материалов изделий,армированных волокнами

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОГО ФОРМОВАНИЯ ИЗ ПОЛШ-1ЕРНЫХ МАТЕРИАЛОВ ИЗДЕЛИЙ., АРМИРОВАННЫХ ВОЛОКНАМИ, содержащее обогреваемую форму, установленную на опорных роликах, возвратно-поступательно перемещанщийся многоканальный зонд для подачи ко1 онентов с форсункой на подакщем конце и с закрепленной на другом конце рубительной головкой, включающей барабан с ножаьш и контактируииций с ним прижимной ролик, отличающееся тем, что, с целью повышения надежности работы устройства за счет гарантированного захвата рубленного волокна с барабана, оно снабжено камерой для подачи сжатого воздуха, выходной конец которой расположен соосно с каналом зонда для подачи волокна, а на боковой поверхности камеры выполнен вырез для ::ахода рабочих участков барабана.

СОО3 СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

093 (И) 3(бц В 29 С 5/04

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

AG ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3623635/23-05 (22) 23.05.83 (46) 15.1!.84. Бюл. Ф 42 (72) M.И. Житомирский, M.Ï. Ландо, М.А. Волошин и А,Г. Поляков (53) 678.057(088.8) (56) 1. Патент США У 3150219, кл. 244-258, 1964.

2. Авторское свидетельство СССР

Р 839704, кл. В 29 С 5/04, 1978 (прототип). (54)(57) 1. УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОГО ФОРИОВАНИЯ ИЗ ПОЛИМЕРНЫХ

МАТЕРИАЛОВ ИЗДЕЛИЙ> АРГЯРОВАННЫХ

ВОЛОКНАИИ, содержащее обогреваемую форму, установленную на опорных роликах, возвратно-поступательно перемещающийся многоканальный зонд для подачи компонентов с форсункой на подающем конце и с закрепленной на другом конце рубительной головкой, включающей барабан с ножамн и контактирующий с ним прижимной ролик, о т л и ч а ю щ е е с я тем, что, с целью повышения надежности работы устройства за счет гарантированного захвата рубленного волокна с барабана, оно снабжено камерой для подачи сжатого воздуха, выходной конец которой расположен соосно с каналом зонда для подачи волокна, а на боковой поверхности камеры выполнен вырез для захода рабочих участков барабана.

1123863

2. Устройство по п. 1, о т л и- ч а ю щ е е с я тем, что на выходном участке камеры установлены I вкладыши,, конфигурация поперечных .

Изобретение относится к устройствам, предназначенным для изготовления армированных тел вращения, которые могут найти применение в различных отраслях промышленности в частности при производстве химических волокон.

Известно устройство для центробежного формирования из полимерных материалов изделий, армированных 10 волокнами, содержащее вращающуюся обогреваемую форму, установленную на опорных роликах, установленный с возможностью возвратно-поступательного перемещения зонд для подачи !5 компонентов в форму. л"

В данном устройстве через распыляющий зонд подается на поверхность формы смола, затем через другую трубку воздухом подается резанное штапель- 20 ное.или филаментное волокно (1)

Недостатком данного устройства является введение во вращающуюся форму своего распределительного устройства для каждой стадии процесса, что 25 увеличивает время изготовления, Наиболее близким к изобретению является устройство для центробежного формования из полимерных материалов изделий, армированных волокнами, содержащее обогреваемую форму, установленную на опорных роликах, возвратно-перемещающийся зонд для подачи компонентов с форсункой на подающем конце и с закрепленной на другом конце рубительной головкой, включающей б рабан с ножами и контактирующий с ним прижимной ролик f2) .

Для подачи рубленного волокна устройство снабжено эжектором, уста- 40 новленным на заднем конце зонда.

Всасывающий патрубок эжектора расположен перпендикулярно осям рубильного барабана и прижимного ролика. Как показала эксплуатация устройства для центробежного формосечений которых соответствует конфигурации рабочих участков барабана и прижимного ролика, размещенных в камере.. вания изделий, армированных волокнами, сочетание рубильной головки с эжектором обладает следукицими недостатками.

При рубке волокна происходит рассыпание филаментов жгута, что ухудшает их захват эжектором. Происходит налипание отдельных филаментов на поверхность прижимного ролика и рубильного барабана. Для получения достаточного разряжения во всасывающем патрубке эжектора необхо" дим значительный расход сжатого воздуха. Все это снижает надежность работы устройства.

Цель изобретения — повышение надежности работы устройства.

Поставленная цель достигается тем, что устройство, содержащее обогреваемую форму, установленную на опорных роликах, возвратно-поступательно перемещающийся многоканальный зонд для подачи компонентов с форсункой на подающем конце и с закрепленной на другом конце рубительной головкой, включающей барабан с ножами и контактирующий с ним прижимной ролик, снабжено. камерой для подачи сжатого воздуха, выходной конец которой расположен соосно с каналом зонда для подачи вблокна, а на боковой поверхности камеры выполнен вырез для захода рабочих участков барабана.

На выходном участке камеры установлены вкладыши, конфигурация поперечньгх сечений которых соответствует конфигурации рабочих участков барабана и прижимного ролика„ размещенных в камере.

Такое выполнение устройства обеспечивает попадание волокна после рубки непосредственно в канал камеры, по которому подается в -онд сжатый воздух, транспортирукиций рубленное волокно. Сжатый воздух, движущийся

3 ..1123

Ъ в канале камеры вдоль участков поверхностей барабана и прижимного ролика, размещенных в вырезе камеры, надежно захватывает рубленное волокно и транспортирует его по зонду внутрь формы, при этом воздух срывает с поверхностей барабана и прижимного ролика отдельные .филаменты рубленного волокна, предотвращая его налипание на них. 10

Ориентировочно диаметр канала камеры составляет 15 мм, скорость воздуха в нем до 20 м/с.

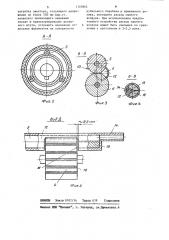

На фиг. 1 изображено устройство, общий вид; на фиг. 2 — разрез А;А на фиг. 1, на фиг. 3 — разрез

Б-Б на фиг. 1; на фиг. 4 — разрез

В-В на фиг. 1-, на фиг. 5 — вид Д на фиг. 1.

Устройство содержит. корпус 1 20 (фиг. 1-5), внутри которого размещена форма 2, установленная на опор ных роликах 3, один из которых является приводным.

Форма 2 окружена неподвижным электронагревателем 4, установленным внутри корпуса 1. Для подачи компонентов в полость формы 2 имеется многоканальный зонд 5, содержащий.штуцеры 6-8, предназначенные З0 для подачи соответственно смолы, отвердителя и воздуха. На конце зонда 5 жестко закреплены рубительная головка, включающая барабан 9 с ножами 10 для рубки армирующего волокна, расположенными по его образующей, прижимной ролик 11 и камера t2, содержащая канал Е и вырез Ж.

Зонд 5 жестко закреплен на каретке 13, совершающей возвратно-поступательное движение. Камера 12 на входе имеет штуцер 14 для подачи сжатого воздуха.

На фиг. 3 изображены барабан 9, снабженный ножами 10, расположенными

45 по его образующим, прижимной ролик

11 и камера 12.

В канале Е камеры 12 со стороны штуцера 14 подачи сжатого воздуха 50 неподвижно установлены два вкладыша

15 и 16. Конфигурация поперечных сечений вкладышей 15 и 16 соответствует конфигурации поперечных сечений частей барабана 9 и прижимного ро- 55 лика 11, расположенных в вырезе Ж. камеры 10. Ось канала Е камеры 12 параллелЬна осям барабана 12, при863 4 жимного ролика 11 и зонда 5. Канал

Е камеры 12 соединен с каналом многоканального зонда 5, по которому воздух транспортирует резанное волокно внутрь вращающейся формы. Барабан

9 и прижимной ролик 11 выполнены одинаковой длины. Ширина выреза Ж камеры 12 равна длине барабана 9 или прижимного ролика 11.

Устройство работает следующим образом.

Сжатый воздух, поступающий через штуцер 14, проходит через канал Е камеры 12, захватывая .рубленное волокно, подаваемое барабаном 9 и прижимным роликом 11 в канал Е, и направляет его через канал зонда 5 на внутреннюю поверхность вращающейся формы 2.

Вкладыши 15 и 16 устраняют завихрение воздуха, создаваемое торцовыми стенками барабана 9 и прижимного ролика, 11, размещенных в вырезе Ж камеры 12.

Таким образом, все волокна после рубки непосредственно попадают в струю сжатого воздуха. При этом последний срывает отдельные филамеьты с поверхности грижимного ролика

1! и барабана 9, что обеспечивает гарантированный прием и транспортировку рубленного волокна.

Одновременно по каналам многоканального зонда 5 осуществляют подачу на поверхность вращающейся формы

2 компонентов, необходимых для получения изделия. После нанесения на форму необходимого слоя материала производят его отверждение при температуре 100 С, затеи, изделие охлажо дают вместе с формой, после чего изделие извлекают из формы.

Далее цикл повторяется .

При использовании устройствапрототипа для рубки стеклоровинга марки РБН-13-25504П при давлении воздуха, подаваемого в эжектор 5 ати, во всасывающей части эжектора. (вследствие рассыпания жгута и налипания филаментов на поверхность рубильного барабана и прижимного ролика) образуются пробки из рубленного волокна, препятствующие нррмальному проведению технологичес кого процесса.

Подача.резанного жгута неносредственно в струю сжатого воздуха без нспользсивания всасывающего

1123863 патрубка эжектора, создающего разре" жение не более 500 мм вод.ст. позволяет производить надежный захват и транспортирование резанного жгута, устранить налипание отдельных филаментов на поверхности рубильного барабана и прижимного ро" лика, уменьшить расход сжатого воздуха. При использовании предлагаемого устройства расход сжатого воздуха может быть уменьшен по сравнению с прототипом в 2-2,5 раза.