Опока для вакуумной формовки

Иллюстрации

Показать всеРеферат

1. ОПОКА ДЛЯ ВАКУУМНОЙ ФОРМОВКИ, содержащая полый корпус, систему отсоса с вакуумной установкой, отличающаяся тем, что, с целью сокращения энергозатрат на вакуумирование, она снабжена рамкой, расположенной с внутренней стороны опоки, причем боковая поверхность рамки в вертикальном сечении представляет собой ломаную линию, центральная часть которой расположена вертикально , а верхняя и нижняя части выполнены полыми, соединены с системой вакуумирования и расположены под углом к стенкам опоки, и фильтрующими элементами , размещенными между рамкой и внутренним контуром нижней и верхней частей опоки. 2.Опока по п. 1, отличающаяся тем, что фильтрующие элементы выполнены в виде чередующихся перфорированных пластин , отверстия в которых расположень в щахматном порядке, между пластинами засыпан мелкозернистый материал, газопроницаемость которого ниже, чем у материала-наполнителя формы. (А) 3.Опока по п. 1, отличающаяся тем, что верхняя и нижняя части рамки расположены под углом 30-50°. 8 / ND СЛ О со Фмг.|

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

»»

ФигЛ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3577536/22-02 (22) 13.04.83 (46) 23.11.84. Бюл. № 43 (72) А. Л. Близнюк-Квитко, В. И. Юхновецкий, Н. П. Макеев и Б. Ф. Яковенко (7l ) Производственное объединение «Ворошиловградский тепловозостроительный завод им. Октябрьской революции» и Ворошиловградский проектно-технологический институт машиностроения (53) 621.744.3 (088.8) (56) 1. Авторское свидетельство СССР № 613703, кл. В 22 С 21/00, 1972.

2. Авторское свидетельство СССР № 910319, кл. В 22 С 21/00, 1980. (54) (57) 1. ОПОКА ДЛЯ ВАКУУМНОИ

ФОРМОВКИ, содержащая полый корпус, систему отсоса с вакуумной установкой, отличающаяся тем, что, с целью сокращения энергозатрат на вакуумирование, она снабжена рамкой, расположенной с внут„SU„„1125090

q g В 22 С 21 00; В 22 С 9 02 ренней стороны опоки, причем боковая поверхность рамки в вертикальном сечении представляет собой ломаную линию, центральная часть которой расположена вертикально, а верхняя и нижняя части выполнены полыми, соединены с системой вакуумирования -и расположены под углом к стенкам опоки, и фильтрующими элементами, размещенными между рамкой и внутренним контуром нижней и верхней частей о поки.

2. Опока по п. 1, отличающаяся тем, что фильтрующие элементы выполнены в виде чередующихся перфорированных пластин, отверстия в которых расположены в шахматном порядке, между-пластинами засыпан мелкозернистый материал, газопроницаемость которого ниже, чем у матерна- @ ла-наполнителя формы.

3. Опока по и. 1, отличающаяся тем, что верхняя и нижняя части рамки расположены под углом 30 — 50 .

1125090

Изобретение относится к литейному производству, а именно к конструкции опок для вакуумной формовки.

Известна опока для вакуумной формовки, содержащая перфорированные трубки с фильтрами, корпус с полостью, сообщающей перфорированные трубки с источником вакуума, и опорные цапфы, расположенные на противоположных стенках корпуса с их внешней стороны (1).

Недостатком опоки являются значительные затраты энергии на вакуум ирование вследствие натекания воздуха через щель между пленкой и корпусом опоки по ее периметру.

Известна также опока для вакуумной формовки, содержащая полый корпус и систему отсоса с вакуумной установкой (2).

Недостатком опоки также являются значительные энергозатраты на вакуумирование (»a создание в обьеме опоки определенного разрежения, обеспечивающего 20 технологически необходимую прочность формы). Применяемый в качестве наполнителя сухой формовочный песок, имеющий высокую газопроницаемость (незначительное сопротивление), располагается в опоке на пути натекаюгцего потока воздуха между щелью по периметру опоки и отсасывающим элементом. Кроме того, конструкция и расположение элементов системы отсоса

I-:е препятствует распространению в глубь формы части потока воздуха, натекающего в него через щель по периметру опоки со стороны лада и контрлада, что приводит к нерав омерному распределению разрежений в объеме наполнителя, и соответственно, снижает прочность формы.

Цельк> изобретения является сокращение эпергозатр iT на вакуумирование формы.

Поставленная цель достигается тем, что опока для вакуумной формовки, содержащая полый корпус, систему отсоса с вакуумной установкой, снабжена рамкой, рас- 40 положенной с внутренней стороны опоки, причем боковая поверхность рамки в вертикальном сечении представляет собой ломаную линию, центральная часть которой расположена вертикально, а верхняя и нижняя части выполнены полыми, соединены с системой вакуумирования и расположены под углом к стенкам опоки, и фильтрующими элементами, размещенными между рамкой и внутренним контуром нижней и верхней частей опоки. 50

При этом фильтрующие элементы выполнены в виде чередующихся перфорированных пластин, отверстия в которых расположены в шахматном порядке, между пластинами засыпан мелкозернистый материал, газопроницаемость которого ниже, чем у материала-наполнителя формы.

Кроме того, верхняя и нижняя части рамки расположены под углом 30 — 50 .

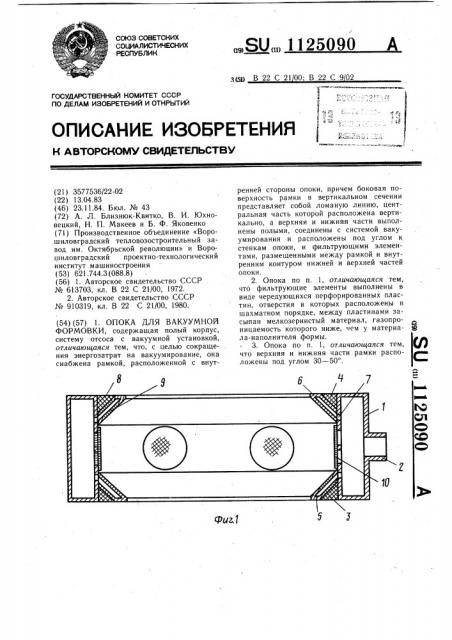

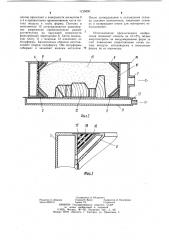

На фиг. 1 изображена опока, разрез; на фиг. 2 — разрез полуформы и плиты с моделью; на фиг. 3 — пример выполнения элемента повышенного сопротивления с газонепроницаемыми перегородками.

Опока содержит полый корпус 1 (фиг. 1), через штуцер 2 соединяемый с вакуумной установкой (не показана) . По периметру внутреннего контура опоки со стороны лада и контрлада установлены элементы 3 и 4 повышенного сопротивления, опирающиеся на полые рамки 5 и 6, сообщающиеся через отверстия 7 с полостью корпуса 1.

Рамки 5 и 6 имеют фильтрующие перегородки 8 и 9, выполненные из мелкой сетки или другого материала. Рамки установлены под углом 40 — 60 к плоскостям лада и контрлада, что обеспечивает полноту заполнения опоки формовочным песком. Элементы 3 и 4 изготовлены, например, из пористой керамики с размерами пор 5 — 10 мкм. Опока имеет элементы 10 системы отсоса, предназначенные, в основном, для откачки воздуха, натекающего в полумуфту во время заливки. Для изготовления полуформы используется модельная плита. 11 (фиг. 2), модель 12, синтетическая пленка 13 и 14, н а пол и и тел ь 15.

На фиг. 3 изображен пример выполнения элемента повышенного сопротивления из кварцевого песка 16 с размерами зерен

40 — 60 мкм, размещенного в кармане между корпусом 1 и рамками 5 и 6, и перекрытого для предотвращения высыпания сетками

17. Для увеличения сопротивления песка за счет удлинения линий тока и увеличения скорости потока воздуха в кармане установлены в виде лабиринта газонепроницаемые перегородки 18:

Опока работает следующим образом.

Предварительно нагретую синтетическую пленку 13 укладывают на модель 12 и модельную плиту 11. Затем на плиту 11 устанавливают опоку и заполняют ее рабочую полость на пол нителем 15, который уплотняет кратковременной вибрацией. По контрладу опоку накрывают пленкой 14 и подключают штуцер 2 к вакуумной установке. При этом через отсасывающие элементы 0 и фильтрующие перегородки 9 воздух, находящийся в порах наполнителя 15, отсасывается в вакуумную систему, одновременно через фильтрующие перегородки 8 удаляется воздух из пор элементов 3 и 4 повышенного сопротивления, а в последние неплотности (щель) между пленками и стенками опоки натекает воздух из атмосферы. Через некоторое время устанавливается стационарный поток воздуха, протекающего от щели к перегородке 8, и на ее поверхности устанавливается стабильное разрежение, которое определяет разрежение в объеме на пол нителя 15. Под действием перепада давлений пленки 13 и 4

1 125090

iРиг.Z

"17 78 !6

Составитель А. Юсурович

Техред И. Верес Корректор Л. Пилипенко

Тираж 774 11одписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5 Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4

Реда кто р А. Ш а ндо р

Заказ 8395/! 0 плотно прилегают к поверхности элементов 3 и 4 и препятствуют проникновению части потока воздуха в глубь формы. Поэтому в наполнителе 15 устанавливается равномерное разрежение приблизительно равное достигнутому. на наружной поверхности фильтрующих перегородок 8. Затем модельную плиту 11 с моделью 12 извлекают из полуформы. Аналогичным образом изготавливают вторую полуформу. Обе полуформы собирают и заливают жидким металлом.

После затвердевания и охлаждения отливки удаляют наполнитель, извлекают отливку и возвращают опоки для повторного использования.

Использование предлагаемого изобретения позволяет снизить на 1О-15о/о общие энергозатраты на вакуумирование форм за счет повышения сопротивления опоки потоку воздуха. натекающему в вакуумную форму по ее периметру.