Интенсификатор кипения стали

Иллюстрации

Показать всеРеферат

ИНТЕНСИФИКАТОР . КИПЕНИЯ СТАЛИ, включающий кокс, отличающийся тем, что, с целью повышения качества стали и макроструктуры слитка, он дополнительно содержит сульфидно-спиртовую барду и огнеупорную глину при следуюшем соотношении ингредиентов, мас.%: Сульфидно-спиртовая . барда10-14 Огнеупорная глина4-8 КоксОстальное (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) пл!32а9 3зак 1ГаП пп 13209 закл. аг сР пл ага9 3закл 2сР.ап пл 132а9 закл. 5C CP пл /3209 3 зак 3Д.Ос7 пл /3209 3 закл бД.СР (21) 3617343/22-02 (22) 08.07.83 (46) 23.11.84. Бюл. № 43 (72) В. М. Сафонов, В. С. Сапиро, М. М. Перистый, В. А. Зайцев, С. Н. Ти мощен ко, В. В. Приходько, В. С. Ворошилин, О. В. Филонов, Н. М. Омесь, В. Ф. Поляков, Я. А. Шнееров, С. Ф. Карп, В. П. Григорьев и В. И. Шустенко (71) Донецкий ордена Трудового Красного

Знамени политехнический институт (53) 621. 745.58(088.8) (56) 1. Авторское свидетельство СССР № 749549, кл. В 22 D 7/00, 1979.

2. Авторское свидетельство СССР № 645749, кл. В 22 D 7/00, 1979.

3. Авторское свидетельство СССР № 499943, кл. В 22 D 7/00, 1976.

4. Авторское свидетельство СССР № 451747, кл. С 21 С 5/00, 1975. з(Ю B 22 D 7 00 С 21 С (54) (57) ИНТЕНСИФИКАТОР . КИПЕНИЯ СТАЛИ, включающий кокс, отличаю, щийся тем, что, с целью повышения качест/ ва стали и макроструктуры слитка, он дополнительно содержит сульфидно-спиртовую барду и огнеупорную глину при следующем соотношении ингредиентов, мас.%:

Сульфидно-спиртовая барда 10 — 14

Огнеупорная глина 4 — 8

Кокс Остальное

112509!

Изобретение относится к черной металлургии, в частности к производству кипя.цей стали.

Известен интенсификатор кипения стали, применяемый в связи с увеличением скорости наполнения изложниц при разливке, который вводят в изложницу в начале или по ходу наполнения в виде порошков или брикетов, например, содержащих, вес. /o. окалина 75 — 80; натриевая селитра 12 — 18;

1О плавиковый шпат 1 — 2; известь — остальное (1).

Известен интенсификатор кипения, включающий кислород и углесодержащие компоненты, вес. /o. плавиковый шпат 5 — 7; коксик 27 — 30; сидерит 30 — 60; окалина— остальное (2) . применение интенсификаторов, содержащих окислительные и шлакообразующие компоненты вызывают повышение концентрации кислорода в стали, и, следовательно, это вызывает ухудшение внутренней структуры слитка, а повышение количества шлака в изложнице затрудняет химическое закупоривание. Данные интенсификаторы не изменяют общую картину массообмена слитка, они лишь увеличивают приток кислоро- 25 да в металл извне.

Известно использование в смеси для разливки стали сульфидно-спиртовой барды, и кокса (3).

Однако да нная смесь не обеспечивает интенсивного массообмена в изложницах.

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является интенсификатор кипения, стали, включающий кокс (4).

Однако применение углеродистого порошка имеет ряд существенных недостатков:

Порошок частично выносится горячим азом из изложницы, флотируется пузырями газов, выделяющихся при кипении и, следовательно, не изменяет гидродинамику 40 слитка и массоперенос реагентов к поверхности формирующейся корки из объема металла. Реакции окисления углерода предшествует его растворение в стали и перенос циркуляционными потоками в глубинные объемы слитка, где действие его неэффективно из-за повышенного ферростатического давления. По этой причине возможно науглероживание металла, которое для низкоуглеродистой кипящей стали не желательно. 50

При применении углеродистого порошка часто наблюдается вспенивание металла и шлака в изложнице, что приводит к необходимости добавки алюминия по ходу разливки и к образованию пленки на поверхности слитка, что ухудшает его качество.

Целью изобретения. является повышение качества стали и макроструктуры слитка.

Поставленная цель достигается тем, что интенсификатор кипения стали, включающий кокс, дополнительно содержит сульфидноспиртовую барду и огнеупорную глину при следующем соотношении ингредиентов, м ас. /o .

Сульфидно-спиртовая барда 10 — 14

Огнеупорная глина 4 — 8

Кокс Остальное

Применение углерода не увеличивает количество шлака в изложнице, дает возможность снизить концентрацию кислорода в стали и оксидных неметаллических включений в слитке.

В процессе формирования беспузыристой корки слитка важная роль принадлежит факторам, определяющим размер пузырей в момент их отрыва и массоперенос реагентов к их поверхности из объема металла.

При различных вариантах разливки кипящей стали (сверху или сифоном) подачи смеси в донную часть изложницы вызывает реакцию между монолитным углеродистым материалом и растворенным в стали кислородом. В результате интенсивной циркуляции металла формирующиеся на границе кристаллов пузыри СО отрываются от растущего фронта кристаллизации, что предотвращает образование сотовых пузырей.

Сформированная масса вызывает и поддерживает интенсивное кипение металла не только в активной зоне, непрерывно перемещающейся вверх при разливке, но, что особенно важно, в нижней застойной зоне, где реакция окисления углерода заторможена ферростатическим давлением и создаются условия для захвата пузырей растущим фронтом кристаллизации. Кроме того, в связи с высокой химической и капиллярной активностью твердого углерода, находящегося в процессе разливки в нижней части слитка кипение имеет восстановительный характер.

Нанесенная масса не разрушается в контакте с жидким металлом и предохраняет поддон от размывания струей металла. Это исключает вынос вещества из изложницы и обеспечивает непрерывную подачу углерода в расплав. Наличие сульфидно-спиртовой барды из-за выделения летучих предохраняет массу от намораживания металла, интенсифицирует массооб менные процессы в изложнице, следовательно, сульфидно-спиртовая барда используется в качестве активного компонента и выполняет роль связующего.

Сульфидно-спиртовая барда из-за выделения летучих компонентов предохраняет интенсификатор от намораживания металла, определяет его прочность и в сочетании

1125091 с огнеупорной глиной обеспечивает надежное сцепление массы с поддоном. Следовательно интенсифицирует массообменные процессы в изложнице.

При содержании сульфидно-спиртовой барды менее 10О/о затруднено получение гомогенной массы, а следовательно, необходимых физико-механических свойств материала. При этом количестве сульфидноспиртовой барды не обеспечивается стабильное кипение металла в изложницах.

Если в составе интенсификатора барды находится в пределах 10 — 14О/р, то интенсификатор имеет равномерную реакционную способность, механическую прочность.

В контакте с жидким металлом на поверх- 15 ности интенсификатора кипения из-за отгонки летучих при нагреве барды не происходит намораживания металлической корочки.

При содержании барды выше 14 /о интенсификатор частично разрушается газами и из-за повышенной жидкотекучести связующих происходит обеднение связкой верхних слоев интенсификатора, это приводит к уменьшению его прочности, вследствие чего ухудшается структура слитка. 25

Огнеупорная глина введена в состав интенсификатора для обеспечения надежного сцепления массы с поддоном, это обеспечивает барботаж всего металла и интенсифицирует массообменные реакции.

При содержании глины меньше 4О/р про-, ЗО исходит разрушение брикета на первых минутах разливки, это объясняется тем, что не обеспечивается достаточная площадь контакта связующего с основой.

Если количество введенной в состав интенсификатора глины находится в пределах 4 — 8О/ц, то он обладает надежными адгезионными свойствами, достаточной термостойкостью. В изложнице наблюдается характерное бурление в центре. Это обеспечивает условия для уменьшения раз- 40 мера пузыря в момент его отрыва от фронта кристаллизации и усиливает массоперенос углерода и кислорода из объема металла к поверхности растущих пузырей. Это позволяет увеличить толщину беспузяристой корки слитка даже при относительно низких концентрациях кислорода в стали.

При содержании глины выше 8 /р реакционная способность постепенно снижается, а при 12О/р она практически раВна нулю.

Это объясняется тем, что слой глины полностью обвола кивает зерна углеродистой основы

В изобретении углеродистый материал— кокс, взаимодействуя со сталью вызывает и поддерживает интенсивное кипение металла не только в активной зоне, непрерывно перемещающейся вверх при наполнении слитка, но, что особенно важно, в нижней застойной зоне, где реакция окисления углерода заторможена ферростатическим давлением и создаются условия для захвата пузырей растущим фронтом кристаллизации.

Кроме того, в связи с высокой химической и капиллярной активностью твердого углерода, находящегося в процессе разливки в нижней части слитка, кипение имеет восстановительный характер. Поэтому происходит снижение содержания кислорода в металле опытного слитка по сравнению со сравнительным.

Интенсифицирующую смесь для разливки кипящей стали изготавливают из кокса с размером частиц 0 — 5 мм, сульфидноспиртовой барды в количестве 12 /р и огнеупорной длины — 6 /о.

После смешения компонентов в течение

10 мин масса засыпается в бункер с питателем и в количестве по 5 кг помещается в кюмпельные части поддонов 20 т слябовых изложниц при температуре поддонов 250 С.

Производится 15-ти минутная сушка массы. После этого масса надежно закрепляется на поддонах. Предложенный интенсификатор кипения стали обладает техническими преимуществами перед известным.

Он позволяет снизить и стабилизировать в более узких пределах окисленность металла.

Содержание кислорода в стали снижается на 20 — 30, а расход алюминия на химзакупоривание — на 35 — 45О/р. Толщина беспузыристой корки слитка увеличивается в

1,5 — 2 раза.

Изобретение иллюстрируется составами интенсификаторов и показателями качества металла, полученного с их использованием, которые приведены в таблице.

ll25091 м м сп

О м

D с! О м м

Х

О Ь-: (O

Р

Э

Ц

О» б Gl

Ю л л

О О

О

О л

<:л Q»

О О

» л л

О О О

О л

О с» ) л

О л

W Ж

О л

D л

О с 4 О »

О л л

D О

Ю л

D л

Ю л

О » О » О

О О л л л

О О D

О

Х

О сс!

Х

Х

Ц

Г» сс!

Х

Е»

О

»Х

Д

Ю сс

Е»

Х

Х

t(В

Р

О»

Х я

О

Х

А

Ц

Э

Х

О

О х

О

О х д

Э

Е»

Х о

О х

Е»

Х

Х (K

О»

О Э

Х (tj

Х

О

О

И

Х

Е»

1

Х

Ц

Х

° в

Ц () !

Х

Ц

О о

О о

Х х и

Х сс!

Р

Х

Ф 1

Х ж

Х О

g f»

1 Х р»р л

@ Х

Х Х

v сб сб х m î л сс! !

Х Ck

О с» р, о

QJ Х

1

О Х

Х

Ж

О

О сО

О <б

1:» О

1 (Р сО Ж

О

Е»

О Q сО

D 0O Ю - О С.с -с М м с» \ с» ) Р 1 Р 1 Сл) Р 1

»" с 4 О сс"с

D D О л О л л л Ю л

О О D О О О О Ю О

Ю

N О О С 4 00» сО СЧ О

CO 00 CO CO CO Г CO CO 00

С"! с 1 С 4 .4 » O О D О

)Б

Х Х

С»1 М» СС ) О С CO Ch m Е»

Ж О

1125091

Составитель И. Гончарук

Редактор А. Шандор Техред И. Верес Корректор О. Билак

Заказ 8395/10 Тираж 774 Подлисное

ВНИИПИ Государственного комитета СССР по делам изобретений н открытий! 13035, Москва„Ж вЂ” 35, Раушская наб;, д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Содержание кислорода в стали 08КП, отлитой с углеродистым интенсификатором, меньше, чем в обычном слитке стали 08КП.

В результате такой обработки содержание кислорода снижается в среднем на 30 /о.

Вследствие такой интенсификации кипения стали в изложнице увеличивается толщина беспузыристой корки слитка.

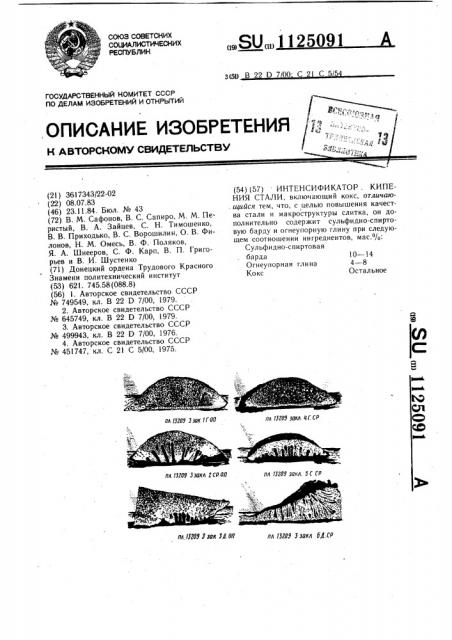

На чертеже показана макроструктура угловых темплетов опытного и сравнительного слитков одной плавки.

Минимальный экономический эффект от изображенного интенсификатора заключается в снижении расходного коэффициента металла на слябинге за счет повышения качества слитка.

Для расчета принимают следующие данные: расходный коэффициент металла на слябинге до внедрения мероприятия—

1,122 т/т; расходный коэффициент металла на слябинге после внедрения мероприятия—

l,120 т/т; разность цены годного и возврата — Ь С = 40,03 руб/т; удельный расход интенсификатора — М = 0,25 кг/т; цена

1 т предлагаемого интенсификатора С =

60 руб.

Годовой объем выплавляемой кипящей стали в условиях Ждановского завода

10 им. Ильича /=2000000 т.

При этом минимальный экономический эффект составит Гэ=Я.ЛС (1,122 — 1,120)—

Q.С-М = 2000000-40,03 (1,122 — 1,120)

2000000.60.0,00025 = 160000 — 30000=

130000 руб/год или 0,065 руб/т.

15 Ожидаемый годовой экономический эффект от использования предлагаемого объекта в максимальном объеме на заводах . Донецкой области составляет 570 тыс. руб.