Устройство для прессования трубных заготовок из порошка

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ТРУБНЫХ ЗАГОТОВОК ИЗ ПОРОШКА, вкл очающее матрицу и соосио расположенные в ней отфавочный стержень и пуансон с закрепленной аа. его рабочем торце пресс-шайбой, установленной с возможностью возвратно-поступательного перемещения, отличающееся тем, что, с целью повыщения его производительности, матрица снабжена бункером с кольцевым отсекателем и выполнена с радиальными каналами, наклоненнь1ми к горизонтальной плоскости под углом 5060 , при этом кольцевой отсекатель i жестко соединен с пуансоном, а. матрица и оправочный стержень жестко соединены между собой.

„,SU,, 1125105 А

СОЮЗ СОВЕТОНИХ

СО,ИМЪ5ПЮ

РЕСПУБЛИН уур В 22 Р 3/20; В 30 В 15/02

ГОС1ЩАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРИЕНИЯ И ОТНРЬПЪ9,f

ОПИСАНИЕ ИЗОБРЕТЕНИЯ/ „.. / навтаюснамм v ;„",.;-::Ф

М

Юа

Ю

Сп

)(21) 3583223/22-02 (22) 21.04.83 (46) 23.11.84. Бюл. В 43

;-(72) А.В.Степаненко, Л.А.Исаевич,, 1А.А.Веремейчик и С.В.Жилкин

:(71) Белорусский ордейа Трудового

Красного Знамени политехнический ..йнститут (53) 621 ° 762.4(088.8)

{56) 1. Виноградов Г.А .,и Радомыселвский И,Д. Прессование и прокатка . метаплокерамнческих материалов.

М., "Металлургия", 1963, с. 47.

2. Авторское свидетельство СССР

Э. 952439, кл. В 22 Р 3/20, 1981. (54) (57) УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ

ТРУБНЫХ ЗАГОТОВОК ИЗ ПОРОШКА, включающее матрицу и соосно расположенные в ней оправочный стержень и пуансон с закрепленной íà его рабочем торце пресс-шайбой, установленной с возможностью возвратно-поступательного перемещения, о т л и ч а ющ е е с я тем, что, с целью повышения его производительности, матрица снабжена бункером с кольцевым отсекателем и выполнена с радиальными каналами, наклоненными к горизонтальной плоскости под углом 5060, при этом кольцевой отсекатель жестко соединен с пуансоном, а мат- I рица и оправочный стержень жестко соединены между собой.

1 1125

Изобретение относится к порошковой металлургии, в частности к уст" ройствам для изготовления трубных заготовок прессованием металлического порошка.

Известно устройство для прессования трубных заготовок йз порошка, содержащее матрицу, пуансон с иглой, подпрессовочную втулку и мундштук f1/

К недостаткам .устройства относит ся низкая производительность и ограниченность его технологических возможностей.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для прессования трубных заготовок иэ порошка, включающее матрицу и соосно расположеннные в ней оправочный стержень и пуансон с закреплен-: ®О иок:на его рабочем торце пресс-шай; бой, установленной с возможностью возвратно-поступательного переме.щения 2 .

Недостатком известного устройстт» ва является низкая производитель" ность, обусловленная длительностью технологического цикла прессования.

Целью технического решения являет ся повышение производительности устройства.

Указанная цель достигается тем, что в устройстве для прессования трубных заготовок иэ порошка, включающем матрицу и соосно расположенные в ней оправочный стержень и пуан-.3> сон с закрепленной на его рабочем .торце пресс-шайбой, установленной с возможностью возвратно-поступа- . тельного перемещения, матрица снаб-,, жена бункером с кольцевым отсеквте« 4О лем и выполнена с радиальными каиаПами, наклоненными к горизонтальной плоскости под углом 50-60, при этом кольцевой отсекатель жестко соединен с пуансоном, а матрица и справочный стержень жестко соединены weepy собой.

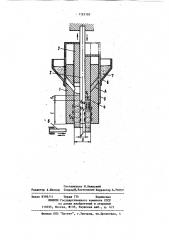

На чертеже изображена схема пред-, лагаемого устройства.

Устройство состоит из матрицы 1, в которой расположены .оправочный стержень 2 и пуансон 3, с закрепленной на его .рабочем торце сменной пресс-шайбой 4, кольцевого отеекателя 5, жестко соединенного с пуансоном, загрузочного бункера 6 с порошком 7 и шибера 8, установленного на выходе заготовки из матрицы.

105 2

Оправочный стержень 2 и матрица 1 установлены неподвижно относительно друг друга.

В стенке матрицы находятся радиальные каналы А, расположенные к горизонтальной плоскости под углом 5060". Эксперимертально установлено, что прй уменьшении этого угла порошок не заполняет полностью радиальные каналы, что приводит к уменьшению количества порошка, подаваемого в матрицу, и, как следствие, снижению производительности устройства.

С увеличением угла наклона радиальных канапов выше 60 увеличивается длина нерабоЧей части матрицы, а, следовательно:, н металлоемкость устройства в целом.

Движение пуансона осуществляется от индивидуального привода, например, fндроцилиндра (не показан) .

Регулирование хода пуансона осуществляется за счет изменения рабочего хода поршня гидроцилиндра.

: Устройство работает следующим образом.

В нижнюю часть матрицы 1 вставляют технологическую втулку (не показана); выполняющую роль нижнего пуансона, которая обеспечивает необходимое усилие подпора для прессования первых порций порошка. Перемещаясь вниз, пуансон 3 перекрывает радиальные канапы А, через которые происходит поступление порошка в рабочую зону матрицы 1. Кольцевой отсекатель 5, жестко связанный .с пуансоном 3, также опускается вниз и при совпадении отверстий, находящихся в его стенке, с радиальными каналами порошок 7 заполняет полость последних. При движении пуансона 3 вверх, кольцевой отсекатель 5 перекрывает радиальные каналы со стороны . загрузочного бункера 6,, а сам пуансон открывает отверстия каналов внутри матриц, иэ которых порошок высыпается и равномерно заполняет полость матрицы. Поступившая порция порошка уплотняется при последующем ходе пуансона вниз, а во время его движения вверх в зону прессования подается новая порция порошка, которая уплотняется таким же способом. как и первая и образует с ней прочное соединение. С каждым рабочим ходом пуансона трубная заготовка перемещается вдоль матрицы на вели3 1125 чину, равную высоте новой спрессованной порции порошка.

Технологическая втулка, выполняющая роль нижнего пуансона, выталкивается иэ матрицы трубной заготов" кой, состоящей as спрессованных п порций порошка, общая длина которых равна длине рабочей .части матрицы, контактирующей с порошком. В дальнейшем роль нижнего пуансона выпол- 1О няет уже спрессованная трубная заготовка.

Прочное соединение отдельных порций порошка, периодически подаваемых в матрицу, обеспечивается благодаря 15 использованию пресс-шайбы, выполненной as упругого материала. Это объясняется тем, что участки порошка, контактирующие непосредственно с пресс-шайбой, обволакиваются упругим 20, материалом этой пресс-Ыайбы за счет. ее .упругого сжатия, предохраняя тем самым обращенные к.ней поверхности частиц порошка от пластической деформации. При поступлении очередной 25

° порции порошка частицы, попадающие во впадины свободной поверхности спрессованной порции, в. результате действия пуансона деформируются..

При этом происходит сдвиг между час- 30 тицами предварительно спрессованной и уплотняемой порции и возникающие в результате этого касательные на- . пряжения обеспечивают прочное соеди".

I кение отдельных порций порошка и по35 лучЕние длинномерных трубных заготовок.

С целью получения мерных трубных заготовок, например втулок, колец, пресс»шайбу as упругого материала

° заменяют на металлическую (жесткую), 40 а на выходе заготовки из матрицы устанавливают шибер. В этом случае порции порошка, периодически подавае- . мые в рабочую полость матрицы, не . образуют .между собой прочного соеди- 45 кения, так как микронеровности, яв- ляющиеся одним из основных условий прочного соединения, сглаживаются в результате пластической деформа ции выступов частиц порошка в зоне контакта с жесткой пресс-шайбой. Отделение мерных трубных заготовок друг от друга осуществляется шнбером, совершающим возвратно-поступательное движение в направлении пер- 55 пендикулярном оси заготовки, в момент, когда в полость матрицы подается очередная порция порошка.

Использование предлагаемого устройства, которое обеспечивает автоматическую подачу порошка в зону прессования при периодическом движении прессующего пуансона, позволяет повысить производительность процесса получения трубных заготовок за счет сокращения времени операции загрузки порошка в матрицу.

В данном устройстве матрица и оправочный стержень выполнены гладкими беэ конических участков. При этом длина матрицы и оправочного стержня выбирается такой, чтобы силы контактного трения, возникающие на их боковых поверхностях при движении трубной заготовки, создавали усилие подпора, достаточйое для осевого уплотнения вновь поступившей порции порошка. Следовательно, формование трубной заготовки в данном случае возможно без операции перемещения оправочного стежня.. Это позволяет увеличить производительность устройства sa счет сокращения времени на уплотнение каждой порции порошка и уменьшить габариты и метаплоемкость устройства эа счет исключения приво,да перемещения оправочного стержня.

В частности, при скорости движения пуансона, равной 30 мм/с полное время одного цикла прессования в пред;лагаемом устройстве составляет

4,54 с, а в известном — 11,544 с.

Отсюда следует, что число циклов прессования за один час работь предлагаемого устройства равно 792, а ,известного устройства — 312.

Следовательно, применение предлагаемого описанного устройства поэво ляет в 2,5 раза увеличить производительность процесса прессования трубных заготовок.

Отсутствие конических переходов на рабочих поверхностях матрицы и оправочного стержня позволяет изготавливать их более сложной конфигурации, например, для получения трубных заготовок, с овальным, треугольным, шлицевым поперечным сечениями, а замена эластичной прессшайбы на металлическую (жесткую) позволяет получать мерные трубные заготовки, например, втулки и кольца. Все это значительно расширяет технологические возможности устройства.

Составитель И. Киянский

Редактор А.Шандор ТехредЖ.Кастелевич Корректор А.Тяско .

Заказ 8396/11 Тираж 774 Подлисное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г.ужгород, ул.Проектная, 4