Устройство для разборки прессовых соединений

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ РАЗБОРКИ ПРЕССОВЫХ СОЕДИНЕНИЙ, содержащее корпус с размещенными в нем захватами и. штоком, имеющим на боковой поверхности обращенные одно к другому заплечики, и связанным со штоком силовым гидроцилиндром , отличающееся тем, что, с целью повышения производительности, высота сводящего захваты заплечика щтока больше высоты разводящего заплечика. (Л to СП to 4

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН за В 25 В 27/02

OllHGAHHE ИЗОБРЕТЕНИЯ

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ

Фиг!

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3396422/25-28 (22) 11.02.82 (46) 23.11.84. Бюл. № 43 (72) Ю. В. Ларионов и А. В. Киров (71) Куйбышевский сельскохозяйственный институт (53) 621.883(088.8) (56) 1. Семенов В. М. Нестандартный инструмент для разборочно-сборочных работ. М., «Колос», 1970, с. !98, рис. !88б.

2. Авторское свидетельство СССР

¹ 692721, кл. В 25 В 27/067, 1975.

„„ЯЦ„„1125124 A (54) (57) УСТРОЙСТВО ДЛЯ РАЗБОРКИ

ПРЕССОВЫХ СОЕДИНЕНИЙ, содержащее корпус с размещенными в нем захватами и штоком, имеющим на боковой поверхности обращенные одно к другому заплечики, и связанным со штоком силовым гидроцилиндром, отличающееся тем, что, с целью повышения производительности, высота сводящего захваты заплечика штока больше высоты разводящего заплечика.

1125124

Изобретение относится к разборочной оснастке, применяемой при ремонте и техническом обслуживании машин и механизмов на авторемонтных заводах и автотранспортных предприятиях, в частности, для выпрессовки сальников из сопряженного с ними корпуса.

Известен съемник, содержащий охваты.вающие приводной упорный шток захваты, связанные диском с корпусом привода и разводящиеся в рабочее положение разжим- !0 ным конусом упорного штока (1).

Недостатком данного устройства является малая радиальная глубина захватывания, не обеспечивающая выпрессовку деталей типа «сальник», что обуславливается конструкцией связи захватов с корпусом привода, вызывающей их перекос и заедание при разведении на большую радиальную глубину.

Наиболее близким к изобретению является устройство для разборки прессовых соединений, содержащее корпус с размещенны- 20 ми в нем захватами и штоком, имеющим на боковой поверхности обращенные одно к другому заплечики одинаковой высоты, и связанным со штоком силовым гидроцилиндром (2) .

Недостатком известного устройства является его низкая производительность, обусловленная необходимостью выполнения процесса жесткого закрепления охватывающей детали распрессовываемого объекта на связанной с корпусом гидроцилиндра опоре. З0

Цель изобретения — повышение производительности устройства.

Поставленная цель достигается тем, что в устройстве для разборки прессовых соединений, содержащем корпус с размещенными в нем захватами и штоком, имеющим на боковой поверхности обращенные одно к другому заплечики, и связанным со штоком силовым гидроцилиндром, высота сводящего захваты заплечика штока больше высоты разводящего заплечика. 40

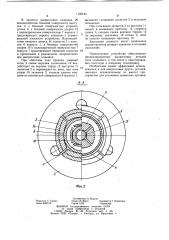

На фиг. 1 изображено устройство нри исходном положении захватов, продольный разрез; на фиг. 2 — разрез А-А на фиг. 1 (при рабочем положении захватов).

Устройство состоит из корпуса 1, захватов 2 и упорного штока 3, на котором уста45 новлен упорный колпак 4.

Корпус 1 имеет фланец 5 для закрепления его на приводе (не показан) и разводящий захваты 2 конус б, внутри которого выполнены цилиндрическая 7 и коническая 8 по- 50 верхности. Захваты 2 выполнены в виде сухарей, в совокупности представляющих диаметрально разрезанную на несколько частей фасонную втулку, и имеют опорный фланец 9, упор 10, внутренний выступ 11, ограниченный верхним !2 и нижним 13 торцами, и жестко закрепленный на захватах 2 опорный конус 14. Упорный шток 3 имеет кольцевую проточку 15, образующую верхнее.16 и нижнее 17 заплечики, причем заплечико 16 больше заплечика 17.

На верхнем конце штока 3 выполнена резьба 18 для монтажа упорного колпака 4, а на нижнем конце — резьбовое отверстие 19 для закрепления штока 3 на приводе. Упорный колпак 4 имеет опорный венец 20, выполненный в форме галтели, и установочный конус 21.

Устройство фланцем 5 жестко крепится на корпусе привода, например на корпусе гидроцилиндра 22, приводной шток 23 которого резьбовым хвостовиком 24 ввернут в резьбовое отверстие 19 упорного штока 3.

На устройство устанавливается распрессовываемый объект, например ступица 25 заднего колеса автомобиля, с запрессованным в нее сальником 26 и смонтированным за ним подшипником 27.

Устройство работает следующим образом.

В исходном положении захваты 2 максимально сведены к центру устройства и своими выступами 11 утопают в проточке 15 упорного штока 3, охватывая ее, а упорный колпак 4 находится в нижнем положении.

Распрессовываемый объект, например ступица 25 заднего колеса автомобиля, устанавливается на упорный колпак 4 таким образом, что галтель внутреннего кольца подшипника 27 ложится на галтель опорного венца 20, а опорный фланец 9 захватов 2 становится против пространства между сальником 26 и подшипником 27. Установочный конус 21 обеспечивает удобство установки ступицы 25 на упорном колпаке 4.

При включении привода упорный шток 3, перемещаясь вверх, воздействует своим заплечиком 17 на нижние торцы 13 выступов 11 захватов 2, поднимая их вверх, при этом распрессовываемый объект также поднимается, увлекаемый упорным колпаком 4.

Вследствие взаимодействия опорного ко- нуса 14 захватов 2 с конусом 6 корпуса 1 захваты 2 расходятся, при этом нижние торцы 13 выступов 11 захватов 2 скользят по заплечику !7 упорного штока 3, а опорные фланцы 9 входят в пространство между подшипником 27 и сальником 26.

Когда нижние торцы 13 выступов 11 сходят с заплечика 17 упорного штока 3, подъем и расхождение захватов 2 прекращается, при этом они опираются боковой поверхностью выступов 11 на боковую поверхность упорного штока 3 и скользят по ней, а боковой поверхностью упоров 10 опираются на цилиндрическую поверхность 7 корпуса 1.

При дальнейшем перемещении, упорного штока 3 увлекаемая упорным колпаком 4 ступица 25 продолжает подъем и сальник 26, опираясь своим внутренним торцом на опорный фланец 9 неподвижных захватов 2, выпрессовывается из ступицы 25.

11251

В процессе выпрессовки сальника 26 взаимодействие боковой поверхности выступов 11 с боковой поверхностью упорного штока 3, а боковой поверхности упоров !О с цилиндрическом поверхность1о 7 корпуса 1 предотвращает перекос захватов в диаметральной плоскости устройства. Взаи модействие опорного конуса 14 захватов 2 с конусом 6 корпуса 1, а боковых поверхностей упоров 10 с цилиндрической поверхностью 7 корпуса 1 предотвращает смещение захватов 1О в продольном и радиальном направлениях при выпрессовке сальника.

При обратном ходе привода упорный шток 3 своим верхним заплечиком 16 воздействует на верхние торцы 12 выступов 11 захватов 2 и перемещает их вниз, при этом упоры 10 захватов 2, скользя своими концами по конической поверхности 8 корпуса 1, 24

4 вызывают схождение захватов 2 в исходное положение.

При схождении захватов 2 их выступы 1! входят в кольцевую проточку 15 упорного штока 3,- скользя своим верхним торцом 12 по верхнему заплечику 16 штока 3, пока не охватят кольцевую проточку 15.

Благодаря разности высот заплечиков осуществляется возврат захватов в исходное

1 положение.

Предлагаемое устройство обеспечивает механизированную выпрессовку деталей тнпа «сальник», в том числе и смонтированных вплотную к опорному подшипнику.

Изобретение может эффективно использоваться и для выпрессовки других деталей, имеющих незначительное по высоте пространство для установки захватных органов.

Редактор С. Саеико

Заказ 8401/12

Составитель А. Видуля

Техред И. Верес Корректор Г. Решетник

Тираж 1032 Подписное

ВНИИПИ Государственного комитега СССР ло делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Ра1гшская наб., д. 4/5

Филиал ППП «Патентх, г. Ужгород, ул. Проектная, 4