Способ термической обработки протяжных изделий

Иллюстрации

Показать всеРеферат

СПОСОБ ТЕРМИЧЕСКОПОБРАБбГКИ ПРОТЯЖНЫХ ИЗДЕЛИЙ, включающий нагрев , охлаждение и повторный нагрев под натяжением, отличающ и и с я тем, что, с целью получения изделий высокой прямолинейности с минимальной утяжкой, обработку ведут в условиях ползучести путем электроконтактного нагрева до 920980°С за время 1,5-3,5 с под натяжением 20-40% предела прочности нагретого изделия, охлаждение производят в масле, а повторный нагрев ведут до температуры отпуска, при этом охлаждение и нагрев под отпуск проводят с тем же натяжением. (Л С

0С103 008ЕТСНИХ ссйююю

РЕСПУБЛИК

aS (11) ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОИЧ .ТЕНИЙ И ЩНРЬ1ТЪФ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ н вата снсвн свснтвсъссвн

1Ё(21) 3418788/22-02 (22) 07 ° 04. 82 (46) 23.11.84. Бюл. к 43 (72) И.М. Гельфанд, С.Б. Пушкин и Е:И. Торчинский (71) Всесоюзный научно-исследовательский институт метизной промышленности (53) 621.785.3(088.8), (56) 1. Патент США h" 3615923, кл. С 21 D 1/18, 1971.

2. Авторское свидетельство СССР

У 384903, кл. С 21 D 9/52, 1973. фцр С 21 D 9/52 С 21 D 1/40 (54) (57) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБ6 КИ ПРОТЯЖНЫХ ИЗДЕЛИЙ, включающий нагрев, охлаждение и повторный нагрев под натяжением, о т л и ч а ю— шийся тем, что,.с целью получения изделий высокой прямолинейности с минимальной утяжкой, обработку ведут в условиях ползучести путем электроконтактного нагрева до 920"

980 С эа время 1,5-3,5 с под натяжением 20-40Х предела прочности.нагретого изделия, охлаждение производят в масле, а повторный нагрев ведут до темпераi óðû отпуска, при этом охлаждение и нагрев под отпуск проводят с тем же натяжением.

1125271

Изобретейне относится к области термической обработки ленты, прово-. локи и протяжного профильного ма-! териала из углеродистых сталей.

Известны способы совмещения про- 5 цесса термической обработки с правкой Г13.

Эти способы предотвращают или сни жают коробление, возникающее в процессе обработки ленты, однако они не позволяют полностью исправить дефекты, которые имеет лента до термообработки, такие, как серповидность и винтообразность, называемые дефектами геометрии;- Увеличение натяжения 15 с целью ликвидации серповидности и винтообразности приводит к утяжке, т.е. к потере ее геометрических размеров.

Наиболее близким к предлагаемому 20 по технической сущности является спо. соб, включающий нагрев до температуры начала кристаллизации под натяжением, обеспечивающем продольную вытяжку ленты 0,2-1,3Х и дальнейший 25 нагрев, выдержку и охлаждение под натяжением, меньшим предела текучести стали при температуре выдержки f2) .

Однако этот способ обработки также 30 не позволяет сохранить исходные размеры, а только исправляет геометрию.

Это обусловлено тем, что для нсправ-.

1 ления геометрии к изделию прикладывается натяжение, приводящее к его удлинению, т.е. к изменению исходных размеров.

Решить вопрос путем изменения натяжения при температуре начала ре- 4О кристаллизации практически невозможно, так как при снижении натяжения не будет осуществляться правка, а при его увеличении произойдет еще большая. вытяжка.

Цель изобретения — получение ленты высокой прямолинейности без по.терь точности исходных геометрических размеров.

Поставленная цель достигается тем, что согласно способу термической обработки протяжных иэделий, включающему нагрев, охлаждение и повторный нагрев под натяжением, обраоотку ведут в условиях ползучести путем электроконтактного нагрева до

920-980 С за время 1,5-3,5 с под наО тяжением 20-40Х предела прочности нагретого изделия, охлаждение производят в масле, а повторный нагрев ведут до температуры отпуска, при этом .охлаждение и нагрев под отпуск проводят с тем же натяжением.

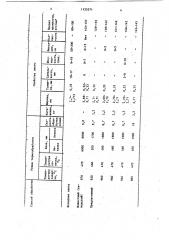

Ленту из стали марки 50 термообрабатывали в условиях ползучести, нагревая .электр оконтактным способом до 920-980 С за время 1,.5-3;5 с под натяжением 20-40Х предела прочности нагретой ленты. Затем охлаждали в масле и повторно нагревали электроконтактным способом до температуры отпуска. Охлаждение и нагрев под отпуск проводили с тем же натяжением.Для получения сравнительных данных была взята лента, термообработанная по заводской технологии, Данные сведены в таблицу.

Лента, обработанная по предлагаемому способу в интервале температур

920-980 С с натяжением 1,5-3,2 кг, О что составляет 20-407. предела прочности нагретой ленты (предел прочности при 960 С 7,4-7,7 кгс/мм ), имеет д лучшие свойства в сравнении с заводской. Натяжения в 1,5 и 3,2 кг являются критическими для технологичес-. кой температуры (заводской) 960 С.

При обработке с натяжением 1,5 кг не исправляется полностью серповидность, а при обработке с натяжением

3,2 кг начинается изменение геометрических размеров.

Использование предлагаемого способа для термобработки ленты позволит получить ленту необходимой прямолинейности, сохранить исходные размеры, что повысит выход годного и качество ленты, проводить термическую обработку на более высоких скоростях.

1125271

О ее е25

1 Ц Р ! eou л

СЪ

С»Ъ

С"Ъ ф

I I

Ch СЬ

СЧ С»Ъ о о

I 1

1 М

I 1 I !» 1

1 I

1 О

1

I 1 о

1 Е»

I H

Е» 1 °

Ж I 1

Э 1 М ( (0 0( о

3g о и

I Ъ>

I. л

eO °

O,ОС0

О О О.

I I

1 J I л

Сч

I I

I

С»Ъ

С Ъ л о

I °

» л. л

1

N С Ъ

С Ъ С»Ъ л л оо

С»Ъ

С»Ъ л

С»Ъ

РЪ л.D

С»Ъ

4 Ъ л о

С"Ъ

С Ъ л о

С Ъ л

1 а л л

I л л

I СЧN

I о а

I & Ж

I ол л л л

С.Ч СЧ

О\ сО r

A л

N N

1 ол r л л

СЧ СЧ

ОЪ О сО C л

СЧ СЧ

° » л л л л

СЧ N

I

1(I л л

Ю л

О1 л л

00 л л

00 л л

00 ь(О а е» z (0 ЬЕ ОX

b у а л

0(I С0

D о

Ol о о о о.

ОЪ О о о о о

Ю о о о о о

D о

ВГЪ

1, I

l ("

l

I 1. с0

1 э а сб (:: ICO I

КЕ ОЬ

1 .Ol .с0

Еаoe

I о л

Ю л

D л

I

1 ! 3 Е» И

1 Э Э 0(М

I Е- 04 Ф) И о

О1

Ю

0О о л

О\

I

И

Е» о

Ю

Э

О

Ю о

© о

О о

М о

О И э и

0(3

m o

Ж Ф

I (1

1

I„

I"

I.

I

1

I ж

Х

Е» о

С0 а о о

Х

О

Э

Е»

I Ф

I, I»

I Ж

I Э

1 Ц

I ф

1 L

1 Ц о

I. Х

I О

N СЧ а! Ь А

I Д $ 1 1

СЧ СЧ . ССЪ Ю ССЪ л л л л л

С»Ъ ° С Ъ СЧ » СЧ о о О О

»б»Ф о о л л (I

1

I

I.

I

I

I

I I

I

I