Износостойкий сплав

Иллюстрации

Показать всеРеферат

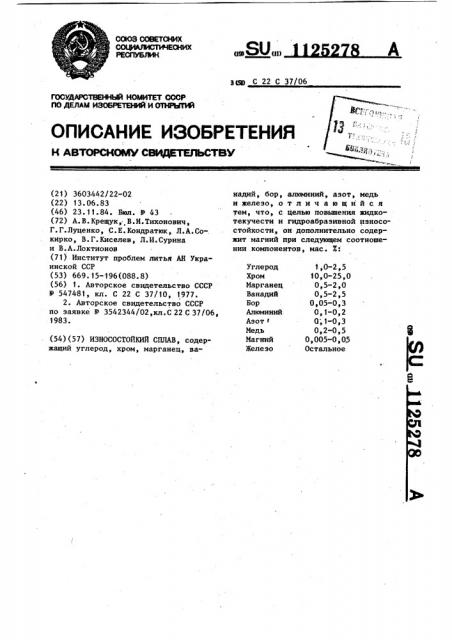

ИЗНОСОСТОЙКИЙ СПЛАВ, содержащий углерод, хром, марганец, ванадий , бор, алюминий, азот, медь и железо, отличающийся тем, что, с целью повышения жидкотекучести и гидроабразивной износостойкости , он дополнительно содержит магний при следукщем соотношении компонентов, мае. %: 1,0-2,5 Углерод 10,0-25,0 Хром 0,5-2,0 Марганец 0,5-2,5 Ванадий 0,05-0,3 Бор 0,1-0,2 Алюминий 0;1-0,3 Азот 0,2-0,5 Медь 0,005-0,0 Магний Остальное Железо

COOS СОВЕТСКИХ

Н

РЕСПУБЛИК

091 (11) рар С 22 С 37/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ CCOP

ГЮ ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВЧОРСНСМЪ СВМДВТЕЛЬСТВМ надий, бор, алюминий, азот, медь и железо, отличающийся тем, что, с целью повьппения жидкотекучести и гидроабразивной износостойкости, он дополнительно содержит магний при следующем соотношении компонентов, мас. Ж: (21) 3603442/22-02 (22) 13.06.83 (46) 23.11.84. Бюл. Р 43 (72) А.В.Крещук, В.И.Тихонович, Г.Г.Луценко, С.Е.Кондратюк, Л.А.Со-. кирко, В.Г.Киселев, Л.И.Сурина и В.А.Локтионов (71) Институт проблем литья АН Украинской CCP (53) 669.1$-196(088.8) (56) 1. Авторское свидетельство СССР

Ф 547481, кл. С 22 С 37/10, 1977.

2. Авторское свидетельство СССР по заявке Ф 3542344/02,кл.С 22 С 37/06, 1983. (54) (57) ИЗНОСОСТОЙКИЙ СПЛАВ, содержащий углерод, хром, марганец, ваУглерод

Хром

Марганец

Ванадий

Бор

Алюминий.

Азот

Медь

Магний

Железо

1,0-2,5

10,0-25,0

0,5-2,0

0,5-2,5

0,05-0,3

О, 1-0,2

0; 1»0,3

0,2-0,5

0,005-0,05

Остальное

1125278

2,7-3,8

0,2-1,2

0,6-1,2

О, 1-0,5

0,01-0,05

0, 1-0,2

0,02-0,07

0,3-1,3

0,12-0,9

0,2-1, 1

0,03-0,2

0,01-0, 05

Остальное

Углерод

Хром

Марганец

Ванадий

Бор

Апюминий

Азот

Медь

Молибден

Титан

Кальций

Ниобий

Железо

f

Изобретение относится к области металлургии, в частности, к сппавам на основе железа, и может быть использовано для изготовления цеталей, работающих .в условиях абразивного и гидроабразивного износа, а именно, для изготовления рабочих органов рафинеров, измельчающих древесную щепу.

Известен сплав, применяемый в ка- 10 честве износостойкого для условий работы с малыми ударными на рузками, легированный хромом, титаном, молибд-ом С1)

Однако эа счет большого количесч ва элементов, образующих бориды, карбиды и карбонитриды, эти сплаВЫ имеют низкие линейные свойства, что ие позволяет изготавливать детали с тонкими стенками, особенно со слож- ?и ной ажурной гравюрой, каковыми являются секторы рафинеров для переработки .древесной щепы. Наличие в структуре сплавов крупных включений карбонитридов и боридов при вы- ?5 соких микроконтактных усталостиых напряжениях, возникающих на рабочей поверхности рафинеров, обуславливает низкую их износостойкость, что, в свою очередь, приводит к частой сме- ЗО не секторов и ощутимым потерям рабочего времени. В качестве сдерживающего фактора при применении указанных сплавов нужно отметить наличие в их составе дефицитного и дорогосто ящего молибдена.

Наиболее близким к предложенному по технической сущности и достигаемому результату является сплав Я, содержащий, мас. Ж

Известный чугун обладает недостаточной жидкотекучестью и гидроабразивной иэносостойкостью.

Целью изобретения является повышение жидкотекучести и гидроабразивной износостойкости.

Поставленная цель достигается тем, то железоуглероднстый cnnas, содержащий углерод, хром, марганец, ванадий, бор, алюминий, азот, медь и железо, дополнительно содержит магний при следующем соотношении компонентов, мас. Ж:

Углерод 1,0-2,5

Хром . 10,0-25,0

Марганец 0,5-2,0

Ванадий 0,5-2,5

Бор 0 05""0,3.

Алюминий 0,1-0,2

Медь 0,2-0,5

Азот 0,1-0,3

Магний 0,005-0,05

Железо Остальное

Содержание углерода и хрома в сплаве в пределах соответственно

1,0-2,5Х и 10-257. продиктовано необходимостью придания сплаву структуры дрэвтектического хромистого чу- . гуна, состоящей в литом состоянии из,. зерен первичного аустенита и четверной аустенитокарбидной эвтектики,. содержащей хром, бор, азот, углерод, распределенной по границам аусте! нитных зерен. Кроме того, столь высокое содержание хрома в сплаве необходимо для повышения коррозионнои стойкости сплава и его гидроабразивной износостойкости за счет выделения дисперсных частиц карбидов тина И С .

При меньшем содержании углерода и хрома, чем s указанных пределах, структура сплава становится .аустенитной, вместо дисперсных выделений частиц карбидов типа М С1 поЯВлЯютсЯ крупные включения карбидов М С цементитного типа, что ведет к снижению износостойкости сплава; при большем содержании этих элементов сплав приобретает структуру заэвтектического чугуна с крупными выделениями первичных карбидов, что приводит к охрупчиванию сплава и резкому снижению эа счет этого его износостойкости.

Магний в указанных пределах, образуя тугоплавкий стабильный нитрид магния Mp>N<,.снижает хрупкость сплава и повышает его износостойкость. Кроме того, магний, способ3 1 ствуя борботации расплава и удаляя из него тугоплавкие неметаллические .

1 включения MgS и MgO, улучшает жидкотекучесть расплава. При содержании магния менее 0,005 его влияния на износостойкость сплава еще не сказывается; введение магния в количестве более 0,05Х нецелесообразно, так как связано со значительными технологическими трудностями .

Введение азота в сплав в коли- честве менее 0,1Х нецелесообразно, так как он не оказывает заметного воздействия на повышение износостойкости сплава. Увеличение содержания азота более О,ЗХ ведет к охрупчнванию сплава и снижению его износостойкости за счет роста и коагуляцин карбидов и нитридов по границам зерен.

Введение в сплав бора способ.ствует образованию в сплаве дисперсных.частиц нитрида бора BN с гексагоиальной решеткой, обладающих большой устойчивостью., которые повышают износостойкость сплава. Содержание бора в сплаве менее 0,05Х не оказывает влияния на его износостойкость; при содержании бора выше

0,3 возможно образование карбонитрида бора BNC — хрупкого химическо- го соединения, резко снижающего пластичность„ а также износостойкость сплава.

Введение в сплав повышенного ко.личества ванадия (0,5-2,5X) необходимо для образования устойчивых комплексных.ннтридов хрома, железа и ванадия (Сг, Fe, У)2И с гексагональной решеткой, приводящих к диспер-. сионному упрочнению матрицы сплава и таким образом, к повышению износостойкости сплава, При меньшем чем

0,5Х содержании ванадия в сплаве количества его недостаточно для образования комплексного нитрида; больше чем 2,5 . содержание его в сплаве для образования комплексного нитрида не требуется, так как верхний предел содержания азота ограничен О,ЗХ. Марганец вводят в сплав в качестве аустенитообразующего элемента, при этом образующийся марганцовистый метастабнльный аустенит спо"

125278 4 собствует повышению износостойкости сплава. Нижний предел содержания марганца в сплаве (0,5 ) обусловлен наличием этого элемента в шихтовых материалах. Увеличение содержания марганца выше 2 . нежелательно, так как приводит к устойчивости аустенита и, как следствие, к понижению износостойкости сплава, и яв1О ляется экономически не выгодным.

Сплав применяется после термической обработки по следукнцему режиму: отжиг при 800 С в течение

10 ч, нормализацйя при 1000 С в течение 2 ч, отпуск при 500 С в течение 10 ч. Иикроструктура сплава после термообработки представ; ляет собой металлическую основу с боридами и комплекстными нитридами типа Сг, Fe, К, Mg N, AXN, BN, окруженную эвтектической карбидной фазой типа М С .

Износостойкие сплавы вынлавляли в высокочастотной индукционной печи ЛПЗ"37 с основным тиглем. В качестве шихтовых материалов исполь. .зоваяи отходы углеродистой стали, электродиый графитовый порошок и гоетированные ферросплавы. Плавку вели по технологии выплавки высоколегированных сталей. В завалку дава" ли сталь углеродистую.и электродный графитовый порошок но расплавлению завалки В жидкую Ванну вводили 3S хром в два приема, затем медь маргаЭ нец и алиминий. После введения мар- ганца .и алюминия вводили ванадий, аэотсодержащий и борсодержащий ферросплав. Магний давали в ковш в па40 кете из ToHKoR жест . Заливали образцы для определения относительной абразивной износостойкости и твердости размером 9 15 мм;

Я ЗОО мм и пробу Нехедзи-Купцова для определения жидкатекучести.

Химические составы сплавов и свойства приведены в таблице.

Предложенный сплав обеспечивает

1повьпцение износостойкости,в 2,3-3 раза, жидкотекучести при титье - на 30 .-40Х.

Ожидаемый экономический эффект от внедрения составит 75 тыс. руб. в год и достигается эа счет повышения ресурса работы деталей.

1125278

l

О . !Ч О с Ъ iО Ф OO

Ю иЪ ГЪ

D о

D а м Фжо

Э о о о ж

1 I 1

С 3

О ь л ь е

D ь л о

СЧ о

A о и о о

Ol л о о

СЧ

О

О о

О

l 1

Х

С Ъ О

A л

О сЧ а о мЪ л

D (Ъ л о

Ю о о

РЪ

° о!

Р )

D О

A ь

МЪ ь

° в о

I к

СЧ л

D о ь

Ю о о

СЧ л ь 3

С"Ъ л

О аО

Ю о

МЪ

О л

СЬ

О сЧ

° ь

Ф

С Ъ

I ф

2 ЕЧ О

Ь сЪ ОЪ

A л л Ф

CV CV CV С Ъ, СЧ о о сч

Ch ul O

A Ф ° о о о

00 о съ о

% ь CV

Ю л л Ю ° о о о сч о О о

% а СО О Ч л л л л л

О О СЧ СЧ о r о со

D л л л л

° о оъ а о

СО

Ф СЧ СЧ со о о ъ со

Ф л л л л

Ю CV СЧ СЧ

I

1

I

1

1 .1

1

1

1 !

1