Тепломассообменный аппарат

Иллюстрации

Показать всеРеферат

ТЕШ10МАССООБМЕННЫЙ АППАРАТ, включающий корпус, по высоте которого размещены тарелки с газовыми патрубками , нлд которыми размещены направляющие элементы, и изогнутыми перегородками , установленными с внешней стороны патрубков и частично погруженными в жидкость, при этом верхние части перегородок и торцовые стенки направляющих элементов образуют зеркальносимметричньш газопромывные каналы, а также переливы, отличающийся , тем, что, с целью повышения эффективности тепломассообмена путем снижения гидравлического сопротивления , каждый направляющий элемент выполнен в виде вогнутого снизу (Л . полого охлаждаемого колпачка с боковыми изогнутыми стенками, при этом нижние кромки стенок колпачка расположены ниже верхней кромки газового патрзгбка.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

B 01 П 3/20

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

j%

>

L !

l г

Н ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕНКЫЙ КОМИТЕТ СССР

llO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3574210/23-26 (22) 28.02.83 (46) 30.11.84. Бюл. У 44 (72) В.П.Рычков, О.П.Мацокина и Г.П.Гостева (71) Всесоюзный научно-исследовательский и проектно-конструкторский институт металлургической теплотехники . цветной металлургии,и огнеупоров

"ВНИИэнергоцветмет" (53) 66.015.23.05(088.8) (56) 1. Авторское свидетельство СССР . У 293617, кл. В 01 D.З/18, 1971.

2. Рамм В.M. Абсорбция газов, М., 1976, с. 426-427.

3 ° Стабников В.Н. Расчет и конструирование контактных устройств ректификационных и абсорбционных аппаратов. Киев, "Техника", 1970, с. 132133.

„„SU„„1126306 А (54)(57) ТЕПЛОМАССООВМЕННЫЙ АППАРАТ, включающий корпус, по высоте которого размещены тарелки с газовыми патрубками, í"".ä которыми размещены направляющие элементы, и изогнутыми перегородками, установленными с внешней стороны патрубков и частично погруженными в жидкость, при этом верхние части перегородок и торцовые стенки направляющих элементов образуют зеркальносимметричные газопромывные каналы, а также переливы, о т л и ч а ю— шийся ° тем, что, с целью повышения эффективности тепломассообмена путем снижения гидравлического сопротивления, каждый направляющий эле- 3 мент выполнен.в виде вогнутого снизу .полого охлаждаемого колпачка с боко- МФ выми изогнутыми стенками, при этом С нижние кромки стенок колпачка расположены ниже верхней кромки газового патрубка.

1126306

Недостатком известного аппарата является высокое г1щравлическое сопротивление (300-700 мм вод. ст. ) . Известные аппараты могут работать только в режиме малоэффективного низко- 45 производительного барботажа — при скорости газа в газопромывных каналах всего 0,4-0,5 м/с. При скоростях

1-1,3 м/с начинается режим газовых струй, при котором происходит разру- 50 шение ячеистой пены, длина газовых факелов увеличивается и они выходят без очистки íà поверхность слоя. Иалые скорости газа являются причинои низких коэффициентов тепло- и массо.обмена .(абсорбции, ректификации, пылеулавливания) и низкой удельной производительности аппарата.

Изобретение относится к устройствам для проведения тепломассообменных процессов и может быть применено для абсорбции, ректификации, конденсации паров, нагрева или охлаждения жидкостей или газов, а также их очистки от пыли и газообразных примесей (S02, SO, НР НС1 и др.).

Известйа противоточная барботажная колонна, содержащая последовательно расположенные друг над другом тарелки. Каждая тарелка состоит из царги, съемного кольца, устанавливаемого в горловине и колпака (11.

«В Ч

Данное устройство имеет низкую удельную производительность из-за несовершенства организации процессов тепло- и массообмена между га4ом и жидкостью (малые скорости движения фаз, несовершенство аэродинамики, нерациональная форма контактных газопромывных каналов и т,п.).

Известен тепломассообменный аппарат,по высоте корпуса которого размещены колпачковые тарелки с входными.газовыми патрубками и колпачками, переливы и сливные пороги f2) .

Известен тепломассообменный àïïàрат, по высоте корпуса которого размещены тарелки с газовыми патрубками, над которыми размещены направляющие элементы, и изогнутыми перегородками, установленными с внешней стороны патрубков и частично погруженными в жидкость, при этом верхняя часть перегородок и торцовая стенка направляющего элемента образуют симметричные газопромывные каналы, а также переливы (3).

40!

Цель изобретения — повышение эффективности тепломассообмена путем снижения гидравлического сопротивления.

Указанная цель достигается тем, что в тепломассообменном аппарате, включающем корпус, по высоте которого размещены тарелки с газовыми патрубками, над которыми размещены направляющие элементы, и изогнутыми перегородками, установленными с внешней стороны патрубков и частично погруженными в жидкость, при этом верхняя часть перегородок и торцовая стенка направляющего элемента образуют зеркально симметричные газопромывные каналы, а также переливы, каждый направляющий элемент выполнен в виде вогнутого снизу полого охлаждаемого колпачка с боковыми изогнутыми стенками, при этом нижние кром- ки стенок колпачка расположены ниже верхней кромки газового патрубка.

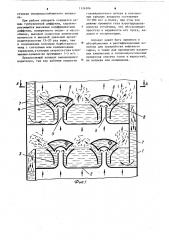

На фиг. 1 показан тепломассообменный аппарат, вертикальный разрез," на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3 — тарелка, общий вид, на фиг. 4 — вид Б на фиг. 3.

В корпусе 1 размещены тарелки 2, состоящие из изогнутых перегородок 3, колпачка 4 и газового патрубка 5. кошенная рабочая поверхность перегородок 3 и торцовая стенка колпачка образуют газопромывные каналы 6. В корпусе 1 также установлены сливные трубы 7, штуцеры для подвода 8 и отвода 9 промежуточного теплоносителя в колпаки тарелок и стойки 10, поддерживающие колпачок над жидкостью.

Корпус 1 может иметь круглое, прямоугольное или квадратное сечение в зависимости от давления внутри аппарата и формы тарелок (круглой, прямоугольной или квадратной).

Перегородки 3 имеют продольную или круглую форму, выполнены со скошенной рабочей поверхностью под углом 30—

60 к вертикальной оси тарелки 2 расположены по обе стороны газового патрубка 5 тарелки 2 зеркально симметрично относительно ее оси и частично погружены в жидкость.

Высота перегородки при этом определяется соотношением

Н= Р+02м (1) где Р— гидравлическое сойротивление газопромывного канала (контактного канала), 1126306 образованного рабочей поверхностью перегородки и торцовой стенкой колпака.

„г „„г

»=%,$,— ц It — m г Ч соответственно коэффициенты местного гидравлического сопротив-10 ления, создаваемого контактным. каналом без орошения и с ороI шением жидкостью удельный вес соответс-. венно газа и жидкости, /„з

Где (1 э (2

Vl — скорость газожидкостного потока в контактПри гидравлическом сопротивлении 55 контактного канала 1,5 кПа один погонный метр его длины промывает

20 тыс. нм /ч газов или паров. ных каналах тарелки, обычно 15-300 м/с;

g — ускорение силы тяжести, равное 9,81 м/с 2, ш — удельное количество жидкости,эасасываемое 2g газовым потоком внутрь контактных каналов в расчете на 1 нм, объема этих газов, равное 0,1-30 кг/кг газа (оптимальное значение 0,5 кг/кг).

При скорости газового потока в контактном канале 30-50 м/с и m

0,5 кг/кг газа гидравлическое соп35 ротивление контактных каналов составляет 1,5-3 кПа (150-30 мм вод.ст.)

Регулирование величины ЬР в широких пределах (от 1,5 до 50 кПа) производится изменением расхода газа, подаваемого в каналы, и уровнем жидкости на тарелках 2.

Высота перегородки 3 обычно составляет 0,5 м, а расстояние от ее н него конца до тарелки 2 0,05- 45

0,1 м для обеспечения условий автоматической рециркуляции жидкости вокруг перегородки 3 навстречу газовому потоку.

Длину контактного канала L по ре- gp зультатам экспериментальных исследований рекомендуется находитьиз соотношения L = 0,1-0,3 м, а ширину

В 4 0,1-0,2 м.

Колпачок содержит полость для циркуляции холодного или нагретого промежуточного теплоносителя (фреон, вода, пар, расплавленные соли системы KNO — NaNO — NaNOg с температурой плавления 150-200 С и т.п.). о

Между торцовой поверхностью колпачка 4 и перегородками 3 при этом образуются гаэопромывные каналы (контактные каналы) 6 для промывки паров и газов жидкостью, стекающей по сливным трубам 7 сверху аппарата навстручу парам и газам, поднимающимся снизу тепломассообменного устройства.

Скорость парогазового потока в патрубках 5 равна 10-15 м/с.

Угол раскрытия канала 6 составляет 6-12 к его оси. При больших о значениях угла происходит отрыв парогаэового потока от стенок канала и ухудшение процессов тепло- и массообмена.

Контактные каналы 6 предназначены для перемешивания паров и газов с жидкостью и проведения процессов тепло- и массообмена между ними.

Сливные трубы 7 имеют прямоугольное или круглое сечение и предназначены для подачи жидкости с верхней части колонны навстручу парогаэовому потоку. Сечение этих каналов рассчи- тывается иэ условия скорости движения жидкости в их сечении 0,5-1 м/с.

Телломассообменный аппарат работает следующим образом.

Парогазовый поток поднимается снизу аппарата, например ректификационной колонны, и через патрубки 5 распределяется по контактным каналам 6, образованным перегородками 3 и торцовыми стенками колпачка 4. Входя в эти каналы, парогазовый поток механически за счет сил газожидкостного трения захватывает с собой верхний слой жидкости, мгновенно дробит его на мельчайшие капли и пену с высокоразвитой активной гетерогенной поверхностью, что обеспечивает необходимые условия для высокоэффективного, быстрого и высокопроизводительного протекания тепломассообменных процессов, например, для очистки газов от

S$, HF и т.п.

Очищенный от паров или газов газовый поток отводится из верхней части аппарата, отработанная жидкость по сливным трубам 7 стекает в нижние

1126306

10 ступени тепломассообменного аппарата.

При работе аппарата создается режим турбулентной диффузии, характеризующейся высокими коэффициентами 5 диффузии, поперечного тепло- и массообмена, высокой скоростью химических процессов и высокой удельной производительностью (5-20 раз выше, чем в современных колоннах барботажного типа с ситчатыми или колпачковыми тарелками,у которых скорость газа в промывныхканалах ие превышает 1-5 и/с

Предлагаемый аппарат высокопроизводителен, так как рабочие скорости газожидкостного потока в контактных каналах аппарата составляют

1S-300 м/с и более, при этом все режимы промывки газа аэрогидродинамически устойчивы, что обеспечивает простоту и надежность его пуска, наладки и эксплуатации.

Аппарат может быть применен в абсорбционных и ректификационных колоннах для переработки нефтяного сырья, а также для проведения различных химических и теплоэнергетических процессов очистки газов и жидкостей, их нагрева или охлаждения.

1126306

A-A

ll26306

Составитель Г.Урусова

ТехРед Т.Маточка КоРРектоР Ц.Минска

Редактор Л. Пчелинская

Филиал ППП "Патент", r.Óæãoðîä, ул.Проектная, 4

Заказ 8587/5 Тираж 681 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5