Способ оптимизации геометрических параметров метчиков

Иллюстрации

Показать всеРеферат

СПОСОБ ОПТИМИЗАЦИИ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОБ МЕТЧИКОВ, включающий измерение температуры формообразования , отличающийся тем, что, с целью повьшения стойкости метчиков, измеряют температуру формообразования на каждом витке заборной части метчика и по результатам измерения изменяют геометрические параметры мётчика путем переточки его заборной части до получения одинаковой температуры формообразования на каждом витке заборной части.

СОЮЗ СОВЕТСКИХ

ЮВ«Л

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬПИЙ (21).3633425/25-08 (22) 12.08.83 (46) 30.11.84. Бюл. У 44 (72) Ф.Н.Канареев, С.П.Машин, Н.М.Сергеева и А.О.Харченко (71) Севастопольский приборостроительный институт ,(53) 621.941.2(088.8). (56) 1. Меньшаков В.M. и др. Бесстружечные метчики. M., "Машиностроение", 1976, с. 42-45.

2. Рыжов Э.В. и др. Раскатывание резьб, M., "Машиностроение", 1974, с. 54-67...SU„„3 326395 А (54) (57) СПОСОБ ОПТИМИЗАЦИИ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ МЕТЧИКОВ, включающий измерение температуры формообразования, о.т л и ч а ю шийся тем, что, с целью повышения стойкости метчиков, измеряют температуру формообразования на каждом витке заборной части метчика и по результатам измерения изменяют геометрические параметры метчика путем переточки его заборной части до получения одинаковой температуры формообразования на каждом витке заборной части.. 1126395

Изобретение относится к машиностооению и может быть использовано для определения оптимальных геометрических параметров метчиков.

Известен способ оптимизации геометрических параметров метчиков, при котором определяют стойкость метчиков в зависимости от геометрических параметров (угла заборного конуса, .затылования, наружного диаметра — 10 для бесстружечных метчиков) (1!.

Однако способ довольно трудоемкий и неточный, поскольку за критерий стойкости принимают износ по наружному. диаметру, при котором прекраща- 15 ется свинчивание проходного реэьбового калибра с резьбой гайки. Способ не позволяет учесть особенности работы каждого зуба метчика и физические явления, происходящие в зоне фор-20 мообразования резьбы.

Известен также способ оптимизации геометрических параметров метчика, по которому измеряют температуру, затем изменяют геометрические пара- 25 метры метчика (форму и длину заборной части, затылование и т.д.) таким образом, чтобы температура быпа.меньше (2 . !

При этом фиксируется среднеинтегральное значение температуры в зоне резания, которое не позволяет учесть всех особенностей работы при резьбообразовании каждым зубом заборной части, так как в различных точках метчика и в различные моменты времени температура различна. По данному способу невозможно получить распределение температуры формообразования по длине инструмента на каждом его витке, следовательно, невозможно прогнозировать износ на каждом из зубьев, т.е. стойкость метчика.

Цельизобретения-повышение стой45 кости метчиков.

Поставленная цель достигается тем, что согласно способу оптимизации геометри=.еских параметров метчиков, включающему измерение температуры формообразования, последнюю измеряют на каждом витке заборной части метчика и по результатам измерения изменяют геометрические параметры метчика путем переточки его заборной 55 части до получения одинаковой температуры формообразования на каждом витке заборной части.

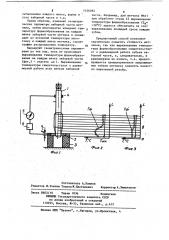

На фиг,1 изображена схема измере ния температуры; на фиг.2 - график распределения температуры rro виткам реэьбч исходного метчика на фиг.З график распределения температуры формообразования по виткам резьбы метчика после оптимизации его геометрических параметров.

Предлагаемый способ осуществляется следующим образом.

Метчик 1, например Мбх1, закрепляют в шпинделе станка и изолируют от шпинделя. Обрабатываемую деталь

2, толщина которой равна Р =Р=1 мм, устанавливают на столе 3 и изолируют от станка. Предварительно. тарируют естественную термопару инструмент деталь. На метчике 1 устанавливают токосъемное кольцо 4. Затем метчику

1 сообщают рабочее движение — вращение на один оборот и осевое перемещение на один шаг в обрабатываемую деталь 2. Данные о температуре формообразования (Т ) на первом витке заборной части поступают на милливольтметр 5 и регистрируются самописцем 6. Затем охлажцают метчик и деталь до исходной температуры (нормальной температуры до начала обработки, например, Т„ „=+20 С вЂ” температура термоконстантного помещения).

После этого метчику сообщают вращение еще. на .один оборот и перемещение на один шаг, регистрируют температуру формообразования на втором витке, охлаждают метчик и деталь до исходной температуры.

Аналогично производят измерения температуры формообразования на всех последующих витках. По данным опыта строят график распределения температур формообразования по длине рабочей части метчика (фиг.2). Температура фбрмообразования на витках забор-. ной части распределяется .по кривой, что свидетельствует о неравномерном тепловыделении, а, .следовательно и о неравномерном распределении работы между зубьями и витками заборной части.

Изменяют геометрические параметры метчика, влияющие на процесс формообразования. Такими для режущих метчиков являются передний угол, задний угол oL, угол заборного конуса площадь среза каждым зубом, для бесстружечных метчиков — величина

1126395 4 части. Например, для метчика Мбх! при обработке стали 45 выравнивание температуры формообразования (Тр

=38 С) удалось обеспечить за счет выравнивания площадей среза каждым зубом. фиг. /

Составитель А.Климов .Редактор M.Tîâòèí Техред Ж. Еастелевич Корректор А.Зимокосов

Заказ 8603/10 Тираж 1036 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1130359 Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП "Патент", г.Ужгород, ул.Проектная, 4 затылования каждого витка, форма и угол заборной части и т.д .

Таким образом, изменяют геометрические параметры заборной части метчика, затем многократно измеряют тем пературу формообразования на .каждом витке заборной части метчика и охлаждают до исходной температуры заготовку и каждый виток метчика, строят график распределения температур. 10

Варьируют геометрическими параметрами до тех- пор, пока не произойдет выравнивание температуры формообразования на каждом витке заборной части (фиг,3 — участок цБ ). Выравнивание температуры свидетельствует о равномерной работе всех витков заборной

Предлагаемый способ позволяет значительно повысить стойкость метчиков, так как выравнивание температуры формообразования свидетельствует о равномерной работе зубьев заборной части, а, следовательно, и равномерном их износе, т.е. предотвращается преждевременное выкрашивание зубьев метчика, повысить качество нарезаемой резьбы