Способ электроэрозионного легирования

Иллюстрации

Показать всеРеферат

1. СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ при возбуждении между анодом и катодом искровых разрядов в условиях периодического контактирования электродов с ультразвуковой частотой, отличающийся тем, что, с целью повьшения производительности процесса, амплитуду, длительность и частоту следования импульсов разрядного тока модулируют амплитудой ультразвукового колебания, причем импульсы тока возбуждают только на траектории сближения электродов с уменьшением длительности, амплитуды и увеличением частоты импульсов по мере сближения, а отношение частоты следования импульсов тока к частоте ультразвукового колебания выбирают в интервале 2,5-25, (Л Ь9 О) аь О ю

СОЮЗ СОВЕТСКИХ

ИЦ %

РЕСПУБЛИК аю (и) з(Я) В 23 Р 1 18

ГОСУДАРСТВЕННЫЙ HOM_#_t ET СССР

ll0 ДЕЛАМ ИЗС}БРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИ

Н ABTOPtHOMY СВИДЕТЕЛЬСТВУ (21) 3578042/25-08 (22) 09.02.83 (46) 30. 11.84. Бюл. В 44 (72) А.И.Перевертун, А.А.Бугаев, А.E.Ãèòëåâè÷ и В.И.Ревуцкий (53) 621.9.047(088.8) (56) 1. Авторское свидетельство СССР В 6226 11, кл. В 23 Р 1/18, 1979 (прототип) . (54) (57) 1. СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО

ЛЕГИРОВАНИЯ при возбуждении между анодом и катодом искровых разрядов в условиях периодического контактирования электродов с ультразвуковой частотой, о т л и ч а ю ш и и с я тем, что, с целью повышения производительности процесса, амплитуду, длительность и частоту следования импульсов. разрядного тока модулируют амплитудой ультразвукового колебания, причем импульсы тока возбуждают только на траектории сближения электродов с уменьшением длительности, амплитуды и увеличением частоты импульсов по мере сближения, а отношение частоты следования импульсов тока к частоте ультразвукового колебания выбирают.в интервале 2,5-25. 112б402

2. Способ по п.1, о т л и ч а ю— шийся тем, .что отношение рабочего напряжения искрового генератора к максимальному значению расстояния между электродами выбирают в интервале 0,3-3 В/мкм.

Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к электроэрозионному легированию поверхностейдетали из токопроводящих материалов .

Известен способ электроэрозионного нанесения покрытий, при котором последнее формируется за счет материала электрода-анода, контактирующего с рабочей поверхностью катода с ультразвуковой частотой 1 1. 15

Однако отсутствие синхронизации и согласования во времени между импульсами разрядного тока и ультразвуковыми колебаниями электрода, определяющей траекторию контактирования 20 электродов, снижает эффективность процесса легирования, При этом имеется бесполезное распыление материала анода, снижение интенсивности и коэффициента переноса. Последнее не поз- 25 воляет использовать данный способ для нанесения покрытий из драгоценных металлов и сплавов. .Цель изобретения — повышение производительности процесса.

Поставленная цель достигается тем, что согласно способу электроэрозионного легирования при возбуждении между анодом и катодом искровых разрядов в условиях периодического кон- 35 тактирования электродов с ультразвуковой частотой амплитуду, длительность и частоту следования импульсов разрядного тока модулируют амплитудой ультразвукового колебания, причем 40 импульсы тока возбуждают только на траектории сближения электродов с уменьшением длительности амплитуды и увеличением частоты импульсов по мере сближения, а отношение частоты 45 следования импульсов тока к частоте ультразвукового колебания выбирают в интервале 2,5-25.

3. Способ по п.1, о т л н ч а ю— щ и и с я тем, что отношение продолжительности контактирования электродоз к длительности периода ультразвукового колебания выбирают в интервале 0-0,25.

Отношение рабочего напряжения искрового генератора к максимальному значению расстояния между электродами выбирают в интервале 0,3-3 В/мкм.

Для обеспечения необходимого взаимодействия между ультразвуковой волной и рабочим объемом катода отношение продолжительности контактирования. электродов к длительности. периода ультразвукового колебания выбирают в интервале 0-0,25.

Повышение эффективности процесса электроискрового формирования покрытий в условиях контактирования электродов с ультразвуковой частотой, когда на межэлектродный рабочий объем прикладывается интенсивная акустическая нагрузка, возможно лишь при согласовании действия импульсов тока и акустической нагрузки. Выявлено, что увеличение интенсивности и коэффициента переноса материала анода на катод удается достичь лишь при повышен- ных частотах следования импульсов разрядного тока по сравнению с частотой ультразвуковых колебаний при условии, что искровые разряды присутствуют во время сближения электродов и полностью отсутствуют при их отходе, причем коэффициент переноса макси-. мален в случае уменьшения энергии разряда и увеличения частоты их следования по мере сближения электродов.

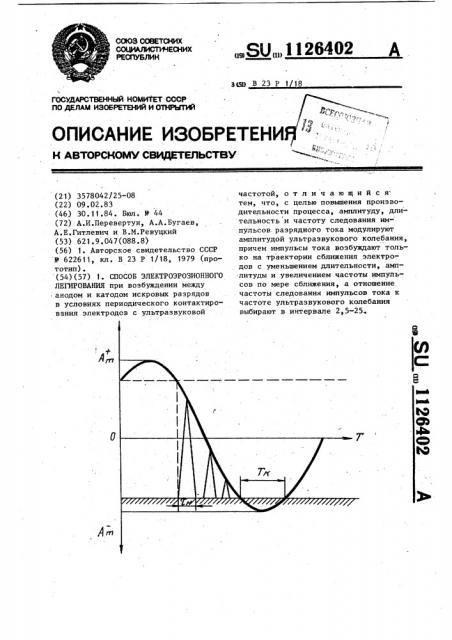

На чертеже представлена временная диаграмма контактирования электродов с ультразвуковой частотой по предлагаемому способу.

Положение "0" на графике соответствует начальному состоянию электродов до включения ультразвуковых колебаний, А+ и А — амплитуда колебаний; Тк — продолжительность контактировайия электродов, с — длитель- ность импульсов тока, А,„ — пробивное

402

3 1126 расстояние для выбранного рабочего напряжения. Оптимальное. расстояние между электродами поддерживается автоматически с помощью регулятора.

Величина А -А составляет 10-100 мкм.

Уменьшение амплитудь1 импульсов тока по мере сближения электродов позволяет обеспечить такой режим работы, при котором в межэлектродном рабочем объеме первые искровые разряды большой энергии способствуют эрозии анода, а последующие низкоэнергетические разряды поддерживают эродированную массу и рабочую область катода в нагретом состоянии, что обеспечивает оптимальные условия для взаимодействия материалов электродов. Этому способствует и увеличение частоты следования импульсов разрядного тока по мере сближения электродов.Диа- 2б пазон 2,5-25 для отношения частоты следования импульсов тока к частоте ультразвуковых колебаний позволяет изменить в широких пределах соотношение между суммарной энергией разрядов за цикл и энергией ультразвукового воздействия, а также изменить распределение энергии. в пределах цикла. При значениях меньше 2,5 реа:лизуется вариант,при котором частота разрядных импульсов соизмерима с часто.той ультразвуковых колебаний электродов,что не позволяет обеспечить изменение параметров импульсов тока по.мере сближения электродов. При значении отношения частот более 25 приходится уменьшать энергию начальных импульсов, что снижает интенсивность суммарной эрозии за цикл.

Выбор отношения рабочего напряже- 4О ния .искрового генератора к максимальному расстоянию между электродами в интервале 0,3-3 В/мкм обуслов« лен условием загрузки импульсами тока траектории сближения электродов.

При величине этого отношения больше

3 B/Mêì импульсы тока между электродами последуют на всей траектории сближения, начиная от А+ .до момента- контактирования, что затрудняет управление суммарной энергией разрядов в течение одного цикла. Уменьшение этого отношения до величин меньше:

0 3 В/мкм ограничивает суммарную энергию, этим уменьшается производи- 5 тельность процесса. Продолжительность контактирования определяет степень взаимодействия электродов, в результате которого рабочая область катода испытывает пластическую деформацию и окончательное формообразование. В бесконтактном режиме, т.е. при =0 имеет место бесполезное распыление

l материала анода, а в случае Г ) 0,25 уменьшается доля разрядных импульсов, что снижает производительность процесса легирования. Усиление эрозии и переноса материала анода достигается в результате нагрева рабочего конца анода на глубину до 100 мкм до температур (0,9-1, 1) Тп„ . При температурах меньше 0,9 Т„„эффект усиления интенсивности эрозии незначительный, при температурах больше 1, 1 Х„д размягчается область более,чем 100 мкм, что нарушает стабильность процесса.

В этом случае нагрев удобно осуществить концентрацией ультразвуковой энергии в области рабочего конца электрода-анода.

Способ осуществляется следующим образом..

Легирующий анод закрепляется на концентраторе ультразвуковых колебаний, который установлен на приводе исполнительного механизма системы автоматического поддерживания расстояния между электродами. Регулятор предварительно настраивается на расстояние, равное 2А, с учетом м обеспечения продолжительности контактирования в пределах (0-0,25)Т„ .

От генератора подают на электроды импульсы тока, параметры которых модулируют в зависимости от мгновенной амплитуды ультразвуковых колебаний.

Для этого используют программный модулятор с входным сигналом от генератора ультразвука, позволяющий устанавливать режим работы генератора импульсов тока., при. котором импульсы вырабатываются лишь на траектории сближения электродов, причем напряжение, длительность и частоту следования изменяют по мере сближения электродов по заданному закону (от линей-. ного до экспоненциального).

Примеры, характеризующие граничные значения интервалов, приводимым в формуле, и некоторые оптимальные режимы показаны в таблице.

1126402

P ф

Лщ кГц В/мкм Т„ Материал кГц

ТЛ

If

Cnnomоэффициент ность

7. коне ный ереоса,к основы анода началь ный

60 22

500 22

22 22

700 22

72,0

0,38

0,80

95,8

62,0

0,40 °

60,3

0,32

72,5

0 50

500 22 О 1

500 22 Оь5

500 22 2,5

500 22 3,5

96,8 0,80

97, 7 0,80

Ag

Си

62,8 0,42

500 22 2,5 0,00

500 22 2,5 0,10

500 22 2,5 0,20

500 22 2,5 0,55

71,5 О, 15

95,5 . 0,82

97,2 0,88

60

Ag

Си

65,6 0,48

500 22 2,5 0 15 О, 75

500 22 2,5 О, 15 0,32

500 22:2 5 О 15 1 05

0,62.94,6

96,8

0,82

Ag

Си

97,5

0,90

60;

25 015 12

0,57

55,0

500 22

Например, при обработке стали 45 анодом из сплава Т15K6 (отношение частоты следования импульсов к часто" те колебаний 500/22) наблюдается сплошность в пределах 95,8Х при коэффициенте переноса, равном 0,8. При обработке меди серебром (отношение

Ур — =2,5) (коэффициент переноса равен

Лв

0,8, а сплошность составляет 97,7X).

Наилучшие результаты получены при отношении

55 ч — =2,5;

Тл — --0,15 и — -"1,05

ТАЗ

Сталь 45 Т15Н6 60

Приведенные данные свидетельствуют о целесообразности применения предлагаемого способа для нанесения драгоценных металлов и сплавов.Рав- . номерность, плотность и сплошность слоя находятся на уровне компактного литого металла. Шероховатость покрытий из материалов Т15К6, Ct AI на стали и титане и А, Au, Pd на меди и алюминии находится в пределах 0,50,8 мкм. Толщина слоев в зависимости от энергии разряда в начале цикла и от количества проходов достигает 5100 мкм. Увеличение коэффициента переноса предлагаемым способом явля1126402

Составитель Р . Никматулин

Редактор Л.Авраменко Техред Ж.Кастелевич Корректор А.Зимокосов

Заказ 8603/10 Тираж 1036 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП ",Патент", г.ужгород, ул.Проектная, 4 ется существенным преимуществом предлагаемого способа электроискрового легирования. Совмещение искрового и ультразвукового воздействий и их согласованное действие на катод позво- 5 ляет получать неравновесные металлические системы со сверхмелкозернистой структурой (включая смеси аморфных и кристаллических фаз), имеющие повышенные эксплуатационные характеристики в экстремальных условиях.

Способ реализуется несложным оборудованием, допускающим его включение в автоматические технологическиелинии.