Устройство для уплотнения полостей всасывания и нагнетания турбомашины

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ ПОЛОСТЕЙ ВСАСЫВАНИЯ И НАГНЕТАНИЯ ТУРБОМАШИНЫ, содержащее корпус и расположенный в нем блок внутренних элементов, на контактирующей с корпусом поверхности которого со стороны , противоположной полости нагнетания. выполнены кольцевые проточки, ограниченные yплoтниfeльными кольцами и расположеннные в плоскости, перпендикулярной оси вала турбомашины, снабженного торцевыми уплотнениями, причем первая проточка сообщена посредством каналов, выполненных в блоке и корпусе, соответственно с полостью всасывания и поплавковой камерой, а вторая - посредством дополнительных каналов , выполненных в блоке и корпусе, соответственно с одним из торцевых уплотнений вала и истончиком давления, отличающееся тем, что, с целью повышения надежности работы и экойомичности, на контактирующей с корпусом поверхности блока со стороны полости нагнетания также выполнены уплотненные кольцевые проточки, S расположенные концентрично оси вала, одна из которых сообщена с полостью вса (Л сывания и поплавковой камерой, а другая - с другим торцевым уплотнением вала и источником давления. 1C О) 1C

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТ

Н А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3494012/25-06 (22) 27.09.82 (46) 30.11.84. Бюл. № 44 (72) В. В. Архипов, Н. Ю. Спирин и А. Ф. Френкель (7l) Производственное объединение

«Невский завод» им. В. И. Ленина (53) 621.635(088.8) (56) 1. Авторское свидетельство СССР № 853183, кл. F 04 D 29/08, 1980.

2. Герасимов Б. Я., Шавкин Н. К. Перекачивающие агрегаты для магистральных газопроводов. Л., «Недра», 1969, с. 45 — 47. (54) (57) УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ ПОЛОСТЕЙ ВСАСЫВАНИЯ И

НАГНЕТАНИЯ ТУРБОМАШИНЫ, содержащее корпус и расположенный в нем блок внутренних элементов, на контактирующей с корпусом поверхности которого со стороны, противоположной полости нагнетания, „„SU„„1126724 А выполнены кольцевые проточки, ограниченные уплотнительными кольцами и расположеннные в плоскости, перпендикулярной оси вала турбомашины, снабженного торцевыми уплотнениями, причем первая проточка сообщена посредством каналов, выполненных в блоке и корпусе, соответственно с полостью всасывания и поплавковой камерой, а вторая — посредством дополнительных ка. налов, выполненных в блоке и корпусе, соответственно с одним из торцевых уплотнений вала и истончиком давления, отличающееся тем, что, с целью повышения надежности работы и экойомичности, на контактирующей с корпусом поверхности блока со стороны полости нагнетания также выполнены уплотненные кольцевые проточки, расположенные концентрично оси вала, одна из которых сообщена с полостью вса° сывания и поплавковой камерой, а другая = с другим торцевым уплотнением вала и источником давления.

1126724

5 о

Изобретение относится к турбомашиностроению, в частности к устройтвам для уплотнения полостей всасывания и нагнетания турбомашины.

Известно устройство для уплотнения горизонтального разъема турбомашины, содержащее корпус и расположенный в нем блок внутренних элементов (1).

Однако такое устройство не обеспечивает надежной герметизации из-за возможности проникновения уплотняющей среды внутрь турбомашины — в уплотняемые полости.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для уплотнения полостей всасывания и нагнетания турбомашины, содержащее корпус и расположенный в нем блок внутренних элементов, на контактирующей с корпусом поверхности которого со стороны, противоположной полости нагнетания, выполнены кольцевые проточки, ограниченные уплотнительными кольцами и расположенные в полости, перпендикулярной оси вала турбомашины, снабженного торцевыми уплотнениями, причем первая проточка сообщена посредством каналов, выполненных в блоке и корпусе, соответственно с полостью всасывания и поплавковой камерой, а вторая — посредством дополнительных каналов, выполненных в блоке и корпусе, соответственно с одним из торцевых уплотнений вала и источником давления (2).

Однако и известное устройство не обеспечивает достаточной надежности работы, вследствие возможности попадания уплотняющей среды в уплотняемые полости, и экономичности турбомашины, так как для подачи в устройство уплотняющей среды с давлением, превышающим давление нагнетания (максимальное), требуется насос большой мощности.

Целью изобретения является повышение надежности работы и экономичности.

Указанная цель достигается тем, что в устройстве для уплотнения полостей всасывания и нагнетания турбомашины, содержащем корпус и расположенный в нем блок внутренних элементов, на контактирующей с корпусом поверхности которого со стороны, противоположной полости нагнетания, выполнены кольцевые проточки, ограниченные уплотнительными кольцами и расположенные в плоскости, перпендикулярной оси вала турбомашины, снабженного торцевыми уплотнениями, причем первая проточка сообщена посредством каналов, выполненных в блоке и корпусе, соответственно с полостью всасывания и поплавковой камерой, а вторая — посредством допол нительн ых ка налов, выполненных в блоке и корпусе, соответственно с одним из

50 торцевых уплотнений вала и источником давления, на контактирующей с корпусом поверхности блока со стороны полости нагнетания также выполнены уплотненные кольцевые проточки, расположенные концентрично оси вала, одна из которых сообщена с полостью всасывания и поплавковой камерой, а другая — с другим торцевым уплотнением вала и истоничком давления.

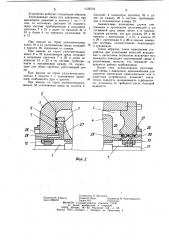

На фиг. 1 изображено предлагаемое уст- ройство, продольный разрез; на фиг. 2 продольный разрез устройства в плоскости горизонтального разъема.

Устройство для уплотнения полостей 1 и 2, соответственно всасывания и гагнетания турбомашины, содержит корпус 3 и расположенный в нем блок 4 внутренних элементов, на контактирующей с корпусом

3 поверхности 5 которого со стороны, противоположной полости 2 нагнетания, выполнены кольцевые проточки 6 и 7, ограниченные уплотнительными кольцами 8, 9 и 10. Кольцевые проточки 6 и 7 расположены в плоскости 5, перпендикулярной оси вала 11 турбомашины, снабженного торцевыми уплотнениями 12 и 13.

Первая проточка 6 сообщена посредством каналов 14 и 15, выполненных в блоке

4 и корпусе 3, соответственно с полостью 1 всасывания и поплавковой камерой 16, а вторая проточка 7 — посредством дополнительного канала 17, выполненного в корпусе 3, с источником давления 18. На контактирующей с корпусом 3 поверхности 19 блока 4 со стороны полости 2 нагнетания также выполнены уплотненные кольцевые проточки 20 и 21, расположенные концентрично оси вала 11. Проточка 20 сообщена с полостью 1 всасывания и полавковой камерой 16, а проточка 21 — с торцевым уплотнением 13 вала 11 и источником давления !8. Проточка 20 сообщена с каналами 22 и 23, а проточка 21 — с каналами 24 и 25. Полости 26 устройства связаны со сливом протечек уплотняющей среды.

Кроме того, в плоскости горизонтального разъема (фиг. 2) проточки 6 и 7 связаны каналами 27 и 28, выполненными в блоке 4 внутренних элементов, соответственно первая — с полостью 1 всасывания, вторая — с торцевым уплотнением 12, а проточки 20 и 21 сообщены соответственно первая каналом 29 с полостью 1 и вторая каналом 30 — с торцевым уплотнением 13.

Проточки 20 и 21 ограничены уплотнительными кольцами 31, 32 и 33. Проточка

7 сообщена также посредством канала 34, выполненного в блоке 4 внутреннего элемента, с торцевым уплотнением 12 вала 11.

1126724

Ю

Составитель H.Ôåòèñîâà

Редактор М. Бандура Техред И. Верее Корректор М. Максимишинец

Заказ 8662/26 Тираж 623 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Устройство работает следующим образом.

Уплотняющая среда под давлением, превышающим давление в полости 1 на 1 — 2 атм, от источника давления 18 подается через систему трубопроводов в кольцевые проточки 7 и 21 и далее по каналам 34 и

24 в блоке 4 на торцевые уплотнения 12 и 13.

При выходе из строя уплотнительных колец 10 и 31 уплотняющая среда попадает в полости 26, связанные со сливом.

При выходе из строя уплотнительных колец 9 и 32 уплотняющая среда попадает в кольцевые проточки 7 и 20 и далее по каналам 15 и 23 и по системе трубопроводов в поплавковую камеру 16, служащую для сбора протечек уплотняющей среды.

При выходе из строя уплотнительного кольца 8 полости 1 с одинаковым давлением сообщаются друг с другом.

При выходе из строя уплотнительного кольца 33 уплотняемая среда из полости 2 попадает в кольцевую проточку 20 и далее по каналу 23 и системе трубопроводов в поплавковую камеру 16.

Аналогичные возможные случаи смешивания и протекания уплотняющей и уплотняемой сред имеют место и в горизонтальном разъеме, так как каналы 28 и 30 связаны с проточками 7 и 21, а каналы 27 и 29 с проточками 6 и 20 в единые замкнутые системы, соответственно подводящую и отводящую.

Таким образом, такое выполнение устройства для уплотнения полостей всасывания и нагнетания полностью исключает возможность попадания уплотняющей среды в уплотняемые полости, что повышает надежность работы трубомашины.

Кроме того, использование уплотняющей среды с давлением, превышающим давдавление нагнетания (максимальное как в известных устройствах), позволяет значительно повысить экономичность турбомашины, поскольку не требуется насос большой мощности.