Способ изготовления цилиндрических магнитных пленок

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ЦИПИНД1РИЧЕСКИХ МАГНИТНЫХ ПЛЕНОК, основанный на электролитическом осаждении слоя ферромагнитного сплава на немагнитную проволочную подложку и его термомагнитной обработке, о т Ji и чающийся тем, что, с целью повьипения надежности изготовления цилиндрических магнитных пленок путем одновременного поддержагогя стабильности их химического состава, толщины и кристаллической структуры, в раствор осаждения периодически вводят соль бдного из элементов осаждаемого Сплава с наибольшим электроотрицательным потешу алом осаждения в Количестве 0,06-0,24 исходного содержания ее в растворе при уменьшении температуры раствора на 0,5-2 С от исходного значения в момент перехода коэффициента магнитострикции .в область отрицательнызс значений, | после чего температуру раствора повышают до исходного значения.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

09) (И) 3.(SD С 11 С 11/14 ф „ и

ОПИСАНИЕ ИЗОБРЕТЕНИ

Н АВТОРСКОМУ. СВИДЕТЕЛЬСТВУ

Время осаждения, t

ГОСЗЯАРСТВЕНКЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТКОЙ (21) 3612885/18-24 (22) 01.07.83 (46) 30.11.84. Бюл. 11 44 (72) С.К. Водеников, А.В. Руслякова и Г.Н. Пятаченко (53) 681.327.66(088.8) (56) 1."Вопросы радиоэлектроники.

Сер. ЭВТ, вып. 6, 1974, с. 66-69.

2. Авторское свидетельство СССР

В 728158, кл. С 11 С 11/14, 1978 (прототип). (54)(57) СПОСОБ ИЗГОТОВЛЕНИЯ ЦИПИНД РИЧЕСКИХ МАГНИТНЫХ ПЛЕНОК, основанный на электролитическом осаждении слая ферромагнитного сплава на немагнитную проволочную подложку и его термомагнитной обработке, о т л и— (Ъ

4, Ц

К Т1

1ъ чающийся тем, что, с целью повышения надежности изготовления цилиндрических магнитных пленок путем одновременного поддержания стабильности их химического состава, толщины и кристаллической структуры, в раствор осаждения периодически вводят соль бдного иэ элементов осаждае.мого сплава с наибольшим электроотрицательным потенциалом осаждения в количестве 0,06-0,24 исходного содержания ее в растворе при уменьшео нии температуры раствора на 0,5-2 С от исходного значения в момент. пере.хода коэффициента магнитострикции .в область отрицательньис значений, Я после чего температуру раствора повышают до исходного значения. сплава с наибольшим электроотрицательиым потенциалом осаждения в количестве 0,06-0,24 исходного содержания его в растворе при уменьшении тем:пературы раствора на 0,5-2 С от исходного значения s момент перехода коэффициента магнитастрикции в область отрицательных значений, после чего температуру раствора повышают до исходного значения.

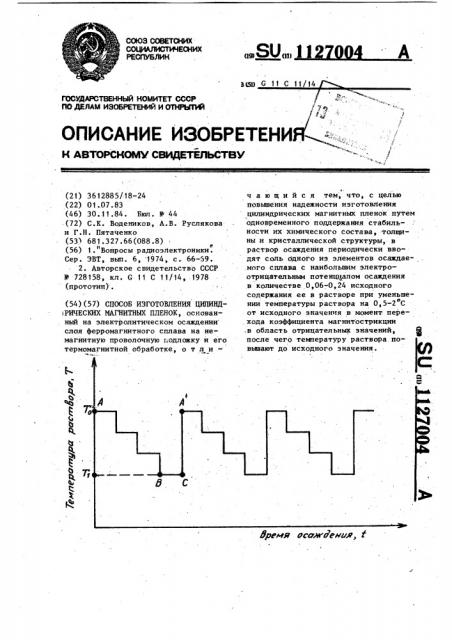

На чертеже изображен график зависимости температуры раствора осаждения от времени осаждения при условии получения ЦИП с коэффициентом магнитострикции, близким к нулю.

При злектролитическом осаждении ферромагиитного сплава необходимо поддерживать коэффициент магннтострикции близким к нулю, а значит, обеспечивать постоянство химического состава нлФнки. Для этого снижают температуру раствора осаждения, что дает воэможность за счет большего электроотрицательного элемента сплава относительно скорости осаждения остальных элементов сплава скомпен-. сировать уменьшение относительного содержания наиболее электроотрица-. тельного элемента в растворе с тече нем времени. Для поддержания постоянной толщины ЦИП прн снижении темиературы необходимо увеличивать плотния и поддерживать постоянной кристаллическую структуру, а значит, и онределяемую ею коэрцитивную силу.

" Дпя одновременного поддержания стабильности химического состава, эффицнента магнитострикции в область отрицательных значений (точка С), т .е. в момент, когда получение пленок, с прежним химическим составом при установленной температуре невозсоль наиболее электроотрицательного элемента осаждаемого сплава. Количество вводимой соли должно быть пропорционально величине снижения температуры, т.е. пропорционально относительному обеднению раствора осажf . 1427004 3

Изобретение относится к вычислительной технике и может быть исполь,, зовано при изготовлении запоминающих матриц на цилиндрических магнит- ных пленках (ЦМИ)», У

Известен способ изготовления ЦИП, основанный на иолучениц требуемого значения коэффициента магнитострикции путем регулирования ток» злектролитического осаждения феррамаг- 16 нитного сплава по результат зи сравнения коэффициента ммгнйтд трикции с эталонной величиной (1)

Недостаток известного способа заключается в том, что при изменении д плотности тока электролитического осаждения изменяется кристаллическая структура осадка и, как следствие, устойчивость записываемой. на пленку информации к воздействию размагничивающего магнитного поля.

Наиболее близким техническим решением к изобретению является сно" соб изготовления )фй, основанный на электролитическом осаждении с оя р увеличенияcicopo Н осаждения наиболее ферромагнитного сплава, термомагнитной обработке и получении требуемых значений магнитного потока иа .сыщения н коэффициента магнитострнкции путем регулировайия электро; литического тока и температуры осажде- © ния ферромагнитного сплава по результатам сравнения магнитного потока . насыщения и коэффициента магнитострикции с эталоннмчи величинами $2 3. ность тока электролитнческого осаждеНедостаток данного способа обусловлен тем, mo при электролитическом осаждении магнитной пленки не удается одновременно обеспечить стабильность толщины, химического состава и кристаллической структуры магнитных пле- 1О толщины и кристаллической структунок, а значит, и определяемых ими ры ЦИП после снижения температуры магнитных характеристик — магнитного раствора осаждения от первоначальной потока насыщения, коэффициента маг- величины Т© (точка А) до температуры нитострикции и коэрцитивной силы маг- Т (точки В,С) в момент перехода конитной пленки.

Цель изобретения — повышение на-. дежности изготовления ЦИН путем одновременного. поддержания стабильности их хиьыческого состава, толщины и кристаллической структуры. о можно, в раствор осаждения вводят

Поставленная цель достигается тем, что согласно способу изготовления .ЦИП, основанному на электролитическом осаждении слоя ферромагнитного сплава на немагнитную проволочную подложк)У И его термомагнитной обработке, в раст вор осаждения периодически вводят дения солью указанного элемента поссоль одного из элементов осаждения ле снижения температуры и при умень1127004 4

3 шенин температуры раствора на 0,52 С от.первоначальной, количество вводимой соли должно составить 0,060,24 от исходного содержания ее в .:растворе. После введения соли температуру раствора осаждения увеличивают до первоначальной величины (точка А ) и продолжают процесс изготов- . ления. пленок.

При уменьшении температуры раст- . е вора осаждения менее, чем на 0,5 С, стабильное поддержание требуемых значений магнитных свойств достигается регулированием плотности тока электролитического осаждения без введения соли элемента с наибольшим: электроотрицательным потенциалом осаждения.

При уменьшений температуры раствора осаждения более, чем на 2 С, о уменьшение толщины осаждаемой пленки такового, что увеличение плотности тока осаждения, позволяющее получить требуемое значение магнитного йотока насыщения, приводит к сущест-. д венному изменению кристаллической структуры, а именно, к измельчению зерна ее вследствие увеличения интенсивности образования новых центров роста пленки при увеличении скорости разряда ионов на катоде беэ соответствующего возрастания скорости их доставки в прикатодную область (к подложке) и снижению концентрации ионов в прикатодной области. Уменьшение зерна структуры пленки вызы 35 вает изменение структурно-чувстви-. тельных магнитных характеристик, в частности величины коэрцитивпой силы,и нв позволяет получать цилиндрические магнитные пленки с требуе-. мыми значениями магнитных свойств. щ пленки от требуемых значений.

Пример. Изготовляют ЦИП сог.,ласно изобретению при непрерывном процессе прохождения проволочной подf5 ложки и последовательном формирова.нии цилиндрической магнитной пленки с требуемыми значениями магнитных параметров.

2О. В качестве подложек используют

Я При использовании предложенного . способа, основанного на коррекции

При введении соли элемента сплава с наибольшим электроотрицательным потенциалом в количестве менее 0.,06 содержания его в растворе осаждения повышением температуры раствора до первоначальной величины не обеспечивается сохранение химического состава

ЦМП вследствие. недостаточного отно, сительного изменения содержания соли наиболее электроотрицательного элемента в растворе, что не позволяет получить пленку с заданным коэффициентом магнитострикций. При введении соли наиболее электроотрицательного элемента сплава.в количестве более

0,24 содержания его в растворе для обеспечения сохранения химического состава плвнки необходимо повышать температуру раствора осаждения до величины выше первоначальной и снижать электролитический ток осаждения для получения заданной толщины ЦИП, что вызывает увеличение зерна кристаллической структуры и отключение структурно-чувствительных свойств проволоку из бериллевой бронзы БРБ2, на которую после осаждения медного подслоя электролитически осаждают слой .ферромагнитного сплава Fe-Н -Со из электролита, содержащего соли железа, никеля и кобальта с добавками сегнетовой соли, сахарина и натрийлаурилсульфата. Измерение коэффициента магнитострикцни производят по изменению дифференциальной проницаемости при растяжении пленки, магнитный поток измеряют индукционI ньяи методом, коэрцитивную силу определяют по петле гистерезиса, измеряемой и направлении оси легкого намагничивания.. При снижении температуры раствора осаждения на 0,5-2"С в момент перехода коэффициента магнитострикции в область отрицательньк значений вводят в раствор осаждения соль железа, как наиболее электроотрицательного элемента сплава, в количестве 0,06-0,24 содержания его в растворе осаящения, после чего температуру раствора осаждения поднимают до первоначальной, т. е. соответствующей началу изготовления годных магнитных пленок.

Изготовление магнитных пленок с использованием базового варианта (21 позволяет получать пленки с разбросом, характеристик около 20% и не дает возможности поддерживать стабильным процент выхода годных ЦМП. состава раствора осаждения по изменению температуры осаждения и,позволяСоставитель Ю. Розенталь

Редактор И. Келемеш Техред Т,Дубинчак Корректор И. Зрдейи

Заказ 8747/40 Тираш 574 Подписное

ВНИИПИ Государственного комитета СССР . по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент" ° г., Ушгород, ул. Проектная, 4

3 1127004 ющего получать ЦИП заданного химического состава, процент выхода годных пленок стабилизируется, разброс нх характеристик не превышает 5%.

Окидаемый экономический эффект связан с повышением надежности изготовления ЦИП и составляет около

10 тыс. руб.