Способ ротационного течения

Иллюстрации

Показать всеРеферат

СПОСОБ РОТАЦИОННОГО ТОЧЕНИЯ , согласно которому круглому резцу и двум одновременно обрабатываемым деталям сообщают вращательные движения вокруг своих осей, а деталям - движения подачи, отличающийся тем, что, с целью повышения качества обработки путем обеспечения равных условий резания для двух деталей, движения подачи деталям сообщают во взаимно противоположных направлениях .

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

- РЕСПУБЛИК зш

Р ,/

ОПИСАНИЕ ИЗОБРЕ

К ABTOPGHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3493555)25-08 (22) 30.()9.82 (46) 07.12.84. Бюл. № 45 (72) В. А. Данилов и Н. Н. Попок (71) Новополоцкий политехнический институт им. Ленинского комсомола Белоруссии (53) 621.941.1 (088.8) (56) 1. Авторское свидетельство СССР № 568498, кл. В 23 В 1/00, 1975.

„„ЯЦ,„, 1127690 (54) (57) СПОСОБ РОТАЦИОННОГО ТОЧЕНИЯ, согласно которому круглому резцу и двум одновременно обрабатываемым деталям сообщают вращательные движения вокруг своих осей, а деталям — движения подачи, отличающийся тем, что, с целью повышения качества обработки путем обеспечения равных условий резания для двух деталей, движения подачи деталям сообщают во взаимно противоположных направлениях.

1127690

При получистовой и черновой обработке деталей, когда значение снимаемого приИзобретение относится к обработке материалов резанием вращающимися резцами и может применяться в машиностроении для изготовления цилиндрических деталей.

Известен способ ротационного точения, согласно которому круглому резцу и двум одновременно обрабатываемым деталям сообщают вращательные движения вокруг своих осей, а деталям — движения подачи (1).

Недостатками известного способа являются низкое качество обработки и повышенная мощность, необходимая на резание, так как не обеспечиваются равные условия резания резцом двух деталей.

Целью изобретения является повышение

Качества обработки путем обеспечения равных условий резания для двух деталей.

Поставленная цель достигается тем, что согласно способу ротационного точения, заключающемуся в том, что круглому резцу и двум одновременно обрабатываемым де- 20 талям сообщают вращательные движения вокруг своих осей, а деталям — движения подачи, движения подачи деталям сообщают во взаимно противоположных направлениях.

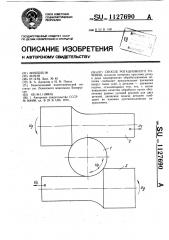

На чертеже показана схема рота ционного точения одновременно двух деталей.

Резцу 1 сообщают вращательное движение вокруг своей оси со скоростью Vp, а деталям 2 и 3 — вращательные движения вокруг своих осей со скоростью УА и движения подачи со скоростью Уз во взаимно противоположных направлениях. При резании съем припуска с обеих деталей осуществляется одновременно или от минимальной толщины срезаемого слоя к максимальной, или от максимальной толщины срезае- 35 мого слоя к минимальной в зависимости от направления вращения резца. Тем самым обеспечиваются одинаковые условия работы (силовая и тепловая нагрузка и т. п.) участвующих в резании деталей участков режущей кромки резца.

При чистовой обработке деталей, когда снимаемый припуск небольшой, вращение резца осуществляют против часовой стрелки, т. е. направление скорости вращения резца в его вершине У направлено противоположно скорости подачи деталей. В этом случае стружка сходит в сторону обрабатываемой поверхности, не царапает обработанную поверхность, и тем самым повышается качество обработки. Кроме того, условия деформирования срезаемого слоя 50 при схеме резания от минимальной толщины среза к максимальной способствуют формированию качественна обработанной поверхности детали. При этом из-за малости снимаемого припуска мощность, необходимая на резание, невелика. пуска больше, вра шеи ие резца осуществляют по часовой стрелке, т. е. направление скорости вращения резца в его вершине задают одинаковым с направлением скорости подачи Vq деталей. В этом случае резец как бы катится с проскальзыванием по поверхности детали, что способствует уменьшению осевой силы резания (при определенных условиях резания она может принимать нулевое значение) и снижению мощности процесса резания. Качество обработки в данном случае не играет существенной роли, так как деталь подлежит последующей обработке.

Пример. Исходные данные: обрабатываемый материал — сталь 50; диаметр заготовки D = 100 мм; инструмент — круглый резец из быстрорежушей стали Р6М5 диаметром,d = 50 мм; передний угол заточки резца — 0 ; задний угол — 12, скорость главного движения (вращения заготовок) Vg = 2,5 м/с; отношение линейных скоростей резца и заготовки ф = 0,2; подача Vs =0 3; глубина резания t =

1 мм.

Настраивают; частоту вращения заготовки и * — — 1 — — з — 1,,—.1 0 — — — 8 об/с;

1000 Vt 1000 2 5 частоту вращения резца

1OOО OУр 200 LL 200 2 5 пр

% с(%id 3,1Г50

= 3,2 об/с; подачу 1/з = 0,3 мм/об; глубину резания t = 1 мм.

В процессе обработки сообщают заготовке вращательные движения в противоположных направлениях с частотой 8 об/с и противоположно направленные прямолинейные движения подачи вдоль осей вращательных движений со скоростью 14

= 0,3 мм/об заготовки (2,4 мм/с); резцу— вращательное движение с частотой 3,2 об/с.

Составляющие силы резания измеряют с помощью динамометра УДМ вЂ” 600 конструкции и производства ВНИИ, а шероховатость обработанной поверхности детали — с помощью профилографа-профилометра мод. 252.

При обработке по предлагаемому способу при противоположных направлениях скоростей вращения резца и движения подачи деталей осевая составляющая силы резания P = 2400 Н, а шероховатость обработанной поверхности детали R> — — 18 мкм, а при одинаковых направлениях скоростей вращения резца и движения подачи деталей Р„= О, R = 24 мкм. При обработке по известному способу осевая составляющая силы резания при любом направлении вращения резца Р» = 3200 Н, а шерохо1127690

Составитель В. Семенов

Техред И. Верес Корректор И. Муска

Тираж 1036 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и от крытий

1! 3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор В. Иванова

Заказ 8807/9 ватость обработанной поверхности одной детали К = 22 мкм, другой Rz — — 30 мкм.

Таким образом, предлагаемый способ по сравнению с известным позволяет уменьшить значения осевой составляющей силы резания и тем самым мощность резания, а также повысить качество обработки путем обеспечения равных условий резания резцом двух деталей. Кроме того, равные условия резания (температуры, давление, усилия и т. п.) при обработке по предлагаемому способу исключают вибрации и повышают стойкость инструмента.