Устройство для циркуляции металла

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ЦИРКУЛЯЦИИ МЕТАЛЛА, преимущественно алюминия . и его сплавов, содержащее U-образный металлотракт с прямоточным участком в средней части, размещенным в зоне действия одностороннего индуктора, отличающееся тем, что, с целью повышения эффективности очистки металла от натрия и водорода, в стенке прямоточного участка со стороны, противоположной . индуктору, выполнена полость для подвода газа реагента, отделенная от металлотракта сменньм пористым вкладьшем, причем границы зоны, в которой расположена полость, отстоят от входного торца индуктора на расстояния 0,2-0,8 величины полюсного деления индуктора. (OJrO,S)T

СОЮЗ СОВЕТСКИХ

СОЦ ИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

3<50 ?? 22 ?? 21>

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ARTOPCHORV CRHRRTRflbCTRV

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3604428/22-02 (22) 04.03.83 (46) 07.12.84. Бюл. Ф 45 (72) Э.А.Исидоров, Ю,В.Чичагов, В.Г.Сиротенко, С.В.Голубцов, О.С.Хромовских и Ф.К.Тепляков (71) Специальное конструкторское бюро магнитной гидродинамики Института физики АН Латвийской ССР и Братский алюминиевый завод (53) 669.714.12(088.8) (56) 1."MINT — новая конструкция прямоточного устройства для рафиниpoBsHHsl cUIIoMHHHR"p Luchinger Gean

Millemin Cruy "Reoalum", 1981, У 510, 393-395.

2. Патент Австрии Ф 336900, кл. 40А011, 1977. . 3. Патент СССР 9 645598, кл. С 21 С 7/00, 1975,.

4. Меньшиков П.С. и др. Об электромагнитном рафинировании при производстве алюминиевой катанки.

"Цветные металлы", 1978, В 5, с.35 37.

5. Авторское свидетельство СССР

Ф 846960, кл. Р 27 В 17/00, 1981

„„Я0„„3 327932 А (54) (57) УСТРОЙСТВО ДЛЯ ЦИРКУЛЯЦИИ

МЕТАЛЛА, преимущественно алюминия и его сплавов, содержащее 0 -образный металлотракт с прямоточньм участком в средней части, раэмещенньм в зоне действия одностороннего индуктора, отличающееся тем, что, с целью повышения эффективности очистки металла от натрия и водорода, в стенке прямоточного участка со стороны, противоположной . индуктору, выполнена полость для подвода газа реагента, отделенная от металлотракта сменным пористым ,вкладышем, причем границы зоны, в которой расположена полость, отстоят от входного торца индуктора на расстояния 0,2-0,8 величины полюсного деления индуктора.

1 11279

Изобретение относится к металлургии, в частности к усовершенство-. ванию устройств циркуляции металлов, преимущественно алюмииия и его сплавов с одновременной очисткой их от натрия, водорода и других нерастворимых примесей.

Для уменьшения выбросов в атмосферу вредных газов, а также.во избежание окисления основного металла 10 конструкция устройств должна обеспечить максимальное использование как подаваемого. ..газа, так и реагентов; последнее обуславливает необходимость подачи реагента в жидкий металл в . 15 мелкодисперсном состоянии, а также необходимость интенсивного перемешивания в зоне ввода газа.

Известно устройство, разработанное фирмой Соша1со, предназначенное 2О для очистки алюминия и его сплавов от водорода в виде сообщающихся сосудов, где в днище конического сосуда размещено ряд форсунок для подвода рафинированного газа (Аг+ 25

+2-Ы С Р обеспечивающих барботирование металла с дальнейшей передачей его на фильтр 11.

Однако это устройство сложно в эксплуатации н сравнительно мало- Зо эффективно из-аа недостаточного перемеаивания металла.

Известно устройство для обработки металлов, содержащее средства создания циркуляции MeTanna a виде вращающейся перфорированной трубы, которую одновременно используют для подачи газа или газовой смеси (2).

Устройство также малоэффектив- но из-за невозможности осуществления перемешнвания металла по всему обьему емкости, нрн этом от трения вращающейся трубы о металл проис.". ходит изнашивание стенок и загрязнение рафинируемого металла, Известно устройство для циркуляции Металла, включающее вертикально размещенные нагнетающий и рабочий насосы электромагнитного типа, дега-затор, систему подачи газа, в которой канал рабочего насоса охвачен коаксиальной трубой, в полость между трубой и каналом подается гаэ (3), Эта конструкция предназначена в основном для нервичной грубой очистим металла непосредственно в пла-, вильных металлургических печах, сложна, громоздка и практически не нашла применения.

12

В последнее время для очистки металла, например, при производстве катанки широко применяют устройства для циркуляции металла в виде желобов, размещенных в зоне действия индуктора бегущего магнитного поля.

Сущность электромагнитного рафинирования алюминия от водорода состоит в том, что водород, находясь в алюминии в трех различных состояниях: в иониэированной, атомарной и молекулярной формах, реагирует на воздействие бегущего магнитного по" ля; при этом на эффективность очистки влияет и величина электродинамических сил, действующих на металл

1 (при обезвешивании металла облегчаются условия для выделения атом .рного и молекулярного водорода) .и вид движения металла по желобу, (турбулентный или ламинарный ноток металла).

При турбулентном движении все формы водорода из глубинных слоев переносятся на поверхность и интенсивно удаляются (4 ).

Однако открытая поверхность желе-. ба приводит к окислению металла.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство для циркуляции металла, содержащее

1.1-образный металлотракт с прямоточным участком в средней части, размещенным в зоне действия однополюсного индуктopa.

Перед патрубками входа и выхода металлотракта в емкость размещены средства дробления металла в виде перфорированной перегородки f5 3.

Специальных средств подачи газа с реагентами в известном устройстве не предусмотрено, а подводимый в верхнюю зону емкости газ контактирует только с поверхностными сло» ями металла, отсюда само устройство циркуляции малоэффективно для очист-. ки алюминия от натрия и водорода.

Целью изобретения является повыше= ние эффективности очистки металла от натрия и водорода.

Поставленная цель достигается тем, что в устройстве для циркуляции металла, преимущественно алюминия и его сплавов, содержащем 0-образный металлотракт с прямоточным участком в средней части, размещенным в зоне действия односторонне1127912

1О

3

ro индуктора, в стенке прямоточного участка со стороны, противоположной индуктору,,выполнена попость для подвода газа реагента, отделенная от металлотракта сменным пористым вкладьппем, причем границы зоны, в которой расположена полость, отстоят от входного торца индуктора на расстояния 0,2-0,8 величины полюсного деления индуктора..

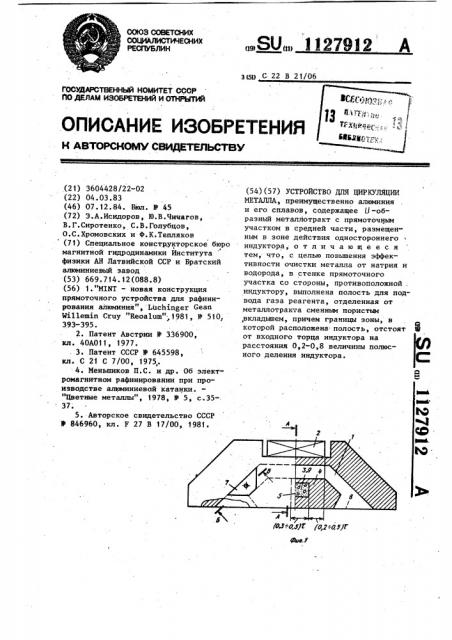

На фиг. 1 изображено предлагаемое устройство(вид сверху на фиг. 2— разрез А-А на фиг. 1; на фиг. 3 то же, ХХ вариант выполнения; на фиг. 4 — сечение Б-Б на фиг. 1.

Устройство состоит из 0 -образного горизонтально расположенного металлотракта 1 с индуктором 2 бегущего магнитного поля, размещенным . на прямоточном участке тракта. Ширина металлотракта в зоне установки индуктора равна 0,4-0,6 полюсного деления, а общий немагнитный зазор между индуктором и противоположной стенкой металлотракта — не более 2S длины полюсного деления индуктора.

Внутри стенки металлотракта со стороны, противоположнои индуктору, имеется полость — камера 3. Общая стенка полости и металлотракта выпол- 3р иена в виде сменного пористого вкладыша 4. Последний 4 сдвинут относительно входного торца индуктора 2 и размещен в зоне 0,2-С,8 полюсного деления (t) индуктора.

Экспериментально установлено, что на указанной длине, отступив от входного торца иидуктора на 0,2-0,8 образуется зона с пониженным металлостатическим давлением.

Расположение и длина пористого вкладыша определяются следующими условиями. минимальное расстояние от входного торца индуктора до вкладьппа; должно быть не менее 0,2, так как с этого участка начинается максимальное поперечное перемешивание металла под воздействием нормальной gp по отношению к плоским индукторам составляющей электромагнитного напо.ра. Для устройств, предназначенных для обработки жидких металлов с низкой электропроводимостью, вкладыш; у должен быть расположен s зоне 0,50,8, при высокой электропроводности — в зоне 0,2-0 77.

При расположении вкладыша по отношению к входному торцу ближе ука- . занных пределов интенсивность поперечного перемешивания падает, так как электромагнитное поле ослабляется из-за рассеяния по торцам индуктора.

При выводе вкладьппа в зону больше

0,8 он начнет пропитываться металлом вследствие того, что по мере продвижения вдоль индуктора под воздействием электромагнитного напора создается зона избыточного давления. Полость камеры в стенке металлотракта закрывается крышкой 5, в которой имеется штуцер 6 для подвода газа. На подводящем участке металлотракта в его верхней стенке имеется окно с крьппкой 7.

Для продувки жидкого металла инертным газом или смесью с реагентами, не требующими предварительного подогрева, полость — камера в стен- ке металлотракта напротив индуктора может быть выполнена в виде паза по всей высоте металлотракта. В паз устанавливается пористый вкладыш 4 с центральным отверстиЬм, к которому подсоединяется штуцер 6 для подачи

1 газа. Вкладыш изготавливается из ористого графита; зазоры между вкладышем и пазом, а также секциями вкладыша, при изготовлении его составным, заполняются упругими прокладками из материала, например каолинового картона, стойкого к воздействию алюминия и газов.

Устройство подсоединяют к печи. образуя обводный контур. Выход и вход трубопровода выполнены в виде воронок 8 раскроши в горизонтальной плоскости под углам 90

Перед заливкой металла в печь, . загружают в.полость-камеру в перего. родке реагенты 9, например кокс, гексахлорэтан и др. Закрывают камеру крышкой 5 и подсоединяют линию . подачи инертного газа. Заливают в печь металл. При заливке металл заполняет ванну и "обводный" проточный тракт. Включают индуктор 2 и металл . начинает циркулировать по замкнутому контакту, в т.ч. через ванну печи и металлотракт 1. Одновременно с включением индуктора начинают продувку инертного газа через камеру 3 с реагентами 9, где он подоI гревается за счет тепла от стенок

1127912 металлотракта 1 и окисления углерода в реагентах кислородом продуваемого газа. Подогретая газовая смесь поступает через пористый вкладыш в жидкий металл. 5

В зоне вводе газовой смеси в жидкий металл происходит образование газожидкостной эмульсии, которая переносится потоком вдоль металлотракта и затем поступает в ванну миксера.

В cocTas газОжидкОстнОй эмульсии входят собственно инертный газ, продукты взаимодействия окислителя, подаваемого вместе с инертным гаэом, 15 с натрием и алюминием, а также водо-. род и нерастворимые примеси (окись алюминия и др.). Водород и нерастворимые примеси адсорбируются поверхностью пузырьков и чем более разви- 20 та их поверхность, тем интенсивнее идет адсорбция, Газовые включения и продукты взаимодействия реагентов с алюминием и примесями сперва частично отделяются от жидкого металла в зоне отверстий иад металлотрактом. Далее жидкий метали поступает в ванну, где происходит окончательное отделе.Ние газовых включений с адсорбирован- 30 ньв4И на их поверхности примесями.

Перемешивание продолжается до получения заданного содержания примесей в алюминии, которое контролируется путем отбора и анализа проб. По готовности металла прекращают продувку, 1отключают индуктор и удаляют с поверхности металла шлаки.

Полость-камера 3 в стенке перегородки в сочетании с пористым

40 вкладышем 4, этдюляющим полость от металлотракта, Обеспечивают решение задачи по подогреву реагентов с целью перевода их в парообразное сОстОянию (напримерэ гюксахлОрэта 45 на) и очистке от вредных примесей (паров воды, кислорода).

Предлагаемая конструкция значительно упрощает эксплуатацию и повышает надежность устройства для подготовки и введения газовых реагентов в жидкий металл, так как отпадает необходимость в соединительных трубках между зоной нагрева и ввода реагентов в жидкий металл.

Установка пористого вкладыша 4 для подачи газовых реагентов в стенке металлотракта 1 напротив ин дуктора 2 в зоне (0,2-0,8) полюсного деления от торца первого зуба индуктора обеспечивает введение газовых реагентов в зону с пониженным металлостатическим давлением. Уменьшение металлостатического давления на входном участке металлотракта в зоне установки индуктора происходит в результате скорости движения жидкости металла под воздействием бегущего магнитного поля.

При продувке газа через пористый вкладыш 4 размеры пузырьков, переходящих в жидкий металл, уменьшаются с увеличением скорости omrвания вкладыша жидким металлом и с уменьшением металлостатического давления. Уменьшение размеров газовых пузырьков приводит к интенсификации процесса рафинирования и повышению степени усвоения реагентов.

Указанная ширина металлотракта в зоне установки индуктора приводит к созданию интенсивного поперечного перемешивания перекачиваемого металла. Следствием указанного в сочетании с низким металлостатическим давлением является создание оптимальных условий для замешивания газовой смеси в жидкий металл и адсорбирования на поверхности газовых пузырьков шлаков и водорода, а также предотвращение шлакования поверхности вкладыша, через который в металлотрзкт вводятся реагенты продуктами взаимодействия с жидким металлом.

Форма выходных отверстий в виде . воронок 8, раскрытых в горизонтальной плоскости под углом 90, обеспечивая создание во всем объеме ванны вихревого движения, создает необходимые условия для всплытия и выхода из металла мелкодисперсных газовых и шлаковых включений.

Кроме того, указанная форма металлотракта дает воэможность облегчить его очистку от шлаков.

Результаты экспериментальной апробации сведены в таблицу.

При использовании изобретения повышаетс" степень очистки металла ат натрия и водорода.

1127912

Продолжительность продувки,мин

Удельный расход газа, и /TTH алюминия

Содержание примесей

Пример

Состав газовой смеси

Na ° 10%

> см /100 г

° ° Ь Фу

1 . Без продувки

0,19

Исходное

30

0,19

20

2 Азот

0в22

Исходное

1,0

0,20

25

0,18

3 Азот + гексахлорэтан (расход гексахлорэтана0,1 кг/тн алюминия) Исходное

0,20

0,16

0,12

П р и м е.ч а н и е. Испытания проводятся на миксере емкостью 25 тн по жидкому металлу миксер оснащен МГД-переме« шивателем. Продувка жидкого металла производится через вкладыш в стенке канала МГД-переиешивателя. Место установки вкладыша - на расстоянии

0,37 от входного торца индуктора МГД-перемешивателя длина вкладыша - 0,3"В (Ф- длина полюсного деления индуктора).

1-1 22912 я-я (16ар жми

° Ф

A -4 Д /ариадне) ф ФФФ@

oo oooo

oooioo юэ 0 еэФ еер оео

ooo oo

oo o ooo

oo o

Ура/ек

ЛЮпаМ

Заказ 8987/20 Тираж 602 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб.,д.4/5

Филиал ППП "Патент", г.ужгород,ул.Проектная, 4

Составитель А.Свергуненко

Редактор Г.Волкова Техред М.Кузьма Корректор О.Луговая