Способ изготовления оправок прошивного стана

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ОПРАВОК ПРОШИВНОГО СТАНА, включающий предварительное формообразование конического стакана, окончательное формообразование полости стакана пуансоном с образова нием кольцевого зазора между пуансоном и внутренней поверхностью полости оправки в зоне калибрующего пояска и калибровку с формообразованием рабочего, крепежного участков и калибрующего пояска, о .т л и ч а ю щ и и с я тем, что, с целью повышения экономичности процесса, окончательное формообразование полости стакана -осуществляют одновременно с калибровкой , при этом диаметр полости конического стакана в ,зоне калибрующего пояска при предварительном его формообразовании получают в пределах 0,35-0,85 номинального диаметра оправки с вьщержкой кольцевого зазора при окончательном формообразовании полости стакана относительно боковой поверхности пуансона в пределах 0,002-0,02 номинального диаметра оправки.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСГ1УВЛИН (191 (11) arSO В 2 J 5/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЭОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3220150/25-27 (22) .19.12.80 (46) 15.12.84.Бюл.У- 46 (72) Б.Д.Копыский, В.Д.,Дмитриев, Л.А.Емельянов, В.А.Суржиков, А.П.Ястребов, А.И,Камлыков, Н.С,Орлов, Ю.Г.Буряк, В.М.Бродский, Б.В.Гнездилов и М.Г.Браверман (71)Всесоюзный заочный машинострол ительный институт (53) 621. 73 (088. 8) (56) l. Авторское свидетельство СССР

-9 599904, кл. В 21 J 5/00, 1974.

2. Авторское свидетельство СССР по заявке N 2481187/27, кл. В 21 J 5/00, В 21 К 21/08, 1977 ,(прототип). (54)(57) СПОСОБ ИЗГОТОВЛЕНИЯ ОПРАВОК ПРОШИВНОГО СТАНА, включающий предварительное формообразование конического стакана, окончательное формообразование полости стакана пуансоном с образованием кольцевого зазора между пуансоном и внутренней поверхностью полости оправки в зоне калибрующего пояска и калибров- . ку с формообразованием рабочего, крепежного участков и: калибрующего пояска, о .т л и ч а ю шийся тем, что, с целью повышения экономичности процесса, окончательное формообразование полости стакана осуществляют одновременно с калибровкой, при этом диаметр полости конического стакана в зоне калибрующего пояска при предварительном его формообразовании получают в пределах 0,35-0,85 номинального диамет- Я ра оправки с выдержкой кольцевого зазора при окончательном формообразовании полости стакана относительно боковой поверхности пуансона в пределах 0,002-0,02 номинального а диаметра оправки.

11 29009

Изобретение относится к обработке металлов давлением, в частности к методам объемной штамповки.

Известен способ для изготовления деталей с глубокими, узкими, глухи- . 5 ми полостями, заключающийся в том, что для формообразования полости сначала изготовляют заготовку с полостью более глубокой . и широкой, чем заданная, а затем заготовку осаживают в торец до тех пор, пока она не обожмет калибровочный пуансон штампа, определяющий размеры заданной полости Pl) .

Известен способ изготовления апра- 15 вок прошивного стана, включающий предварительное .формообразование конического стакана,.окончательное фор мообразование полости стакана пуансоном с образованием кольцевого зазора 20 между пуансоном и внутренней поверхностью полости оправки в зоне калибрующего пояска и калибровку с формообразованием рабочего, крепежного участков и калибрующего пояска $2) . 25

Недостатком укаэанных способов является то, что на предварительных этапах полость выполняют на всю требуемую глубину, а затем калибруют, поэтому для предварительной прошив- 30 ки требуются пуансоны увеличенной длины, которые работают в условиях . повышенных механических и термических напряжений. Кроме того,использование данных пуансонов требует повышенных параметров рабочего прост" ранства пресса и его ходов.

Цель изобретения — повышение экономичности процесса за счет уменьшения окончательной механической обработки.

Цель достигается тем, что согласно способу изготовления оправок прошивного стана, включающему предва" рительное формообразование коничес45 кого стакана, окончательное формо- ° образование полости стакана пуансо,ном с образованием кольцевого зазора между пуансоном и внутренней поверхностью полости оправки в зоне 50 калибрующего пояска и калибровку с формообразованием рабочего, крепежного участков и калибрую1цего пояска,. окончательное формообразование полости стакана осуществляют одновремен- 55 но с калибровкой, при этом диаметр полости конического стакана в зоне калибрующего пояска при предвари тельном его формообразовании получают в пределах 0,35-0,85 номинального диаметра оправки с выдержкой кольцевого зазора при окончательном формообразовании полости стакана относительно боковой поверхности пуансона в пределах 0,002-0,02 номинального диаметра оправки.

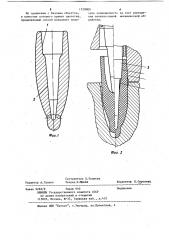

На фиг. 1 изображена водоохлаждаемая оправка с окончательно оформленными посадочным и водоохлаждаемым участками полости; на фиг. 2 — оправка до и после обжима, Способ осуществляется следующим образом.

В начальной стадии заготовку формуют до оформления посадочного 1 и водоохлаждаемого 2 участков полости, а затем заготовку подвергают операции обжима. Заготовку осаживают в торец, калибруют ее по наружной поверхности, а также окончательно формообразуют полость пуансоном 3„ подвергая калибровки посадочный учас" ток I и .увеличивая глубину водоохлая даемого участка 2. Таким образом, полость оформляется на 50-100Х глубины полости готового изделия. Кольцевой зазор между пуансоном и внутренней поверхностью оправки образуют в зоне калибрующего пояска 4 в плоскости разъема штампа и выдерживают в пределах 0,002-0,02 номинального диаметра оправки.

Пример . Формообразование оправки производят на кривошипном горячештамповочном прессе усилием 1600 тс.

Нагретая заготовка из стали

20ХН4ФА размером 60 х 143 мм осаживается в предварительном переходе и перекладывается .в матрицу, где происходит предварительное формообразование рабочей поверхности оправки.

Затем заготовка прошивается на глубину 100 мм, что составляет 53% от глубины полости готового изделия.

В калибрующем переходе наряду с окончательным формообразованием рабочего, посадочного, крепежного и калибрующего участков происходит увеличение глубины полости при помощи пуансона до 120 мм, что составляет 65Х от глубины полости готового

I изделия. Затем оправка передается на .досверловку полости до глубины 187 мм.

129009 Риг,1 Ðèã. Я

Составитель Л. Руднева

Техред Л.Микеш

Редактор А.Гулько

Корректор Е.Сирохман

Заказ 9283/9 Тираж 640

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Подписное

Филиал ППП "Патент", r.Óæãoðîä, ул.Проектная, 4 з 1

По сравнению с базовым объектом, в качестве которого принят прототип, предложенный способ позволяет повысить экономичность эа счет уменьшения окончательной механической обработки.