Способ закалки распределительного вала

Иллюстрации

Показать всеРеферат

СПОСОБ ЗАКАЛКИ РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА, включающий размещение закаливаемых элемеитов вала в индукторе со смещением оси вала относительно оси иидуктора и последующие нагрев и охлаждение, о.т л и ч a ющ и и сЯ тем, что, с целью повьвпеиия КПД процесса иагрева, при на. греве кулачка ось вала смещают отиот сительно оси индуктору на 0,1-0,3 его радиуса в направлении затылка кулачка , при нагреве шейки ось вала смещают относительно оси индуктора на 0,3-0,5 его радиуса и осуществляют вращение и аксиальное перемещение вала относительно индуктора.

ВСЮ С 21 D 1/42

:ВСЕСО@

13, „ „; . НКЩ0

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H аа ОУСНОМ òíó

ГОСУДАРСТВЕННЦЙ КОМИТЕТ СССР

Ю Фй Olll (2 t ) 3224477/22-02 . (22) 26.12.80 (46) 15.!2.84. Бюл. У 46 (72) Н.M.Гречко, Л.Л.Кочергин, В.Н.Соминич, Д.Ф.Синявский и M.Н.Лиховских .(53) 62!.783(088.8) (56) 1. Натанзон Е.И. Индукционный нагрев в автомобилестроении. И., "Машиностроение", 1967, с. 14-15, рис. 4.

2. Авторское свидетельство СССР по заявке У 3222389/02 кл. С 21 D 9/30, 1980.

„SU„„244 А (54) (57) СПОСОБ ЗАКАЛКИ РАСПРЕДЕЛИ-.

ТЕЛЬНОГО ВАЛА, включающий размещение закаливаемых элементов вала в индук" торе со смещением оси вала относительно оси индуктора и последующие нагрев и охлалдение, о.т л и ч а юшийся тем, что, с целью повышения КПД процесса нагрева, при на-. греве кулачка ось вала смещают отно . сительно оси индуктора на О,!-0,3 его радиуса в направлении затылка кулачка, при нагреве шейки ось вала смещают относительно оси индуктора на . 0,3-0,5. его радиуса и осуществляют вращение и аксиальное перемещение вала относительно индуктора. 3

1129244

Изобретение относится к области электротермии и может бьггь использовано для термообработки при индукционном нагреве распределительных и кулачковых валов. 5

Известен способ закалки распределительных и кулачковых валов,заключающийся в одновременном нагреве каждого из элементов вала (шеек и кулачков ) путем поочередного помеще- !О ния их в область осесимметричного возрастающего к периферии электромагнитного поля, создаваемого, например, "коротким" одновитковым цилиндрическим индуктором. Аксиаль- f5 ный размер области выбирают равным высоте одного из элементов вала, а поперечное сечение области — в соответствии с максимальным размером поперечного сечения кулачка. При тер- 20 мообработке вал вращают вокруг оси, при этом ось вала совмещают с осью симметрии электромагнитного поля jl ).

Недостатком известного способа является невозможность обеспече- 25 ния качественной термообработки крупных распределительных валов, для большинства которых характерна удлиненная форма носика и диаметр шеек в I 5-2,0 раза меньше максимального размера кулачка, а высота реек значительно больше высоты кулачков. При термообработке по известному способу кулачки вала перегреваются в зоне носиков по сравнению с зоной затылков, а шей =и незакалены

35 по всей высоте или частично отпущены. Кроме того, недостатком .известного способа является пониженный

КПД процесса при нагреве шеек из-за малого коэффициента заполнения

40 металлом шейки рабочей области поля.

Известен также способ закалки коленчатого вала, включающий размещение закаливаемых элементов вала в

45 индукторе со смещением оси вала относительно оси индуктора и последующий нагрев и охлаждение. При этом при термообработке шатунных шеек ко" ленчатого вала их геометрическую ось смещают относительно оси их вра-, щения (2 j.

Недостатком известного способа закалки является низкий КПД процесса нагрева шатунных шеек, поскольку при 55 вращении вала происходит периодическое изменение технологического зазора между шейкой и индуктором.

Цель изобретения — повышение КПД процесса нагрева.

Указанная цель достигается тем, что согласно способу закалки распределительного вала, включающему размещение закаливаемых элементов вала в индукторе со смещением оси вала относительно оси индуктора и последующие нагрев и охлаждение, при нагреве кулачка ось вала смещают относительно оси индуктора на 0,1-0,3 его радиуса в направлении затылка кулачка, а при нагреве шейки ось вала смещают относительно оси индуктора на 0,30,5 его радиуса и осуществляют вращение и аксиальное перемещение вала относительно индуктора.

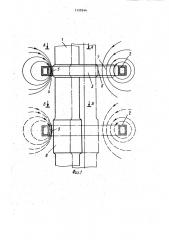

На фиг.1 изображена схема процесса нагрева; на фиг. 2 — сечение А-А на фиг. l на фиг. 3 — сечение Б-Б на фиг. 1.

В исходном положении распределительный вал 1 устанавливают так, что его ось совчадает с осью симметрии, например, одновиткового цилиндрического индуктора 2, высоту которого устанавливают приблизительно равной высоте кулачка 3 вала 1. Затем вал 1 аксиально перемещают до установки кулачка 3 внутри индуктора 2. После установки кулачка 3 в индукторе 2 ось вала 1 смещают относительно оси индуктора 2 на 0,1-0,3 радиуса индуктора 2 в сторону затылка 4 кулачка 3. Вал 1 фиксируют в этом положении и включают нагрев (т.е. подают ток в индуктор 2 ).

В результате смещения оси вала 1 сначала начинается разогрев поверхности массивного затылка 4 в зоне 5 электромагнитного поля, характеризующийся повышенной напряженностью, а затем и поверхности носика 6 кулачка в зоне 7,,у которой пониженная напряженность электромагнитного поля. В момент выравнивания температуры поверхностей затылка 4 и носика 6 кулачка и достижения этими поверхностями закалочной температуры нагрев отключают и включают спрейерное .охлаждение закалочной жидкостью.

После окончания закалки кулачка вал возвращают в положение, при котором еro ось совпадает с осью индуктора, и затем аксимально перемещают для закалки следующего элемента.

Для закалки шейки 8 вала при

„.аксиальном движении вала I .переднюю кромку шейки 8 смещают на расстоя1129244

3 ние 0,3-0,5 радиуса индуктора так, чтобы шейка 8 оказалась в зоне 9 с максимальной напряженностью электромагнитного поля. Включают вращение и аксиальное перемещение вала 1, а

° также нагрев и спрейерное охлаждение, в результате чего производится непрерывно-последовательный нагрев и закалка поверхности шейки 8. Как только произойдет закалка всей поверхности шейки по длине,.отключается нагрев и спрейерное охлаждение. Вал 1 возвращают. в положение, при котором его ось совпадает с осью индуктора, и затем аксиально перемещают для закалки следующего элемента. Таким образом производят поочередную закалку всех элементов вала.

26

Пример. Производят закалку распределительного вала топливных насосов дизеля Д100. Длина секции

943 мм, материал — сталь 50 Г. На секции поочередно располагают элементы вала, состоящие из трех шеек и трех одинаковых кулачков. Диаметр шеек 64 мм. Длина первой шейки 106 мм, двух других по 68 мм..Высота кулачка 26 мм, максимальный размер поперечного сечения 1 02 мч, радиус затыпка 43 мм, а выпет носика. GT ocu вала 59 мм. Для нагрева элементов вала под закалку используют одновитковый цилиндрический индуктор с внутренним диаметром 120 мм и высо- З5 той индуктирующего провода 25 мм.

В качестве источника питания используют генератор мощностью 100 кВт и частотой тока 8000 Гц.

Вал закаливают в такой последовательности: шейка длиной 1 06 мч,, за- . тем смежный с ней кулачок, далее шейка длиной 68 мм и т.д.

Исходное положение вала †его установка в вертикальные центры зака-, лочного приспособления. Для закалки первой шейки длиной 106 мм вал аксимально перемещают вниз до совмещения йередней кромки шейки с торцом индуктора. Затем ось вала смещают на расстояние 25 мм относительно оси индуктора. Одновременно с включением вращения (60 об/мин ), нагрева и спрейерного охлаждения, вал перемещают аксиально вниз относительно индуктора со скоростью 3 мм/с вплоть до полной закалки шейки по всей ее длине, после чего включают нагрев, спрейерное охлаждение и вращение, а вал переводят в положение, когда его ось совпадает с осью индуктора.

Дальнейшее,аксиальиое перемещение вала производят до установки первого кулачка внутри индуктора.

После установки кулачка на позицию закалки ось вала смещают относительно оси индуктора в сторону затылка кулачка на расстояние 10 мм. Затем включают нагрев. Время нагрева поверхности кулачка до эакалочной температуры 11 с. После отключения нагрева включают спрейерное охлаждение, а вал переводят в положение совпадения его оси с осью индуктора.

Аналогичнь1м образом производят закалку остальных шеек и кулачков вала.

Проведенные металлографические

-с исследования показали., что глубина закаленйого- слоя на шейках 3,0-4,0 мм, твердость поверхности НОС 50-55; .глубина закаленного слоя на кулачках 3,5-4,5 мм, твердость поверхности НЯС 53-58. Полученные параметры закаленного слоя соответствуют техническим условиям на термообработку данной детали. КПД индуктора s про:цессе эксперимента колебался от 0,65

|до 0,7.

)129244

1129244 я-А

Заказ 9306/20

Подднсное

Фнииал ПОЙ. "Патент", г. Унгород, уа, Проектная, 4