Ультразвуковой способ контроля толщины изделия (его варианты)

Иллюстрации

Показать всеРеферат

1. Ультразвуковой способ контроля толщины изделия, заключающийся SUn.. 1129489 Г Э

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕОЮХ

РЕСПУБЛИК,Я0.„112

s(59 G 01 В 17 00

ОПИСАНИЕ ИЗОБРЕТЕНИ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3634619/25-28 (22) 08.08.83 (46) 15. 12.84. Бюл. ¹ 46 (72) В,Н. Куликов, А.Н. Малов и В.А. Кононов (71) Куйбышевский филиал Физического института им. П.Н. Лебедева (53) 620.179.16(088.8) (56) 1. Авторское свидетельство СССР № 394657, кл. G 01 В 17/00„ 1970 (прототип). (54) УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ

ТОЛЩИНЫ ИЗДЕЛИЯ (ЕГО -ВАРИАНТЫ) (57) 1. Ультразвуковой способ контроля толщины изделия, заключающийся в двухсторонней эхолокации изделия ультразвуковыми импульсами, в эхолокации отражателя в опорном акустическом канале и в измерении времени распространения эхосигналов, о т— л и ч а ю шийся тем, что, с целью повьинения точности измерений, проводят одновременную эхолокацию . основного и дополнительного отражателей опорного акустического канала и одной из сторон изделия с последующей эхолокацией второй стороны изделия, регистрируют четыре эхосигнала и измеряют интервал времени между . третьим и четвертым эхосигналами, по которому определяют толщину иэделия.

3. Ультразвуковой способ контроля толщины изделия, заключающийся в двухсторонней эхолокации изделия ультраВ звуковыми импульсами, в эхолокации отражателя в опорном акустическом. канале и в измерении времени распространения эхосигналов, о т л и ч аю шийся тем, что, с целью повыйения точности измерений проводят одновременную эхолокацию основного и дополнительного отражателей опорного акустического канала с последующей последовательной пассивной эхоf локацией дополнительного отражателя и эхолокацией двух сторон изделия, регистрируют четыре эхосигналаи измеряют интервалы времени между первым и вторым, третьим и пятым эхосигнал;. ж, по которым определяют толщину изделия.

1 12.9489

2. Ультразвуковой способ контроля толщины изделия, заключающийся в двухсторонней эхоаокации изделия ультразвуковыми ймпульсами, в эхолокации отражателя в опорном акустическом канале и в измерении времени распространения эхосигналов, о т л и ч g юшийся тем, что, с целью повышения точности измерений, проводят одновременную эхолокацню осночного и дополнительного отражателей опорного

I акустического канала с последующей последовательной эхолокацией двух сторон изделия, регистрируют четыре эхосигнала и измеряют интервалы вре-, мени между первым и вторым, вторым и четвертым эхосигналами, по которым определяют толщину изделия

Изобретение относится к измерительной технике и может быть использовано для контроля линейных размеров промышленных изделий.

Известен ультразвуковой способ контроля толщины изделия, заключающийся в двухсторонней эхолокации изделия ультразвуковыми импульсами, в эхолокации отражателя в опорном акустическом канале и в измерении времени распространения эхосигналов (1 ).

Недостатком данного способа является низкая точность измерений.

Цель изобретения — повышение точности измерений.

Поставленная цель по первому варианту достигается тем,что по ультразвуковому способу контроля толщины, заключающемуся в двухсторонней эхолокации изделия ультразвуковыми импульсами, в эхолокации отражателя в опорном акустическом канале и в измерении времени .распространения эхосигналов, проводят одновременную эхолокацию основного и дополнительного отражателей опорного акустического канала и одной из сторон изде-. лия с последующей эхблокацией второй стороны изделия, регистрируют четыре эхо-сигнала и измеряют интервал времени между третьим и четвертым эхосигналами, по которому определяют толщину изделия, .Поставленная цель по второму варианту достигается тем, что согласно ультразвуковому способу контроля толщины изделия, заключающемуся в двухсторонней эхолокации иэделия ультразвуковыми импульсами, в эхолокации отражателя в опорном акустическом канале и в измерении времени распространения эхосигналов, проводят одновременную эхолокацию основного и дополнительного отражателей опорного акустического канала с по15 следующей последовательной зхолокацией двух сторон иэделия, регистрируют четыре эхосигнала и измеряют интервалы времени между первым и вторым, вторым и четвертым эхосигна-, 2О лами,по которым определяют толщину изделия.

Поставленная цель по третьему варианту достигается тем, что по ультразвуковому способу контроля толщины изделия, заключающемуся в двухсторонней эхолокации изделия ультразвуковыми импульсами, в эхолокации от,.ажателя в опорном акустическом канале и в измерении времени распространения

ЗО эхосигналов, проводят одновременную эхолокацию основного и дополнительного отражателей опорного акустичес3 11294 кого канала. с последующей последовательной пассивной эхолокацией дополнительного отражателя и эхолокацией двух сторон изделия, регистрируют четыре эхосигнала и измеряют интерва5 лы времени между первым и вторым, " третьим и пятым эхосигналами, по ко-. торым определяют толщину изделия.

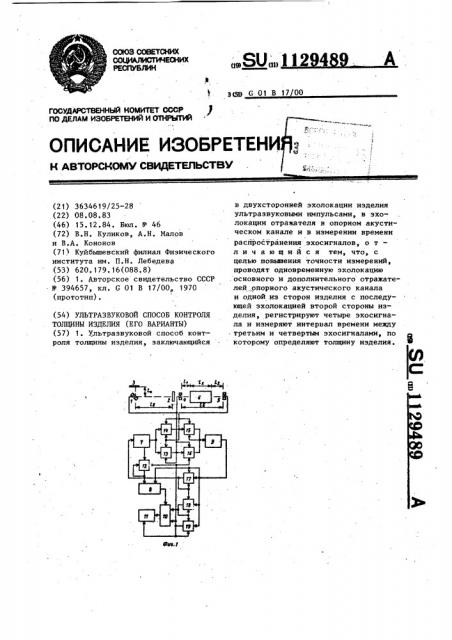

На фиг, 1 изображена блок-схема устройства, реализующего ультразвуковой способ контроля толщины изделия по первому варианту; на фиг.2— временные диаграммы сигналов в различных точках блок-схемы; на фиг.3 — . блок-схема устройства, реализующего ультразвуковой .способ контроля толщины изделия по второму варианту; на фиг. 4 — временные диаграммы сигналов в различных точках блоксхемы на фиг. 5 - блок-схема устройФ

20 ства, реализующего ультразвуковой способ контроля толщины изделия по третьему варианту, на фиг. 6 — временные диаграммы сигналов в различных точках блок-схемы.—

Устройство, реализующее ультразвуковой способ контроля толщины . изделия в опорном акустическом кана-. ле содержит акустический преобразователь 1, основной отражатель.2, расположенный от акустического преоб30 разователя 1 на расстоянии t. + дополнительный отражатель 3, расположенный от акустического преобразователя 1 на расстоянии 1, во втором акустическом канале — акустические преобразователи 4 и 5, между которыми помещается изделие 6, которое устанавливают на расстоянии f„ от акустического преобразователя 4 и на расстояние 1 от акустического 40

2 преобразователя 5, в электронном блоке — генератор 7, триггер 8, усилитель-формирователь 9,, мультивибратор IQ, счетчик 11 импульсов и электронные ключи 12-19 (фиг. 1 - по пер- 45 вому варианту), 20-32 (фиг. 3 -;по второму варианту) и 33-50 (фиг. 5— по третьему варианту).

Устройство, реализующее ультразвуковой способ контроля толщины изде- 50 лия по первому варианту, .работает следующим образом.

Генератор 7 возбуждает акустичес- кие преобразователи 1 и 4, которые посьшают зоидиру1ощий импульс 51 55 (фиг. 2) в направлении основного 2 и дополнительного 3 отражателей опор-. ного акустического канала, произво89 4 дя, тем самым их одновременную эхолокацию. В момент поступления эхосиг-. нала 53 акустическим преобразователем 5 производится эхолокация второй стороны изделия. Результатом эхолокации опорного канала (зондирующий импульс 51, эхосигналы 52 и 59) и изделия (зондирующие импульсы 51 и 56, эхосигналы 53 и 57) являются сформированные усилителем 9 четыре импульса 54, 55, 58 и 60, время регистрации которых соответствует расстояниям (l,+1 ) и 1 ..

В электронном блоке устройства выделение информации о контролируемом размере 1„ = 1б — (f„ + g) производится путем заполнения интервала времени между третьим 58 и четвертым 60 эхосигналами счетными импульсами 62 мультивибратора 10, выход которого подключен к счетчику 11..

Частота следования счетных импульсов 62 в начале каждого цикла измерения регулируется формируемым триггером 8 импульсом 61, по длительности пропорциональным скорости звука в среде распространения зондирующих импульсов 51 и 56.

Устройство, реализующее ультразвуковой способ контроля толщины изделия по второму варианту, работает следующим образом.

Генератор 7 возбуждает акустичес„кий преобразователь 1, который посылает зондирующий импульс 63 в направлении отражателей 2 и 3, производя их одновременную эхолокацию. В момент поступления эхосигнала 65 акустическими преобразователями 4 и 5 производится последовательная эхолокация двух сторон иэделия 6. Результатом операций эхолокации опорного акустического канала (зондирующий импульс

63, эхосигналы 64 и 65) и контролируемого изделия (зондирующие импульсы 68 и 71, эхосигналы 69 и 72) являются сформированные усилителем 9 четыре импульса 66, 67, 70 и 73, интервалы времени между которыми соответствуют расстояниям, 1, и

В электронном блоке выделение информации о контролируемом размере (1 + ? ) производится путем сравнения расстояний 25 и

+ f>, т.е. интервалов времени между первым 66 и вторым 67, вторым

67 и четвертым 73 эхосигналами. Для этого данные интервалы времени заполняют счетными импульсами 75 и 76

3 1129 мультивибратора 10 и считывают реверсивным счетчиком 11 °

Частота следования счетных импульсов 75 и 76 в начале каждого цикла измерения. регулируется формируемым триггером 8 импульсом 74, по длитель- ности пропорциональным значению скорости звука в среде распространения зондирующих импуль"ов 63, 68 и 71.

Устройство, реализующее ультразьу- 10 ковой способ контроля толщины изделия по третьему варианту, работает следующим образом.

Генератор 7 возбуждает акустический преобразОвателЬ 1, который носы- 15 лает зондирующий импульс 27 одновременно в направлении отражателей 2. и 3, производя их эхолокацию. Спустя время (t> + t<), необходимое для прохождения зондирующим импульсом 20 до основного отражателя 2 и обратно, эхосигнал .79 отражается рабочей плоскостью преобразователя 1 в направлении отражателя 3. ем самым -:производится пассивная эхолокация 25 преобразователя 3. Затем в момент поступления эхосигнала 80 акустическими преобразователями 4 и 5 производится последовательная эхолокация г. двух сторон контролируемого изделия 6 щ

Результатом операций эхолокации опорного акустического канала (зондиру489 б ющий импульс 77, эхосигналы 78, 79 и 80) и контролируемого изделия (зондирующие импульсы 84 и 87, эхо- сигналы 85,и 88) являются сформированные усилителем 9 пять импульсов

8 :, 82, 83, 86 и 89, интервалы .времени между которыми соответствуют йсстояниям f, l, f и 1

В электронном блоке устройства выделение информации о контролируемом размере Х = l — (1 + К )

К О 1 2 производится путем сравнения расстояний .1 и (f + I ), т.е. интервалов времени между первым 78 и вторым 79, третьим 80 и пятым 88 эхосигналами

1 для чего данные интервалы времени заполняются счетными импульсами 92 и"

93 мультивибратора 10 и считываются реверсивным счетчиком 11.

Частота следования счетных импульсов 92 и 93 в начале, каждого цикла измерения (для импульсов 92) и,перед эхолокацией контролируемого изделия (для импульсов 93) регулируется формируемыми триггером 8 импульсами 90 и 91, по длительности пропорциональными скорости звука в среде распространения зондирующих импульсов 77, 84 и 87.

Предлагаемый способ обеспечивает повышение точности контроля толщины изделий.

1329489

1129489

1129489

1129489

Составитель Г. Рыжакова

Редактор И. Рыбченко Техред С.Мигунова

Корректор О. Тигор

Подписное

Филиал ППП "Патент", г. Укгород, ул. Проектная, 4

Заказ 9438/33 Тирам 586

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушскал наб., д. 4/5