Устройство автоматического регулирования температуры при электроконтактном нагреве металла

Иллюстрации

Показать всеРеферат

УСТРОЙСТЮ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ ПРИ ЭЛЕКТРОКОНТАКТНОМ НАГРЕВЕ МЕТАЛЛА, содержащее источник тока, соединенный с контактными роликами, датчик температуры , датчик и задатчик тока, задатчик температуры, с мматор, выход которого соединен с источником тока. отличающееся тем, что, с целью повышения качества термообработки путем повышения точности регулирования температуры на выходе из зоны нагрева, оно содержит дополнительные контактные элементы, релейные элементы по числу дополнительных контактных элементов и соединенные последовательно датчик скорости, генератор , коммутатор, вычислительный блок и блок управления, выходы которого соединены с входами релейных элементов, размыкающие контакты которых включены между дополнительными контактными элементами, выход датчиi ка температуры соединен с вторьм , входом коммутатора, другой вход вычислительного блока соединен с выходом задатчика температуры, а датчик тока соединен с первым входом сумматора, второй вход которого соединен с задатчиком тока. 9 Эд

СОЮЗ СОВЕТСНИХ

Е

РЕСПУБЛИН

0% (11) А з ц) С 21 D 11/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCH0IVIY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И (ЛНРЫТИЙ (21) 3615360/22-02 (22) 06.07.83 (46) 23.12.84. Бюл. N 47 (72) В,И. Гусак, Г.P. Золотарев, В.И. Корнейчук и В.П. Ляшенко (71) Всесоюзный научно-исследовательский и проектный институт тугоплавких металлов и твердых сплавов (53) 621.785.545(088.8) (56) 1. Патент Японии В 44-64592, НКИ, 10А 715,2, ° 1972.

?. Авторское свидетельство СССР

В 696061, кл. С 21 D 11/00, 1978. (54) (57) УСТРОЙСТВО АВТОМАТИЧЕСКОГО

РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ ПРИ ЭЛЕКТРОКОНТАКТНОМ НАГРЕВЕ МЕТАЛЛА, содержащее источник тока, соединенный с контактными роликами, датчик температуры, датчик ы задатчик тока, задатчик температуры, сумматор, выход которого соединен с источником тока, о т л и ч а ю щ е е с я тем, что, с целью повышения качества термооб-. работки путем повышения точности регулирования температуры на выходе из зоны нагрева, оно содержит дополнительные контактные элементы, релейные элементы по числу дополнительных контактных элементов и соединенные последовательно датчик скорости, генератор, коммутатор, вычислительный блок и блок управления, выходы которого соединены с входами релейныхэлементов, размыкающие контакты которых включены между дополнительными контактными элементами, выход датчика температуры соединен с вторым входом коммутатора, другой вход вычислительного блока соединен с выходом задатчика температуры, а датчик тока соединен с первым входом сумматора, второй вход которого соединен с задатчиком тока.

10 2 кого состава материала проволоки), так как два соседних "элементарных" участка проволоки с момента входа второго из них в зону до момента выхода первого из зоны электронагрева нагреваются одновременно и нагрев первого по ходу движения элементарного" участка проволоки до заданной температуры может вызвать (например, при увеличении диаметра) нагрев вто рого до более: высокой температуры (перегрев).

Цель изобретения — повышение качества термообработки путем повышения точности регулирования температуры на выходе из зоны нагрева.

Указанная цель достигается тем, что в устройство автоматического регулирования температуры при электроконтактном нагреве металла, содержащее источник тока, соединенный с контактными роликами, датчик температуры, датчик и задатчик тока, задатчик температуры, сумматор, выход которого соединен с источником тока, введе ны дополнительные контактные элементы, релейные элементы по числу дополнительных контактных элементов и соединенные последовательно датчик скорости, генератор, коммутатор, вычислительный блок и блок управления, выходы которого соединены с входами релейных элементов, размыкающие контакты которых включены между дополнительными контактными элементами, выход датчика температуры соединен с вторым входом коммутатора, а дрУгой вход вычислительного блока соединен с выходом задатчика температуры, датчик тока соединен с первым входом сумматора, второй. вход которого соединен с задатчиком тока.

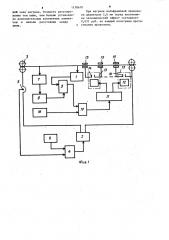

На фиг. 1 изображена, блок-схема устройства; на фиг. 2 †.блок-схема вычислительного блока; на фиг.- 3— блок-схема блока управления.

Устройство автоматического регулирования температуры при электроконтактном:нагреве металла (фиг. 1) содержит датчик 1 температуры, регулируемый источник 2 тока с контактными роликами 3 и соединенный с ним сумматор 4, один из входов которого соединен с датчиком 5 тока, другой вход сумматора соединен с выходом задатчика 6 тока. Устройство содержит также датчик 7 скорости, генератор 8, коммутатор 9, вычислительный блок 10, V

I = — — const . ʄ

Недостатком известного устройства является то, что оно не обеспечивает постоянства температуры на выходе иззоны электронагрева при изменении Ы геометрических и физико-химических параметров проволоки вдоль эоны на,грена (например, диаметра,и химичес50

t 11306

Изобретение относится к устрой- 1 ствам электроконтактного нагрева проволоки и может быть использовано при отжиге проволоки.

Известна установка непрерывного отжига проволоки переменным током, содержащая датчик скорости протягивания проволоки, блок управления и систему изменения. напряжения. В известной установке при автоматичес- 10 ком нагреве переменным током, непосредственно подводимым к непрерывно

Йагреваемому изделию, теоретически определяется подъем температуры изделия в зависимости от временного зна- 15 чения скорости перемещения при движении или останове. В качестве нормы, принимается соотношение

I Ч = const, где I — - ток,, пропускаемый через изде- 20 лие, А;

V — - линейная скорость перемещения, и/с (1)..

В такой схеме постоянство температуры нагрева изделия не может сохраняться, так как колебания поперечного сечения при.постоянно заданной длине и даже незначительных изменениях,хим состава вызывает изменение массы на-30 греваемого изделия, величины конечной температуры нагрева и, соответственно, ! качества отжига.

Наиболее близким к изобретению

Ъ по технической сущности является устройство автоматического регулирования35 температуры при электроконтактном нагреве металла, содержащее источник тока с контактными роликами, датчик температуры, датчик тока,. задатчик температуры, сумматор, выход которого40 соединен с источником тока. В известном устройстве учитывается влияние контактного сопротивления между про.волокой и роликами,так как при увели. чении или уменьшении значений переход- 45 ных сопротивлений Кя уменьшается или увеличивается напряжение Ч источника тока I так, что

Введя обозначения передаточную функцию записывают в виде

КЕ (v+ в)- с, Э = Е(х;в)-с где В, С, С, К вЂ” постоянные величины. ! у

Сигнал, характеризующий длину дополнительного участка нагрева, поступает в блок 11 управления, который определяет режимы работы каждого из релейных контактов 14 реле 13. При замкнутом положении i-ro контакта 14 обеспечивается шунтирование i-й части дополнительного участка нагрева проволоки. Таким образом зона электроконтактного нагрева движущейся проволоки условно разделяется на две зоны — основную (первый по ходу дЬикения основной контакт (ролик 3) первый дополнительный контакт (элемент 15) и дополнительную, длина которой в каждый момент времени определяется состоянием ключей и зависит от скорости движения проволоки и ее (° I температуры в зоне действия датчика 1 гемпературы.

Поддерживая пострянство тока в зо не нагрева и регулируя ее длину, а значит и длительность нагрева каждого элементарного участка, можно достичь заданной температуры на выходе из эоны нагрева.

В устройстве за счет введения а дополнительных элементов и контура управления режимом их работы выравнивание температуры на аномальных участках происходит при попадании их в зону между дополнительными кон тактными телами, при этом не проис.ходит колебаний температуры в основ3 1130610 блок 11 управления, выходы которого соединены с управляющими элементами 12 реле 13 входами, размыкающие контакты 14 которых соединены с дополнительными контактными элементами 15.

Другой вход коммутатора 9 соединен с выходом датчика 1 температуры, а другой вход вычислительного блока 10 соединен с выходом задатчика 16 температуры. 10

Вычислительный блок 10 (фиг. 2) содержит источник напряжения 17, четыре сумматора 18-21, два логарифмических усилителя 22 и 23 и схему 24 деления. 15

Блок 11 управления содержит пороговый элемент 25, коммутатор 26, интегратор 27, компараторы 28, элементы задержки 29 ° источник опорного напряжения 30 и делитель 31 напряжения. 2О

Устройство работает следующим образом.

Контур регулирования, состоящий из регулируемого источника 2 тока с контактными роликами,3, сумматора 4, датчика 5 тока и задатчика 6 тока обеспечивает постоянство протекаемого по нагревательному участку проволоки тока. В вычислительный блок 10 через коммутатор 9 периодически поступает сигнал х; от датчика 1 температуры, характеризующий температуру ее нагрева перед допол нительными контактными элементами 15, периодичность поступления сигнала х; задается генератором 8 и зависит от скорости движения проволоки. На дру гой вход вычислительного блока 10 поступает сигнап у от задатчика 16 температуры. В вычислительном блоке опре 4б, деляется длина дополнительного участ-. ка нагрева проволоки.

Передаточная функция (I) вычислительного блока 10 определяется на основании решения уравнения теплопровод-45 ности движущейся осесимметричной среды с учетом температуры, измеряемой в контрольной точке (перед первым дополнительным контактом), следующим образом: Г„ (>(1> pZ(E„i) Е„(1, рт,1 5О

Е, = Е. 1.РЦЕ,11-Е.(Рт.>

1 где — расстояние от начала зоны нагрева до точки контроля температуры, 55

Е» — длина дополнительного участка нагрева (с учее,),.

P — температурный коэффициент сопротивления;

Т(Ц,7®,Т вЂ” соответственно технологически необходимая температура, темпера-. тура в контролируемой точке и начальная температура проволоки.

С,-Е,С„(1 Р т, ; С- „(1У . к=Е.;v,=Е,; в=цв;

v = т(е„ ; х; = т(е,, 610

S . 1130

Ной эоне нагрева. Точность регулирования тем вышее, чем больше установлено дополнительных контактных элемен: тов и меньше расстояние между ними» 5

При нагреве вольфрамовой проволоки диаметром 2,6 мм перед волочением экономический эффект составляет

0,031 руб. на каждый килограмм протягивання проволоки.

1130610 1130610

Фм. 3

Составитель Г. Демин

Редактор Н. Яцола Техред А.Кикемезей Корректор Е. Сирохман

Заказ 9583/23 Тираж 539 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4