Способ получения целлюлозы

Иллюстрации

Показать всеРеферат

СПОСОБ ПОЛУЧЕКИЯ ЦЕЛЛЮЛОЗЫ путем варки растительного сырья в щелочном растворе при повьшенных температуре и давлении в присутствии органической добавки, о т л и ч а ющ и и с я тем, что, с целью увеличения выхода и повышения качества целлюлозы, в качестве органической добавки используют полиакриламцд в количестве 0,01-1,00% от массы абсолютно сухого сырья. (О с: 00 о с со 00

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTKPblTMA

ОПИСАНИЕ ИЗОБРЕТЕН

Н ABTOPCH0MV СВИДЕТЕЛЪСТВУ и г1 с 3/ог

1

/70

Q0

/ЧО

1И й?О

106 (21) 3626156/29-12 (22) 22.07.83 (46) 23.12.84..Бюл. Ф 47 . (72) В.M.Íèêèòèí, Н.Е.Рихтер, Ф.Я..Рубинова, Т.Ф.Андреева, А.M.Áàáóøêèíà, З.И.Борилкевич, А.E.Áûñòðoâà и И.И.Бакалов (71) Лениградская ордена Ленина . лесотехническая академия

:им. С.М.Кирова (53) 676. 1.022. 1(088.8) (56) 1. Патент США 0 3401076, кл. 162-70, 1968.

2. Патент США Ф 3448004, кл. 162-75, 1969 (прототип)...Я0„„1 3 А (54) (57) СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛКЯОЗЫ путем варки растительного сырья в щелочном растворе при повышенных температуре и давлении в присутствии органической добавки, о т л и ч .а юшийся тем, что, с целью увеличения выхода и повышения качества целлюлозы, в качестве органической добавки используют полиакриламид в количестве 0,01-1,00Х от массы аб солютно сухого сырья.

rsn /Ю Г/д

Продолжинчемакеемь

Фарта

1 11306

Изобретение относится к получению целлюлозы из древесийы или другого растительного сырья и может быть использовано при получении целлюлозы щелочными методами делигнификации.

Известен способ получения целлюлозы путем варки растительного сырья в щелочном растворе в присутствии органической добавки — гидроксиламина, добавляемого в количестве 1-57 10 от массы абсолютно сухой древеси.ны 11 .

Однако такой способ не обеспечивает высоких физико-механических показателей целлюлозы и требует повышенного расхода органической добав" ки.

Наиболее близким к предлагаемому является способ получения целлюлозы путем варки растительного сырья в щелочном растворе при повышенных температуре и давлении в присутствии органической добавки — М, N-диметил" амида карбоновых кислот, которую вводят в количестве 0,04-0,27 от массы абсолютно сухого сырья Г23 °

Недостатком известного способа является низкий выход получаемой целлюлозы.

Кроме того, трудоемкость получения N, N-диметиламида карбоновых кислот приводит к значительному усложнению и удорожанию процесса щелочной варки в его присутствии, а плохая растворимость этого продук- З5 та делает неравномерным смешение его с целлюлозной массой, в результате чего получается целлюлоза с повышенI ной жесткостью и неоднородная по другим показателям — разрывной дли- 40 не, сопротивлению, раздиранию и др, Цель изобретения — увеличение выхода и повышение качества целлюлозы.

Поставленная цель достигается тем, что согласно способу получения целлюлозы путем варки растительного сырья в шелочном растворе при повышенных температуре и давлении в при- . сутствии органичесКой добавки,в качестве последней используют поли- 50 .акриламид в количестве 0,01-1,007. от массы абсолютно сухого сырья.

Добавленный в варочный щелок полиакриламид (ПАА) улучшает делигнификацию и повышает выход целлюлозы 55 с одновременным снижением жесткости.

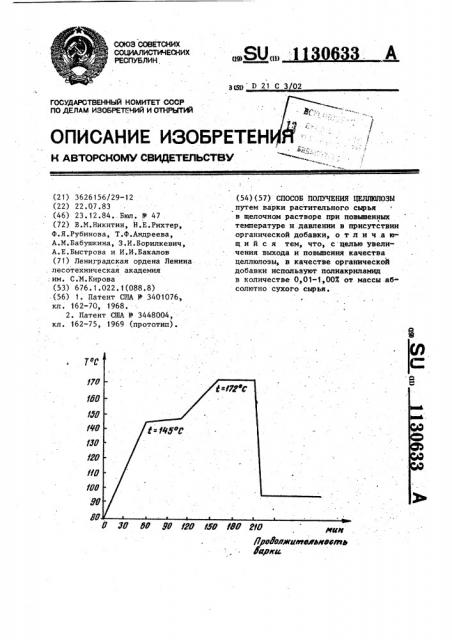

На чертеже показан температурный график проведения сульфатной варки.

33 2

Пример 1. Для определения оптимальных количеств добавки ПАА при сульфатной варке проводят сер варок на одном древесном сырье и одними варочными растворами.

Варки осуществляют в 5-литровом автоклаве, снабженном принудите ьной циркуляцией, в который загружают

500 кг абсолютно сухой (сосновой) щепы, закрывают, подают пар с температурой 170 С и проводят пропарку щепы в течение 30 мин(при 100 С в автоклаве). Модуль варки 1:8.

Концентрация активной щелочи в автоклаве 35 г/л; количество белого щелока на варку 1400 мл, черного (отработанного) 790 мл; количество воды (для модуля) 1810 мл. Полиакриламид вводят в автоклав с водой. Для варки используют сосновую щепу состава: 867 нормальной, 107 мелкой, 2% крупной и 27. опилок.

Как показывают данные табл. 1, оптимальное количество ПАА при данном режиме — 0,057 от массы абсолютно сухой щепы, взятой на варку.

Увеличение выхода по сравнению с вар.кой без добавки составляет 47 с одновременным уменьшением остаточного лигнина в получаемой целлюлозе и увеличением разрывной длины.

Для сравнения с известным спосо1бом проводят варки с Б, N-диметиламидом карбоновой кислоты.

Как показывают полученные данные (табл. 2), выход целлюлозы с применением ПАА несколько выше (на 0,67), жесткость меньше (на 8 пермайганатных единиц), разрывная длина вьпйе (на 2 ).

Пример 3. Для подтверждения эффективности использования ПАА при сульфатной варке проводят в полузаводских условиях сульфатные варки березовой щепы в стационарном варочном котле емкостью 2,5 м, снабженном принудительной циркуляцией, по следующему режиму: пропарка щепы

10 мин,. подъем до 115 С 45 мин, стоянка при 115 С 60 мии, подъем до 170 С 60 мин, стоянка при 170 С о о.

90 мин, жидкостный модуль 1:4.

Условия и результаты варок приведены в табл. 3.

Опыты показывают увеличение выхода целлюлозы в присутствии ПАА на

6Х без снижения показателей Качества, щелока (до.417). Показатели качест- Используемый в предлагаемом спова полученной целлюлозы соответству- собе ПАА является абсолютно безвредют полностью показателям ГОСТ. ным для стоков.

Т а б л и ц а 1

Непровар, Разрывная длина, м

Количество ПАА Выход целлюлона варку, Х зы, Ж

Жесткость по перманганатному числу, 1,10

9500

38,3

34,5

42,3

0,05

0,20

25,1

10500

О, 10 42,2

0,28

27,1

10500

P 20

9950

42,6

0,25

28,2

0,30

42,9

0,50

30,5

10200

31,7

0,40

42,7

0,50

10000

0,50

42,9

0,65

33,5

9500

43 4

1,00

1 30

35 8

Таблица2

0,87;

Диметиламид О, 01 карбоновой кислоты 0,05

40,1

35,0

9500

0,46

41,8

10000

33,8

10000

33,3

0,47

0,10

41,7

3 1130633 4

Пример 4. Контрольные и 6IKIT- Таким образом, введение ПАА в проные (c ПАА) варки проводят по приме« цессе щелочной варки обеспечивает по ру 1 и графику. Растворенный в горя- сравнению с известными способами чей воде ПАА подают в котел емкостью улучшение процесса щелочной делигни110 м через горловину после пропар- > фикации древесины, увеличение выхода ки щепы одновременно с заливкой бело- ..целлюлозы при варке, снижение расхо-" го и черного щелоков. Для исследова- да древесины на 1 т получаемой цел-: ния берут целлюлозу из специального люлозы и повыщение качества целлюло- стакана, опущенного в котел. зы.

М

Выход и качественные показатели 1п целлюлозы приведены в табл. 4. Кроме того, предлагаемый способ

Среднее увеличение выхода сульфат- позволяет создать экономичное произ ной целлюлозы в опытных варках сос- водство целлюлозы путем применения тавляет 1,92X.. Эффективность добав- дешевой, безвредной полимерной доки ПАА несколько снижена высокой 1 бавки при варке древесины. сульфидностью исходного .варочного

1130633

0 42

10000

34, 1

42,0

0,30

9800

34,2

0,55

42,1

0,50

0,68

35,2

43,1

1,00

10300

34,0

0,75

41,0

0,01

10500

0,20

25,1

42,3

0,05

10500

О, 2 8

42,2

0,10

9950

4 2, 9

30,5

0,50

0,30

33,5

0,65

10000

42,9

0,50

43,4

1,30

35,8

1,00

Количество ПАА Количеств на варку, %» белого от массы,щелока,,г/л

Количеств

Выход, 7 массы после варки, кг

112 27,9 .24,9 271

110 27, 8 25,0 274

101

58,6

0,2

122

54,6

Вязкость 1Х-ного медноаммиачного раствора Целлюлозы, мП

Разрывная длина, м

1083

7880

1960

O 2

1048

8220

18.2110

ЮЮ Ь М Ф ЮВ Ю

Жесткость п перманганат ному числу ул ид ос

Количество щепы на варку, кг

Продолжение табл.2

Таблица3

Продолжение табл.3

СП в кадоксене

ll30633

Ц

03 м

Е»

О

С3

3»

О

С) О Л I С ) C) Л 0 С 3

00 ф 00 ф 00 СО 00 СО I

I

I

О . О а .а

О\» а О

О C) О О О

О О О сО л CI с 3 с 4

О Ch O O O

%»»

О ь

О

o o

О л

Оъ Ch

О

О ж

3î

0О л

О

О х р с Ъ О О О . О 0 О О O О С 1 О . л Ф» U1 М3 Л lA

О Л СП Оi О СЧ . Ch

Ch Ch л л

10 0 3

СЧ CV

Ch 0 л л

С 4 Л

СЧ СЧ

С3\ юл л и1 О

С 4 СЧ л Л 00 л л л л 0

СЧ СЧ СЧ

СЧ

С 1 л л

О О

Ф 01 00

О Ф л л л

О О О

»» . 00 0 . л л

О О

Ф 0

СЧ л л

О О

О Ф Ф л О л л л

-Ф С ) 3 3

Ch О Ch ф

00 00 О л л л л

СЧ СЧ ° М3 б

1 л

t(О

Ц î

СС3

E"

О С0 !

0 л.3 о

О

Р3 л 0 0

С 1 . С 3

О О

a л

О О

Ф Л 00 Ф СО W СЧ Л 00

Ф М Ch Ю С 4 О Ю 00

1 i0 00 СО 00 Ф i0 СО С31 Ch Ch

3С

63 ж

Р3

С3

03

С4

О

3»

О

И

3С

901

Ж

Ж

Ж

С

Х

Ф

3»

Ф

Я ж х

03

9 и

k(03

С3

t6

О m .Х 1q u

X О, О

О

0 л

Х

ы с6

I

1 !

1

Е .

О О

Ф U1

О О л л

I 1 I I О О л

I!

I

О !

1 л

О I!

1 !

1

О 0 1

СЧ С 1

О О I л tl 1

О О 1