Установка для обжига минерального сырья

Иллюстрации

Показать всеРеферат

УСТАНОВКА ДЛЯ ОБЖИГА МИНЕРАЛЬНОГО СЫРЬЯ, включакяцая установленные соосно декарбонизатор с разгонными трубами и камеры сгорания с соплами, отличающаяся тем, что, с целью обеспечения возможности регулирования режима термообработки и измельчения, камеры сгорания установлены с возмож остью перемещения вдоль оси разгонных труб от привода . (Л

СОЮЗ СОВЕТСКИХ

В

PECflVSËÈН а% (Il) SU

З<Ю F2 В 34

ГОСУД)Ч СТВЕННЫЙ КОМИТЕТ СССР йО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ н *азовскому саицатвъстви (21) 3514641/29-33 (22) 22. 11.82 (46) 23. 12.84. Бюл. У 47 (72) Г.К.Барбашев, А.П.Белов, В.М.Белоногов, С.Б.Разумов и P.Õ.Ãóмаров (71) Всесоюзное государственное специальное бюро по проведению пусконаладочных и проектно-конструкторских работ в цементной промышленности

"Оргпроектцемент" (53) 666.94.041(088.8) (56) 1 ° Авторское свидетельство СССР

У 754184, кл. F 27 В 7/34, 1970.

2. Иванов А.А. и др. Газоструйная установка для помола отощающих материалов". — "Стекло и керамика", 1974, В 1, с. 23-25 (прототип). (54) (57) УСТАНОВКА ДЛЯ ОБЖИГА МИНЕРАЛЬНОГО СЫРЬЯ, включающая установленные соосно декарбонизатор с разгонными трубами и камеры сгорания с соплами, отличающаяся тем, что, с целью обеспечения возможности регулирования режима термообработки и измельчения, камеры сгорания установлены с возможностью перемещения вдоль оси разгонных труб от привода.

1 11307

Изобретение относится к технике йроизводства портландцемента, магнезита, глинозема и других материалов, при обжиге которых используют предваритепьную термообработку сыпучего материала с последующим измельчением.

Известны установки для обжига ми.нерального сырья, включающие помольные устройства, .камеры предварительной термообработки сыпучего материала и вращающуюся печь (13.

Недостатками данных установок являются невысокая эффективность камер предварительной термообработки (декарбонизаторов) ввиду недостаточно равномерного гранулометрического состава подвергаемого термообработке.сыпучего материала, вьп одящего из помольного устройства, а также необходимость установки большого ко.личества громоздкого оборудования при раздельном помоле и предварительном нагреве, большой расход топливноэнергетических ресурсов.

Наиболее близким по технической сущности и достигаемому результату к изобретению является установка для обжига минерального сырья, содержащая камеру декарбонизации с разгонными трубами и камеры сгорания с сопла.ми, жестко закрепленные посредством фланцев на камере декарбонизации

„.вдоль оси разгонных твуб, и позволяю щая совмещать процесс помола сырья с предварительным обжигом, что значительно сокращает расход топлива, а N также повышает стойкость помола и однородность зернового состава измельченного материала, что приводит к повышению эффективности термообработки во вращающихся печах (23.

Недостатком известной установки является невозможность регулирования тонкости и температуры измельчения, которые влияют на степень декарбонизации измельченного продукта, так как однородный и достаточно тонко помолотый материал более эффективно подвергается термообработке (декарбонизации), что приводит к снижению энергозатрат. Различные виды сырья по химическому и гранулометрическому составу требуют различных режимов термообработки и помола, например различных скоростей истечения материала иэ раэгонных труб, зависящих . 55 от разрежения в.эжекционной камере перед разгонными трубами, которое зависит от рассеиваемости потока газа, 22 выходящего из сопла камеры сгорания, а следовательно, от расстояния между выходным отверстием сопла камеры сгорания и входным отверстием разгонной трубы. Кроме того, при попадании крупных кусков материала между соплом и разгонной трубой может произойти эаклинивание пространства между соплом и разгонной трубой, что уменьшает сечение для прохода материала и приводит к нарушению работы установки.

Установка не позволяет изменять параметры термообработки и помола, что приводит к неоправданным затратам энергии и снижению качества продукта при изменениях состава сырья.

Кроме того, подвеска камер сгорания на фланцах камеры декарбонизации не позволяет с необходимой точностью сцентрировать оси разгонных труб и сопел, что приводит к смещению в процессе работы осей потоков материала, выходящих из разгонных труб, к снижению кинетической и тепловой энергии потоков, а следовательно, и к снижению эффективности термообработки и помола материала, увеличению энергетических затрат на окончательный обжиг материала во вращающейся печи и к снижению качества продукта.

Цель изобретения — обеспечение возможности регулирования режима термообработки и измельчения.

Указанная цель достигается .тем, что в установке для обжига минерального сырья, включающей установленные соосно декарбонизатор с разгонными

I трубами и камеры сгорания с соплами, камеры сгорания установлены с возможностью перемещения вдоль оси разгон— ных труб от привода.

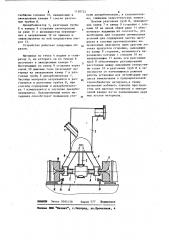

На чертеже показана предлагаемая установка для обжига минерального сырья, общнй вид.

Установка содержит декарбонизатор

1, стояк 2, сепаратор 3, снабженный течкой 4 для подачи материала в де— карбонизатор 1, трубу 5 для отвода дымовых газов и готового продукта и течки Ь возврата нестандартных крупных фракций материала, подсоединенные к эжекционным камерам 7.

Разгонные трубы 8 расположены соосно одна другой и декарбонизатору и подключены одними концами к эжек! ционным камерам 7, а другими — к декарбонизатору 1. Камеры 9 сгорания

1130722

ВНИИПИ Заказ 9595/28 Тираж 577 - Подписное

Филмал ШШ "Патент", г.Ужгород, ул.Проектиаа, 4

3 снабжены соплами 10, введенными в эжекционные камеры 7 соосно разгонным трубам 8.

Декарбонизатор 1, разгонные трубы

8 и камера 9 сгорания смонтированы на раме 11 с возможностью перемещения в направлении 12 от привода и зафиксированы на ней посредством упоров. 13.

Устройство работает следующим образом.

Материал по течке 4 подают в сепаратор 3, иэ которого он по течкам 6 поступает в эжекционные камеры 7.

Поступакнцие из камер 9 сгорания через сопла 10 дымовые газы засасывают материал из эжекционных камер 7 в разгонные трубы 8 декарбонизатора 1.

Частицы материала нагреваются и разгоняются в разгонных трубах 8, при соосном соударении в декарбонизаторе 1 иэмельчаются и частично декарбонизируются. Одновременный помол ма- териала способствует повышению сте4 пени декарбониэации, а следовательно, снижению энергетических затрат;

Монтаж раэгонных труб 8, эжекционных камер 7 и камер 9 сгорания с collлами IO на одной общей раме 11 обеспечивает надежную их соосность, что необходимо для создания оптимальных условий для соударения частиц материала в соосных противоположно направленных навстречу один другому потоках продуктов сгорания, выходящих из камер 9 сгорания, возможность перемещения которых с соплами 10 по направляющим 11 вдоль оси разгонных труб 8 обеспечивает регулирование расстояния между выходными отверстиями сопел 10 и разгонных труб 8 в зависимости от изменяющихся режимов работы установки для оптимизации процесса измельчения и предварительной термообработки материала,а также позволяет избежать сужение пространства для прохода материала в эжекционной камере из-за заклинивания круп. ных кусков материала.