Способ изготовления электрографитированных щеток для электрических машин

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЯ)4АЛИСТИЧЕСНИХ

РЕСПУБЛИК

3(Я) Н 01 R 43/12

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

flO ДЕЛАМ ИЗОБРЕТЕНИИ И О )МРЫТИЙ

ОПИСАНИЕ ИЭОБРЕТЕНИ к автокн м aaerlaaCTSv

Ь

1,4+1,6; ь = 2,9+3,1, (21) 3476545/24-07 ,,(22) 02. 08. 82 (46) 23. 12. 64. Бюл. В 47 (72) A.Ñ.,ÔÈàëêîâ, В.С. Лазарев, A.A.Rîéêî, Г.И.Савина, В.П.Степанов, В.Г,.Зайчиков, В.И.(йелочков, AË.Áîбынин и В.И.Рабинович (71) Всесоюзный научно-исследова-. тельский и проектно-технологический институт электроугольных изделий (53) 621.313.236 (088.6) (56) 1.Патент Великобритании 9800551> кл. F 06 С, 1958.

2.Патент Великобритании В 901435, кл. 35А, 1962.

3. Авторское свидетельство СССР

9 233783, кл. Н 01 R 39/24, 1967. (54}(57) СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОГРАФИТИРОВАИНЫХ ЩЕТОК ДЛЯ ЭЛЕКТРИЧЕСКИХ ИИИИН, включающий в себя приготовление пресс-порошка, прессование тела щетки, обжиг, граФитацню,. пропитку суспензией фторопласта, „„Ви„„1330928 А сушку и термообработку при 270-440 С, отличающийся тем, что, с целью улучшения эксплуатационных свойств щеток, перед пропиткой в теле щетки со стороны ее рабочей поверхности и перпендикулярно ей выполняют отверстия на глубину рабочей части, причем расстояния между гранями щетки и центрами ближайших отверстий, диаметром отверстий и центрами отверотий должны удовлетворять.соотношениям где s — - расстояние между гранями щетки и.центрами ближайших отверстнйу

b - диаметр отверстий, с — расстояние между центрами отверстий.

Iaaf

1130928

Изобретение относится к электротехнике и касается способа изготовления щеток для электрических машин, пропитанных суспензией фторопласта и предназначенных для работы в вакууме, либо в среде водорода, где необходимо обеспечить срок службы щеток не менее одного года, Известен способ изготовления щеток для электрических машин, при котором в тело пористой щетки путем пропитки вводят политетрафторэтилен (ПТФЭ). Для этого в пресс-порошок вводят вещество, которое после фор-, мования испаряется, оставляя поры.

Подготовленное таким образом порис- 15 тое тело пропитывают ПТФЭ. Пропитку рекомендуют проводить под вакуумом с последующим повышение давления Г1), Однако щетки, полученные таким образом, как правило содержат в себе 20

ПТФЭ лишь в поверхностном слое, так как проникновение его вгЛубь щетки затруднено вследствие вязкости пропитывающего состава и относительно больших размеров частиц ПТФЭ. 25

Известен способ изготовления щеток для электрических машин, в соответствии с которым угольные щетки пропитывают полиэтиленом низкого давления. Пропитку производят по- 30 гружением в ванну с расправленным полиэтиленом (2).

Однако пропитка проникает только в nosey .ностный слой щетки, что отрицательно сказывается на ее эксплуа-З5 тационных характеристиках, Наиболее близким к изобретению является способ изготовления электрографитированных щеток для электрических машин, включающий в себя приготовление пресс-порошка, прессование тела щетки, обжиг, графитацию, пропитку суспензией Аторопласта, сушку и термообработку при 2704OO"С (3).

Однако щетки, полученные извест- 45 ным способом, обладают недостаточно высокими эксплуатационными свойствами. цель изобретения - улучшение экс- 50 плуатационных свойств щеток.

Указанная цель достигается тем, что согласно способу перед пропиткой в теле щетки со стороны ее рабочей .поверхности и перпендикулярно ей выполняют отверстия на глубину рабочей части, причем расстояния между гранями щетки и центрами ближайших отверстий, диаметром отверстий и центрами отверстий должны удовлетворять соотношениям

1,4- .1,6;

Ъ ю

2 9+3,1, где а — расстояние между гранями щетки и центраь и ближайших отверстий;

Ь вЂ” диаметр отверстий; с - расстояние между центрами отверстий.

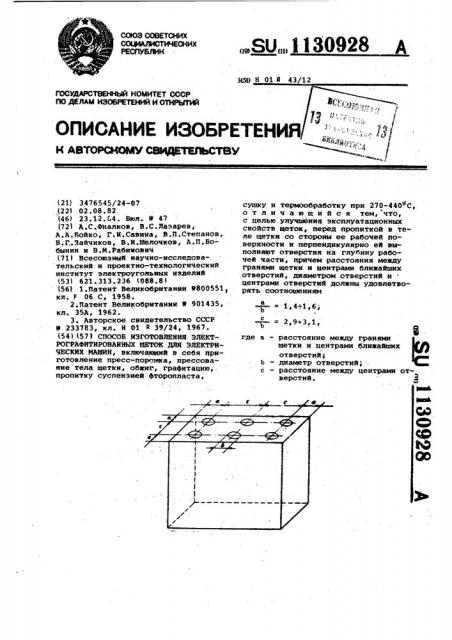

На чертеже приведена схема, иллюстрирующая предлагаемый способ

Пример 1. Предварительно смешивают 16,7 мас.Ъ графита окрытнокристаллического и 83,3 мас.Ъ кокса нефтяного сырого, рассеянных на грохоте 5 5 мм, при 70 С в течение

35 мин, затем в мешалку с порошками заливают смесь связующего в количестве 50% от веса сухих порошков, состоящего из 33,3 мас.Ъ плавленого каменноугольного пека и 16,7 мас.Ъ плавленной препарированной каменноугольной смолы (температура связующих — 130 С), перемешивают массу с подогревом до 120 С с закрытой крышкой в течение 45 мин и с открытой крышкой в течение 15 мин. Из выгруженной массы,при 110 С штампуют куличи размером 230 430 + 30 мм и обжигают в туннельной печи до 1200 С со скоростью подъема 10-20 C в час.

Обожженные куличи измельчают до величины кусков не более 50 мм, затем размалывают на мельнице CN и усредняют в трех кубовом барабанном сМесителе в течение 50 мин. Полученный порошок дисперсностью менее 0,65 мм перемешивают с подогревом до 70 С в течение 35 мин и в мешалку при 30 С заливают 2,9% от веса сухих порошков масло камеиноугольное и перемешивают с подогревом до 100 C в течение 35 мин, затем заливают 35,8% от веса сухих порошков пек плавленный с температурой 170 С, перемешивают с подогревом до 140 C в течение двух часов с закрытой крышкой мешалки и при 135 C в течение 10-15 мин при открытой крышке мешалки. Выгруженную массу вальцуют два раза на однопарных вальцах при температуре валков 150 С, толщина провальцованных пластинок должны быть не более

2 мм. Провальцованную массу размалывают на мельнице СМ, усредняют в смесителе в течение 50 мин, рассеивают на сетке 9 07 и прессуют заготовки щеток при удельном давлении прессования 2000 кгс/см .Отпрессованные заготовки обжигают в туннельной печи до 1200 C со скоростью подъема температуры 10-20 С в час.

После обжига и разбраковки по внешнему виду заготовки графитируют при

2850 С, подвергают механической обработке и перед пропиткой суспенэией фторопласта-4Д на сверлильном станке выполняют отверстия перпендикулярно рабочей поверхности на высоту рабочей части щетки диамет11309?8 ром 2 мм. Расположение отверстий вы- Пример 4. Заготовки щеток бирают таким образом, чтобы выдер- готовятся аналогично примеру 1, но живалось соотношением расстояний меж- QTBppcTHR перед пропиткой в теле щетду гранями щетки и центрами ближай-, ки не выполняются. После пропитки, ших отверстий, диаметром отверстий сушки и термообработки проводятся и расстоянием между центрами Отверс- 5 испытания образцов по тем же парати как т и а . с метрам, что и в примере 1. Резуль1,5; = 3, т.е.

° ° таты испытаний приведены в табл. 1. расстояние между гранями щетки и Пример 5, Заготовки щеток центрами ближайших отверстий равно готовятся аналогично примеру 1,но ле3 мм, а расстояние между центрами от- 0 ред пропиткой в теле щетки выполняетверстий составляет б мм. Таким обра- ся отверстие диаметром 2 мм,располозом на рабочей поверхности щетки жение отверстий выбирается таким обплощадью 32 30 мм иэготавлфВается разом,чтобы выдерживалось сортношение

20 отверстий. После выполнения от- . Растояний a/b|равное 1,3 и с/b,ðàâ-. верстий заготовки щеток пропитыва- 15 ное 2,8, т.е. расстояние между граются суспензией фторопласта-4Д плот- нями щетки и центрами ближайших отностью 1,14 10 кг/м с выдержкой верстий равно 2,6 мм, а расстояние з 3 под вакуумом перед пропиткой в тече- между центрами отверстий составляет ние 15 мин. Время выдержки заготовок 5,8 мм, таким образом на рабочей пов суспензии фторопласта-4Д 30 мин. верхности щетки площадью 32 30 мм2

После пропитки и сушки заготовки ще- изготавливается 42 отверстия. После

20 ток подвергаются термообработке при пропитки, сушки и термообработки проо

370 С в низкотемпературной печи в водятся испытания образцов по тем защитной газовой среде. Подъем тем- же параметрам, что и в примере 1. пературы — 40-50 C в час. После ох- Результаты испытаний приведены в лаждения отбираются образцы для оп- 5 табл. 1. ределения содержания процента пропит- Пример б. Заготовки щеток ки,механической прочности на сжатие, готовятся аналогично примеру 1, но равномерности процента пропитки,меха- перед пропиткой в теле щетки выполнической прочности на сжатие, равно- няются отверстия диаметром 3 мм, расмерности распределения бторопласта.по30 стояние отверстий выбирается таким объему щетки. Далее щетки подверга- образом, чтобы выдерживалось соотноются испытаниям на .срок службы, .Ре- шение расстояния /ь, равное 1,7 и зультаты испытаний приведены в с/Ь, равное 3,2, т.е. расстояние

° 1 ° между гранями щетки и центрами блиПример 2. Заготовки щеток 35 жайших отверстий равно 5,1 мм, а расготовятся аналогично примеру 1, но стояние между центрами — 9,6 мм, таперед пропиткой в теле щетки выпол- .ким образом на рабочей поверхности няются отверстия диаметром 4 мм в щетки площадью 32-30 мм изготавликоличестве 9 шт, Расстояние между вается 9 отверстий. После пропитки, гранями щетки и центрами ближайших 4g сушки и термообработки проводятся отверстий 12 мм, т.е. выдерживается. испытания образцов по тем же парамет соотношение 8:ъ:с,как =1,5,-; =3 ñ Рам, что и в пРимеРе 1. РезУльтаты испытаний приведены в табл. 1 . целью получения равномерной пропитки Анализируя полученные результаты по всему объему щетки. после пропит 45 испытаний щеток, изготовленных по ки| сушки и термообработки проводят пРимерам 1-6, можно сделать вывод, ся испытания образцов по тем же па» что только при Распределении пропитраметрам, что и в примере 1. Резуль» ки по всему рабочему объему щетки, таты испытаний приведены в табл 1 достигаемом выполнением перед пропит-.

П Р и м е р 3. Заготовки щеток кой в теле щетки отверстий перпендиготовятся аналогично примеру 1 но 50 1кулярно ее рабочей поверхности на вы- пеРед пропиткой в теле щетки перпен соту ее рабочей части таким образом, дикулярно ее рабочей поверхности вы чтобы расстояния между гранями щет полняются отверстия диаметром 2 мм, ки и центрами ближайших отверстий, расстояние между гранями щетки и .диаметром отверстий и центрами отр б ижайших отверстий равно верстий выдерживались в соотноше5S

2 мм, а расстояние между центрами . виях a/Ь, равном 1,4-1,6 и с/Ь, равотверстий — 4

Р и — 4 мм, т.е, отверстия вы- ном 2,9-3,1 можно изготовить электполняются с уменьшенным соотношением рическую щетку, Работающую на коль.а:Ъ:с, что приводит к увеличению ко- цах турбогенераторов и синхронных личества отверстий до 56 .шт., значи-. 40 компенсаторов в среде водорода с тельном снижен у с ижению прочностных харак- Ресурсом работы не менее одного года

| теристик щетки и повышенному износу (пример 1) . Электрические щетки, при испытаниях на реальных машинах. изготовленные с .Равномерным распреРезультаты испытаний приведены в . делением пропитки по всему объему табл. 1. 65 (пример 5 ), ио с уменьшенным соотно1130928

Таблица 1

Износ, мм/100 ч

Срок службы, Примечание

Способ

Пример

Предлагаемый

2,48

Износ поверхности контактных колец в пределах нормы (проточка, шлифовка колец производится 1-2 раза в год I

6380

2,98

5817

- Износ поверхности контактных колец в пределах нормы

5,80

2983

То же

Известный

4,32

4310

4,51

3567,27

Износ поверхности контактных колец в пределах нормы

3,82

4683,87

Износ поверхности контактных колец в пределах нормы шением расстояний между гранями щетки, центрами ближайши: отверстий и диаметром отверстий (а/Ь равно 1,3), а также с уменьшенным соотношением расстояния между отверстиями и диаметром отверстий (c/b равно 2,81 име- 5 ют недостаточную механическую прочность из-эа значительного снижения площади живого сечения рабочей поверхности щетки и, как правило; по вышенный износ, приводящий к значи- 10 тельному снижению срока службы щеток. Электрические щетки изготовленные с увеличенным соотношением расстояний между гранями щетки, центрами fiëèæàéøèõ отверстий (например 5 м/Ь равно 1,7 ), а также с увеличенным соотношением расстояний между центрами отверстий и диаметром (на-. пример, с/Ъ равно 3,2, пример 6) после пропитки сусцензией фтороплас- 20 та имеют пропитку не по всему объему щетки, имеются полости, на всю глубину рабочей части не пропитанные фторопластом, что приводит к повышенному износу щетки, снижению

"рока службы щетки.

Электрические щетки, изготовленные по примеру 4 (известный способ.1, после пропитки суспензией фторопласта имеют пропитку не по всему объему щетки, а в виде ободка толщиной

3-7 мм, и после износа контактного поверхностного слоя (имеющего пропитку) наблюдается катастрофический износ щеток, значительно снижающий срок их службы.

В табл.2 приведена зависимость содержания фторопласта и распределение его по объему щетки от способа изготовления.

3 табл. 3 приведена зависимость механической прочности от величины рабочей поверхности образцов.

Технико-зкономическое преимущество предлагаемого способа изготовления щеток для электрических машин с пропиткой суспенэией фторопласта-4Д по сравнению с известным заключается в увеличении срока службы щеток в

1,5-2 раза, но не менее 1 года, за счет обеспечения равномерного распределения пропитки по всему объему щетки.

Повышенный износ поверхности контактных колец (проточка, шлифовка колец производится не реже

3-4 раэ в год

1130928

Таблица 2

Содержание фторопласта,.мас.Ъ

Распределение фторопласта по Объему заготовок щеток

Содержание фторопласта по ФЭО

045 ° 238, мас.%

Способ по примеру

3,28

1,5-4,5

1,5-4,5

1,5-4,5

1,5- 4,5

1,5-4,5

Равномерное

3,01

3,4

2,36

Неравномерное

Равномерное

3,14

Неравномерное

1,5-4,5. 2,81.

Таблица 3

Способ по примеру

Площадь рабочей Количество вы поверхности :. полненных отщетки, см а верстий

Механическая прочность на сжатие, кгс/см

Площадь, занимаемая отверстиями, см

9,60

0,63

380

9,60

1,13

325

9,60

1,75

210

9,60

415

9,60

1,31

280

9,60

0,63

380

Составитель В.Чернова

Редактор О.Вугир . . Техреду.КастЕлевич Корректор И.Муска

Заказ 9619/38 Тирам 590. Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал. ППП "Патент", r. Ужгород, ул. Проектная, 4