Способ изготовления лепесткового круга

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕПЕСТКОВОГО КРУГА, при котором лепестки формируют в пакеты, последние устанавливают по окружности и соединяют друг с другом с образованием ступицы, отличающийся тем, что, с целью снижения трудоемкости изготовления кругов, соединение пакетов друг с другом осуществляют путем одновременного перемещения пакетов к центру до внедрения всей рабочей части зерен каждого из лепестков в основу смежного с ним лепестка. (Л оо О) оо ;о

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

09) (11) за)) В 24 D 1304

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

RO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3635459/25-08 (22) 23.06.83, (46) 30.12.84. Бюл. № 48 (72) Ф. Я. Корчмарь, В. Ю. Гвоздев, В. В. Храмов и Ю. В. Гвоздев (71) Уральский филиал Всесоюзного научно-исследовательского института абразивов и шлифования (53) 621.922.079 (088.8) (56) 1.. Патент США № 3241267, кл. 51 — 336, опублик. 1966 (прототип). (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕПЕСТКОВОГО КРУГА, при котором лепестки формируют в пакеты, последние устанавливают по окружности и соединяют друг с другом с образованием ступицы, отличаюи1ийся тем, что, с целью снижения трудоемкости изготовления кругов, соединение пакетов друг с другом осуществляют путем одновременного перемещения пакетов к центру до внедрения всей рабочей части зерен каждого из лепестков в основу смежного с ним лепестка.

ll3l639

Наружный диаметр изготавливаемого круга D, мм леМ40 16 40

1 L

810/20 720/21

615/23

600/26

570/28

550/30

750/23

710/24

680/26

690/23

625/27

605/28

120

150

*усилия сжатия дано в пересчете на 1 каретку

Изобретение относится к изготовлению абразивного инструмента, в частности лепестковых кругов, применяемых для шлифования и полирования деталей в машиностроении, металлургической, деревообрабатывающей и других отраслях промышленности.

Известен способ изготовления лепесткового круга, при котором лепестки формируют в пакеты, которые соединяют друг с другом.с образованием ступицы (1).

Недостаток известного способа заключается в необходимости использования связующих веществ для соединения лепестков, составляющих пакеты. Помимо увеличения трудоемкости изготовления кругов, имеет место неравномерное распределение связующего в зоне крепления лепестков, что приводит к дисбалансу круга.

Цель изобретения — снижение трудоемкости изготовления кругов.

Поставленная цель достигается тем, что согласно способу изготовления лепесткового круга, при котором лепестки формируют в пакеты, последние устанавливают по окружности и соединяют друг с другом с образованием ступицы, соединение пакетов друг с другом осуществляют путем одновременного перемещения к центру до внедрения рабочей части зерен каждого из лепестков в основу смежного с ним лепестка.

Внедрение рабочей части зерен лепестков в основу прилегающих лепестков прочно скрепляет лепестки и пакеты друг с другом.

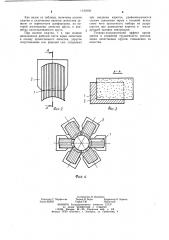

На фиг. 1 изображено приспособление в виде установленных по окружности кареток, несущих пакеты лепестков; на фиг. 2 одна каретка с пакетом лепестков; на фиг. 3разрез А — А на фиг. 2; на фиг. 4 — завершающая стадия сведения пакетов лепестков по радиусу к центру.

Пакеты лепестков 1 укладывают в пазы подвижных кареток 2 и выравнивают согласно радиусности паза кареток. Затем каретки равномерно сдвигают к центру. Как только рабочая часть зерен лепестков внед рится к основу прилегающих лепестков, каретки отводят, свободные концы лепестков под действием сил упругой деформации равномерно распределяются по окружности.

Полученную заготовку отправляют в многоместную форму, где производится заливка связующим с образованием ступицы по принятой технологии.

Изготавливался шлифовальный. лепестковый круг диаметром 150 мм. Лепестки на15 резались из шлифовальной шкурки

14А1 Π— П с/с размером 30 X 30 мм. Пакеты толщиной в 30 мм (75 лепестков) устанавливались в 6 кареток, которые с помощью рычага одновременно сводились до внедрения рабочей части зерен лепестка в

20 основу прилегающего к неи лепестка, затем каретки разводились, круг подавался на следующую операцию.

Время сборки 3 мин.

Экспериментальным путем установлены

25 величины усилий, необходимых для полного вдавливания рабочей (выступающей над поверхностью связующего) части зерен лепестков в основу прилегающего лепестка для лепестковых кругов различных диаметров из овальной шкурки различной зернистости (М40, 16, 40). Замер усилий производился динамометрическим устройством.

При этом замеряли также уплотнение пакетов лепестков при силовом сведении кареток с пакетами, т. е. уменьшение внутрен3 него диаметра круга от момента касания между собой крайних лепестков соседних пакетов до конечного размера по окончании сведения кареток (в процентах) .

В таблице приведены полученные данные.

1131639

Составитель В. Воробьев

Техред И. Верес Корректор H. Король

Тираж 736 Подписное

ВНИИ ПИ Государственного комитета СССР по делам Изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор Т. Парфенова

Заказ 9326/8

Как видно из таблицы, величины усилия сжатия и уплотнения пакетов лепестков зависят от зернистости шлифшкурки, из которой изготовлены лепестки круга, и диаметра изготавливаемого круга.

При полном сжатии, т. е. при полном вдавливании рабочей части зерен лепестков в основу прилегающего лепестка, упругое сопротивление или реакция сил, созданных при сведении кареток, уравновешивается силами сцепления зерна с основой, вследствие чего целостность набора не разрушается при разведении кареток и последующей заливки связующим.

Технико-экономический эффект проявляется в снижении трудоемкости изготовления лепестковых кругов, повышении их качества.