Устройство для изготовления слоистых пленочных материалов

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СЛОИСтах гаШНОЧШХ МАТЕРИАЛОВ, содержащее экструдер с формующей головкой, валки ламинатора и установленную между фо1 |ующей головкой и валками ламинатора камеру с коронирующ1г4И электродами , соединенными с узл измене ния напряжения, трубопровод подачи рабочего газа в камеру от узла подготовки рабочего газа и трубопровод отвода рабочего газа, отличающе е с я тем, что, d целью повышения качества слоистых пленочных материалов за счет стабилизации адгезионной прочности между слоями, устройство снабжена датчиком контроля состава рабочего газа, установленные в камере и связаиньм посредством уп равляющего элемента с узлом подготовки рабочего газа, по меньшей мере одним датчиком измерения адгезии между слоями, ус ,уановленным после валков ламинатора по меньшей мере с одной стороны слоистого материала и связанньм посредством управляющего элемента с узлом изменения напряжения, и датчиком температуры рабочего газа, размещенным на входе в узел подготовки рабочего газа и соединенные посредством управ ляющего элемента с нагревателем узла подготовки рабочего газа.

0ОО3 СОВЕТСНИХ .

Ц««ПЮ Й

РЕСПУБЛИН

09 (И) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И Of HÐÛÒÈÉ (21) 3637279/23-05 (22) 26.08. 83 (46) 30.12.84. Бюл. У 48 (72) А.Д.Фрезоргер, А.Г.Сарваниди и А.K.Àëåéíèêîâ (71) Семипалатинский технологический институт. мясной и молочной промышлен- ности (53) 678.057.5(088.8) (56) 1. Завгородний В.К. Механизация и автоматизация переработки пласти.ческих масс. М., "Машиностроение", 1970, с. 127, f28, рис. 68а.

2. Патент ФРГ Ф 2433224, кл. В 29 D 7/22, 39а3 7/22, опублик. 1977 (прототип). (54)(57) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ

СЛОИСТЫХ ПЛЕНОЧНЫХ МАТЕРИАЛОВ, содержащее экструдер с формующей головкой, валки ламинатора и установленную между формующей головкой и валками ламинатора камеру с коронирующюки электродаии, соединенными с узлом измене д11 В 29 D 7/02; В 29 Р 7/22 ния напряжения, трубопровод подачи рабочего газа в камеру от узла подготовки рабочего газа и трубопровод отвода рабочего газа, о т л и ч а ю щ ее с я тем, что, с целью повышения качества слоистых пленочных материалов за счет стабилизации адгезионной прочности между слоями, устройство снабжено датчиком контроля состава рабочего газа, установленньм в камере и свнзаиньм посредством управляющего элемента с узлом подготовки рабочего газа, по меньшей мере одним датчиком измерения адгезии между слоями, ус,«тановленньи после валков ламинатора по меньшей мере с одной стороны сло- g истого материала и связанньм посредством управляющего элемента с узлом изменения напряжения, и датчиком температуры рабочего газа, размещенным на входе в узел подготовки рабочего Я газа и соединенным посредством управляющего элемента с нагревателем узла подготовки рабочего газа.

1131670

Изооретение относится к переработке полимерных материалов методом экструзии и может быть использовано в процессе изготовления многослойных комбинированных пленочных материалов в химической промышленности, машино-. строении и других отраслях.

Известно устройство для изготовления слоистых пленочных материалов, содержащее экструдер с формующей го- 10 ловкой,, валки ламинатора средства нагрева валков и средство контроля ,толщины материала (1) .

В известном устройстве подложка нагревается на валках, затем на нее 1S из формующей головки экструдера нано- сится слой полимера в виде пленки расплава. Толщина полученного слоистого материала контролируется с помощью -лучей. 20

Недостаток известного устройства— уменьшение вязкости расплава вследст-. вие охлаждения пленки расплава в воздушном зазоре между формующей головкой и валками ламинатора, что повыша-25 ет индекс разнотолщинности готового изделия и снижает величину адгезионного взаимодействия между слоями при нанесении расплава на подложку.

Наиболее близким по технической З0 .сущности и достигаемому результату к изобретению является устройство для изготовления слоистых пленочных материалов, содержащее экструдер с формующей головкой, валки ламинатора и ус-З5 тановленную между формующей головкой и валками ламинатора камеру с коронирующими электродами, соединенными с узлом изменения напряжения, трубопровод подачи рабочего газа в камеру от 40 узла подготовки рабочего газа и тру-бопровод отвода рабочего газа (2) .

В указанном устройстве благодаря установке камеры с коронирующими электродами перед валками ламинатора 45 обеспечивается повышение клейкости. пленки полимера при соединении с подложкой за счет предотвращения охлаж- . дения в воздушном зазоре между формующей головкой и валками ламинатора,50

Недостатком известного устройства является нестабильное качество коронирования, вызванное тем, что в процессе работы состав и температура рабочего газа могут произвольно изме-. 55 няться, что вызывает» изменение степени коронирования и степени воздействия рабочего газа на пленку полимера.

Следовательно, вязкость полимера и адгезионная связь между слоями могут подве ргать ся произвольньм изменениям, что снижает качество слоистых пленочных материалов.

Цель изобретения — повышение качества слоистых пленочных материалов за счет стабилизации адгезионной прочности между слоями.

Указанная цель достигается тем, что устройство для изготовления слоистых пленочных материалов, содержащее экструдер с формующей головкой, валки ламинатора и установленную между формующей головкой и валками ламинатора камеру с коронирующими электродами, соединенными с узлом изменения напряжения, трубопровод подачи рабочего газа в камеру от узла подготовки рабочего газа и трубопровод отвода рабочего газа, снабжено датчиком контроля состава рабочего газа, ус— тановленньик в камере и связанным посредством управляющего элемента с узлом подготовки рабочего газа, по меньшей мере одним датчиком измерения адгезии между слоями, установленным после валков ламинатора по меньшей мере с одной стороны слоистого материала и связанным посредством управляющего элемента с узлом изменения напряжения, и датчиком температуры рабочего газа, размещенным на входе в узел подготовки рабочего газа и соединенным посредством управляющего элемента с нагревателем узла подготовки рабочего газа.

Данное решение позволяет обеспечить поддержание на определенном уровне степени коронирования, состава и температуры рабочего газа — активирующей воздушно-газовой смеси, что способствует достижению необходимого качества слоистого материала.

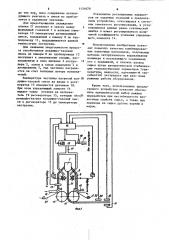

На фиг. 1 показано устройство для изготовления слоистых пленочных материалов, общий вид, на фиг, 2 — экструдер с системой трубопроводов.

Устройство для изготовления слоистых пленочных материалов содержит формующую головку 1, экструдер 2 с зонами питания 3, плавления 4 и дозирования 5, в которых расположены термопары би терморегуляторы 7, каме ру 8 с коронирующими электродами 9, установленную между формующей головкой 1 и валками ламинатора 10. Камера 8 снабжена трубопроводом 11 пода3 113 чи рабочего газа и трубопроводом 12 отвода рабочего газа.

В камере 8 размещен датчик 13 контроля состава рабочего газа — активирующей воздушно-газовой смеси, соединенный посредством управляющего элемента 14 с узлом подготовки рабочего газа — регенератором 15, сообщенным с камерой 8 трубопроводом 12 отвода рабочего газа. Устройство снабжено 10 по меньшей мере одним, а в данном варианте двумя датчиками 16 измерения адгезии между слоями, установленными после валков ламинатора 10 с двух сторон слоистого материала и связанными управляющим элементом 14 с узлом 17 изменения напряжения на коронирующих электродах 9. На входе в узел подготовки рабочего газа (регенератор, 15) установлен датчик 18 темпера- 20 туры рабочего газа,. связанный через управляющий элемент 14 с нагревателем 19 регенератора 15. После валков ламинатора 10 размещен также датчик 20 толщины, соединенный посредст-g5 вом управляющего элемента 14 с терморегуляторами 7 экструдера 2 и формующей головкой 1. Трубопровод 12 отвода рабочего газа для снижения энергоемкости процесса -соединен со змеевиковой секцией, размещенной в зоне питания 3 экструдера 2, и с секциями в зонах 4 и 5 плавления и дозирования.

Устройство работает следующим образом. 35

Экструдер 2 известным способом осуществляет запитку, пластикацию, гомогенизацию и выдавливание через формующую головку 1 перерабатываемо- 40 го полимера 21. Температуры, измеряе. мые термопарами 6 с зонах нагрева 3—

5, поддерживаются на заданных уровнях терморегуляторами 7 путем регу- . лирования мощности нагрева. Датчи- 45 ки 16 измеряют величину адгезионного взаииодействия между подложкой 22 и . геленкой 21 полимера и между подложкой 23 и пленкой 21, а датчик 20 измеряет толщину изделия. 50

Датчик 13 контролирует процентное содержание активирующего реагента (например, СО) в рабочем газе — воздушно-газовой смеси, подаваемой в камеру 8, которая служит для локализации воздушно-газовой смеси, способствующей интенсификации процесса

1670 активирования поверхности пленки полимера 21 при обработке ее корони,рующими электродами 9.

Датчик 18 измеряет температуру воздушно-газовой смеси перед входом в регенератор 15.

Сигналы с датчиков 13, 1б, 18 и

20 заводятся в управляющий элемент 14, где осуществляется их сравнение с заданными значениями контролируемых параметров и вырабатываются управляющие воздействия, которые поступают в задающие цепи терморегуляторов 7, коронирующих электродов 9 и регенератора 15.

В случае уменьшения величины адгезионного взаимодействия между слоями готового материала ниже заданных значений сигнал отрицательного отклонения с датчиков 1б поступает в управляющий элемент 14, который через задающие цепи коронирующих электродов 9 и регенератора 15 увеличивает в камере 8 интенсивность коронного разряда на электродах 9 за счет изменения напряжения на них и повышает процентное содержание активирующего реагента в воздушно-газовой смеси, вырабатываемой регенерато1 ром 15, таким образом, чтобы адгезия между слоями получаемого комбинированного материала поднялась до заданных значений.

При отклонении толщины изделия от заданной величины, связанном с изменением вязкостных характеристик перерабатываемого полимера и вызванном колебаниями расхода расплава на выходе из формующей головки l соответствующий сигнал с датчика 20 пос1тупает в управляющий элемент 14, кото". рый вырабатывает уставки на терморегуляторы 7 и изменяет температуру в зонах нагрева экструдера 2 таким образом, чтобы вязкость расплава и его расход на выходе из формующей головки 1 приняли значения, обеспе:чивающие постоянство толщины готового материала.

В случае уменьшения концентрации активирующего реагента в воздушногазовой смеси вследствие утечек ниже минимально допустимой нормы (например, для СΠ— 5X) сигнал отрицатель-, ного отклонения концентрации с датчи-. ка .13, поступающий в управляющий элемент 14, начинает увеличивать уставки концентрации активирующей смеси! 131670 до тех пор> пока содержание активирующего реагента в смеси не приблизится к заданному значению.

Для предотвращения охлаждения пленки 21 расплава в зазоре между 5 формующей головкой 1 и валками ламинатора 10 температура активирующей смеси, подаваемой в камеру 8 по трубопроводу 11, поддерживается равной температуре экструзии. 10

Для снижения энергоемкости. процесса отработанная воздушно-газовая смесь из камеры 8 по трубопроводу 12 поступает в змеевиковую секцию, расположенную в зоне питания 3 экстру.г дера 2, затем в зонах плавления 4 и дозирования 5, где частично нагревается за счет тепловых потерь нагревателей.

Температура частично нагретой воз- 20 душно»газовой смеси на входе в регенератор 15 измеряется датчиком 18.

При этом управляияций элемент 14 выдает такие уставки на нагрева-. тель 19 регенератора 15, которые обесМ лечивают нагрев воздушно-газовой смеси в регенераторе 15 до температуры экструзии.

Отклонение регулируемых параметров от заданных значений в предлагаемом устройстве, относящемся к систе-, мам замкнутого регулирования, в установившемся режиме равно статической ошибке и может регулироваться величиной коэффициента усиления управляющего элемента 14.

Использование изобретения позволит повысить качество комбинированных пленочных материалов, получаемых методом экструзионного выдавливания полимера и последующего соединения его с подложкой, и снизить расход ! сырья путем автоматической стабилизации технологических параметров {температуры, вязкости, адгезионн »й способности) экструдата при разл-очных режимах работы оборудования.

Кроме того, использование предла.гаемого устройства позволит обеспечить автоматический выбор режима переработки при нестабильности вязкостных свойств сырья, а также.при переходе на сырье других партйй и марок.

1131670 айаг.г

Составитель Л.Кольцова

Техред Л.Микеш. Корректор О.Луговая

Редактор М.Циткина

Филиал ППП "Патент", г.ужгород, ул.Проектная, 4

Заказ 9695/10 Тираж 639 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5