Устройство для изготовления изделий из композиционных материалов

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ , содержащее механизм протяжки и формования изделий в виде системы неп{)иводнь х и приводных роликов, нагреватель в виде высокочастотного генератора из двух параллельных пластин и механизм резки, отличающееся тем, чти, с целью обеспечения стабилизации процесса нагрева, оно снабжено механизмом поперечного перемещения пластин нагревателя относительно продольного формообразующего канала, кинематически связанным с валом приводного ролика, причем пластины имеют форму треугольника. 2. Устройство по П.1, о т ли чающееся тем, что механизм поперечного перемещения пластин нагревателя выполнен в виде установленного на валу приводного ролика постоянного магнита и охватывакидего его тонкостенного токопроводящего цилиндра, несущего на оси шестерню, (Л находящуюся в зацеплении с расположенной вдоль формующего канала и .подпружиненной с одного конца рей-, кой с копирами, установленными с возможностью контактирования с хвостовиками пластин нагревателей.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

2 А

О91 ИИ зсю В 29 С 7/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3667248/23-05 (22) 29. 11.83 (46) 30.12.84. Бюл. Ф 48 (72) - В.В.Чесноков, Г.Е.Фрегер, М.В.Святославов и И.А.Пеньков (71) Ворошиловградский машиностроительный институт и Научно-исследовательский институт конструкционных материалов на основе графита

"НИИ рафит" (53) 678.057.94 (088.8) (56) 1.Патент США Р 3684622, кл. 156-441, 1972.

2.Авторское свидетельство СССР

У 331919, кл. В 29 С 5/00, 1970 (прототип) . (54) (57) 1. УСТРОЙСТВО ДЛЯ ИЗГОТОВ-ЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, содержащее механизм протяжки и формования изделий в виде системы неприводных и приводных роликов, нагреватель в виде высокочастотного генератора из двух параллельных пластин и механизм резки, о т л и ч а ющ е е с я тем, чтб, с целью обеспечения стабилизации процесса нагрева, оно снабжено механизмом поперечного перемещения пластин нагревателя относительно продольного формообразующего канала, кинематически связанным с валом приводного ролика, причем пластины имеют форму треугольника.

2. Устройство по п.I, о т л и— ч а ю щ е е с я тем, что механизм поперечного перемещения пластин нагревателя выполнен в виде установленного на валу приводного ролика постоянного магнита и охватывающего

J.

O его тонкостенного токопроводящего g цилиндра, несущего на оси шестерню, находящуюся в зацеплении с располо- женной вдоль формующего канала и подпружиненной с одного конца рей-, кой с копирами, установленными с Я возможностью контактирования с хвостовиками пластин нагревателей.

672

Изобретение относится к устройствам для переработки термореактивных масс, а именно к устройствам для формования пропитанных смолой листов или волокнистых материалов с целью придания им заданной формы, и может быть использовано .в различных отраслях народного хозяйства при изготовлении стержневых иэделий из композиционных материалов. 10

Известны устройства для изготовления проАильных изделий, включающие отпускной механизм, средства пропитки, формующую профиль иэделия фильеру, средства нагрева и отбора изделия (1) .

В известном устройстве средства нагрева конструктивно не обеспечивают регулирования площади нагревателя относительно иэделия, а время кон- 20 такта не зависит от скорости протяжки.

Известно также устройство для изготовления изделий из композионных материалов, содержащее механизм про- 25 тяжки и формования изделий в виде систе мы неприводных и приводных роликов,нагреватель в виде высокочастотного генератора и двух параллельных пластин и механизм резки (2) .

В известном устройстве также отсутствует взаимосвязь между скоростью протяжки пропитанного формуемого материала и количеством энергии, получаемой от нагревателя. Так как

35 привод протяжки обычно осуществляется электродвигателем постоянного тока, что удобно при подборе температурно-временного режима отверждения изделий при проточном способе их иэ40 готовления, то всякие колебания напряжения в сети или отклонения усилия протяжки от номинального приводят к нарушению режима отверждения иэделия,. к выпуску иэделий или неотвержденных,или с частично выгорев45 шим связующим.В томи другом случае . получают брак. Оперативной корректировки режима отверждения на установке не предусмотрено. Исключить выпуск бракованных изделии из-за нару50 шения температурно-временного режима отверждения на существующей установ» ке практически невозможно.

Целью изобретения является обеспечение стабилизации процесса нагрева ° P5

Поставленная цель достигается тем, что устройство, содержащее механизм протяжки и формования изделий в виде системы непривоцных и приводных роликов, нагреватель в виде высокочастотного генератора из двух параллельных пластин и механизм резки, снабжено механизмом поперечного перемещения пластин нагревателя относительно продольного Аормообразующего канала, кинематически связанным с валом приводного ролика, причем пластины имеют Аорму треугольника.

Кроме того, в устройстве механизм поперечного перемещения пластин нагревателя выполнен в виде установленного на валу приводного ролика постоянного магнита и охватывающего его тонкостенного токопроводящего цилиндра, несущего на оси шестерню, находящуюся в зацеплении с расположенной вдоль формующего канала,и подпружиненной с одного конца рейкой с копирами, установленными с возможностью контактирования с хвостовиками пластин нагревателя.

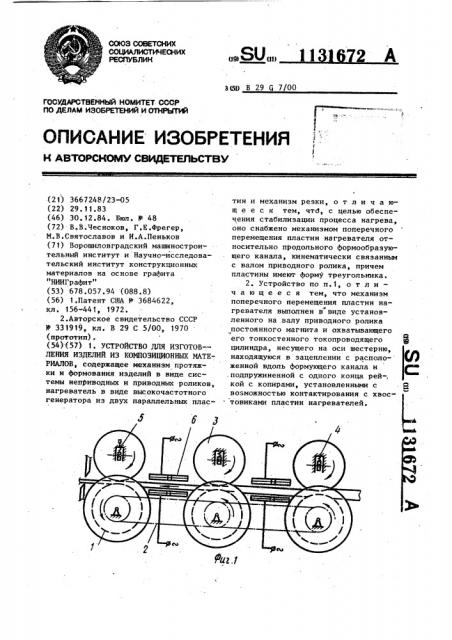

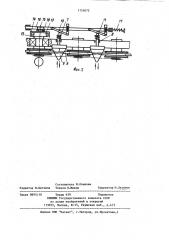

На Аиг. 1 схематично показано устройство, вид спереди; на фиг.2— то же, вид сверху.

Устройство для изготовления изделий из композиционных материалов состоит из нижних формующих роликов 1, приводимых во вращение приводом протяжки и для синхронности вращения имеющих кинематическую связь между собой, например цепную передачу 2.

С нижними формующими роликами работают в паре верхние ролики 3, образующие при контакте формообразующий канал, причем ролики 3, осуществляющие промежуточную приформовку, подпружинены пружинами 4. В последней паре роликов регулировка межцентрового расстояния осуществляется жестко при помощи винтовой пары 5. В. промежутках между Аормующими парами роликов 1 и 3 установлены нагреватели ТВЧ в виде пластин в форме треугольника с хвостовиками 7, находящимися в направляющих 8 и имеющими воэможность поперечного перемещения.

Перемещение поперек движущегося материала 9 пластин 6 нагревателя осуществляется копирами 10, выполненными в виде шарнирно закрепленных планок..Чтобы положение пластин 6 нагревателя соответствовало положению копира 10, хвостовики 7 нагревателей поджимаются к копирам 10 пружинами 11. Взаимосвязь между скоростью протяжки и положением коиира

1672

113

40

3 (илн нагревателя) осуществляется по принципу магнитоиндукционного тахометра: на валу 12 приводного ролика

1 укреплена магнитная система, состоящая из постоянного магнита 13 с одной, двумя или тремя парами полюсов, магнит охватывается тонкостенным токопроводящим цилиндром 14, на оси которого установлена шестерня 15, входящая в зацепление с рейкой 16. 1о

Рейка 16 с копиром 10 выводится в начальное положение пружиной растяжения 17. Цилиндр 14 с шестерней 15 установлен .в подшипниковом узле 18. с

Устройство работает следующим образом.

Пропитанный волокнистый материал

9 протягивают системой роликов 1 и .3, при-помощи которых пропитанный материал приформовывается, принимая требуемую форму в поперечном сечении.

При движении материала между парами роликов 1 и 3 он нагревается ТВЧ про p ходя последовательно стадии подсушки и отверждения. Энергия, получаемая 25 изделием для удаления летучих и полиглеризации при .постоянных значениях частоты, напряженности .поля и расстояния между пластинами 6 определяются . временем нагревания каждой его точ- ° ки по формуле: где гг — число нагревателей; — расстояние, проходимое изделием под нагревателем, м; — скорость протяжки изделия, м/мин.

При изменении скорости протяжки, например ее увеличении, чтобы сохранить постоянным количество энергии, получаемое изделием для отверждения, необходимо увеличить расстояние 6 которое проходит точка под пластинами б нагревателя, для постоянства времени t нахождения изделия в поле

ТВЧ. Это достигается с помощью механизма, регулирующего при изменении скорости протяжки поперечное перемещение пластин 6 нагревателя, а так как нагреватели имеют форму треугольника, то изменение скорости протяж.55 ки вызывает прямо пропорциональное изменение расстояния

При изменении скорости протяжки изменяется скорость вращения вала 12 приводного ролика 1 и тем самым постоянного магнита 13, сидящего на нем.

При вращении постоянного магнита

13 с определенной угловой скоростью в токопроводящем цилиндре 14 наводится ЭДС, а в результате взаимодействия тока ЭДС с магнитным полем вращаемого постоянного магнита 13 создается движущий момент, стремящийся увлечь цилиндр 14 с шестерней 15 за вращающимся магнитом 13. В результ,.те рей,ка 16, находящаяся в зацеплении с шестерней 15, перемещается совместно с копирами 10.При перемещении копиров 10 перемещаются контактирующие с ними хвостовики 7, несущие пластины 6. В зависимости от направления перемещений рейки 16 пластины 6 поперечно перемещаются относительно иэделия, изменяя площадь их нагрева.

Таким образом, изменение скорости . вращения приводных роликов приводит к изменению положения копиров и нагревателей. При остановке изделия 9 движущий момент на шестерне 15 не создается, и рейка 16 с копирами 10 под действием пружины 17 уходит в начальное положегпге, при этом пластины 6 нагревателя смещаются в крайнее (1zo фиг. 2 верхнее) положение и иэделие 9 в этом случае не находится между пластинами нагревателя.

Такое конструктивное решение позволяет автоматически поддерживать оптимальный температурно-временной режим отверждения, исключить брак из-за неотверждения или частичного выгорания связующего в иэделии. При вынужденных останОвках, связанных с подналадкой параметров других операций техпроцесса, установка позволяет устранить сгорание материала изделия, находящегося в зоне нагревателей,что кроме потери участка иэделия связано с перезаправкой материала в формующее устройство. Исключается расход материала из-за. неправильного .температурно-временного режима, который, например, при изготовлении углепластиковых стержней поточным методом s среднем составляет 101.

1131672

® 181 1ß

Составитель И.Осипова

Редактор М.Циткина Техред Л.Иикеш

Корректор M.Ëåîíòþê

Тираж 639 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Заказ 9695/10

Филиал ППП "Патент", r.Óêãoðîä, ул.Проектная,4