Устройство для стыковки полос обрезиненного полотна

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ СТЫКОВКИ ПОЛОС ОБРЕЗИНЕННОГО ПОЛОТНА, содержащее раму, механизм подачи полос на стыковку, механизм центирования,ме .ханизм стыковки, включающий два расположенных один над другим стыкующих органа, один из которых ус,тановлен с возможностью возвратно-поступательного Перемещения в вертикальной плоскости , другой - с возможностью возвратно-поступательного перемещения в горизонтальной плоскости в направлении отбора состыкованного полотна, механизм отбора состыкованного полотна , механизм взаимной ориентации механизма подачи и механизма отбора в зависимости от угла раскроя полос и датчики контроля положения стыкуемых кромок, отличающееся тем, что, с целью повьппения надежности работы устройства, оно снабжено установленным с возможностью возвратно-поступательного перемещения в направлении подачи полос на стыковку средством для захвата полос, стыкующие органы вьтолнены в виде плит со Стыкующими элементами на двух противоположно расположенных торцах и с (Л С захватывающими элементами в средней части, первый из стыкующих органов установлен с возможностью возвратно-С поступательного перемещения В горизон талькой плоскости в направлении отбора , а второй - с возможностью возврат но-поступательного перемещения в вертикальней плоскости. 03иг.1

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

69) (11) за) В 29 Н 17/28

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОИЧ":ТЕНИЙ И ОТНРЬОЪ|Ъ„

®(. P .l )Щ . ; 1 < < т,.;...:

К ABYOPCKOMY СВИДЕТЕЛЬСТВУ

Фиг. 7 (21) 3372343/23-05 . (22) 28. 12. 81 (46) 30. 1 2. 84. Бюл. В 48 (72) Б.А.Миронов (71) Всесоюзный научно-исследовательский и конструкторский институт по оборудованию для шинной промышленности (53) 678.065:678.029.38(088.8) (56) 1. Авторское свидетельство СССР

Р 452510, кл. В 29 Н 17/28, 1972.

2. Авторское свидетельство СССР

В 595176, кл. В 29 Н 17/28, 1975 (прототип). (54)(57) 1. УСТРОЙСТВО ДЛЯ CTbIKOBKH

ПОЛОС ОБРЕЗИНЕННОГО ПОЛОТНА, содержащее раму, механизм подачи полос на стыковку, механизм центирования, ме,ханизм стыковки, включающий два расположенных один над другим стыкующих органа, один из которь)х установлен с воэможностью возвратно-поступательного перемещения в вертикальной плоскости, другой — с возможностью возвратно-поступательного перемещения в горизонтальной плоскости в направлении отбора состыкованного полотна, механизм отбора состыкованного полотна, механизм взаимной ориентации механизма подачи и механизма отбора в зависимости от угла раскроя полос и датчики контроля положения стыкуемых кромок, о т л и ч а.ю щ е е с я тем, что, с целью повышения надежности работы устройства, оно снабжено установленным с возможностью возвратно-поступательного перемещения в направлении подачи полос на стыковку средством дчя захвата полос, стыкуюЩне ОРГаНЫ BbmOIIHeHbl В ВИДЕ ПЛИТ CO стыкующими элементами на двух противоположно расположенных торцах и с захватывающими элементами в средней части, первый из стыкующих органов установлен с возможностью возвратнопоступательного перемещения в горизонтальной плоскости в направлении отбора, а второй " с воэможностью возвратно-поступательного перемещения в вертикальной плоскости, 1131674

2. Устройство по и. 1, о т л ич а ю щ е е с я тем, что захватывающие элементы выполнены в виде вакуумных планок, установленных с возможностью перемещения по ширине плит.

3. Устройство по п. 1, о т л ич а ю щ е е с я тем, .что средство для захвата полос выполнено в виде установл нной с возможностью поворота в горизонтальной плоскости зажимИзобретение относится к оборудованию,для шинной промьппленности и предназначено для раскроя обрезиненного корда на полосы с последующей их стыковкой, отбором и закаткой в каретку.

Известно устройство для стыковки полос обрезиненного полотна, содержащее раму„ механизмы резки и подачи полос на стыковку, механизм для сты- 10 ковки со стыкующими органами и средство для отбора состыкованного полотна.Механизм стыковки выполнен с горизонтально подвижной стыкующей плитой с вакуум-присосками, а механизм пода- 15 чи полос на стыковку выполнен с поворотным столом в виде смонтированного с возможностью перемещения на воза душной подушке и.фиксации вакуумом транспортера )1) .

В таком устройстве перемещение полос на стыковку, осуществляемое стыкующей плитой, и отбор состыкованного полотна транспортером ведется в один ручей, что снижает производи- 25 тельность процесса стыковки. Кроме того, имеется дополнительная операция переориентации отрезанной полосы на поворотном столе.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является устройство для стыковки полос обрезиненного полотна, содержащее раму, механизм подачи полос на стыковку, механизм цент-З5 рирования, механизм стыковки, включающий два расположенных один над другим стыкующих органа, один из которых установлен с возможностью воз ной планки и связанной с планкой горизонтально подвижной кар тки.

4. Устройство по п. 1, о т л ич а ю щ е е с я тем, что механизм центрирования выполнен в виде установленных на раме с возможностью р гулирования их положения в верти,кальной плоскости ограничит лей хо да стыкующих органов, связанных с датчиками контроля положения стыкуемых кромок. вратно-поступательного перемещения в вертикальной плоскости, а второй— с возможностью возвратно-поступательного перемещения в горизонтальной: плоскости в направлении отбора состыкованного полотна, механизм отбора состыкованного полотна, механизм взаимной ориентации механизма подачи и механизма отбора в зависимости от угла раскроя полос и датчики контроля положения стыкуемых кромок f2) .

В данном устройстве один из стыкующих органов выполнен в виде вертикально подвижной от привода плиты, а второй — в виде транспортера с перфорированной лентой и вакуум-камерой, отверстия.в стенке которой обращены к перфорированной ленте. Последний из стыкующих органов выполняет дополнительно роль отборочного транспортера. !

Такое устройство обеспечивает возможность. совмещения по времени операций подачи и отбора корда, что позволяет повысить производительность стыковки. Однако устройство ненадежно. в работе из-за ненадежности присоса полос корда к перемещаемой перфорированной ленте транспортера и трудности уплотнения вакуум-камеры, прилегающей к поверхности перемещаемой ленты транспортера. Кроме того, ненадежность работы устройства проявляется в том, что стыковка осуществляется в узкой щели между двумя транспортерами, что затрудняет контроль стыковки.

Целью изобретения является повышение надежности работы устройства. з 1131

Цель достигается тем, что устройство, содержащее раму, механизм подачи поло с н а стыковку, механизм цен трирования,механизм стыковки, включающий два расположенных один над другим стыкующих органа, один из которых установлен с возможностью возвратно-поступательного -перемещения в вертикальг ной плоскости, а другой вЂ, с возможностью возвратно-поступательного пе- 10 ремещения в горизонтальной плоскости в направлении отбора состыкованного .полотна, механизм отбора состыкованного полотна, механизм взаимной ориентации механизма подачи и механизма отбора в зависимости от угла раскроя полос и датчики контроля положения стыкуемых кромок, снабжено установленным с возможностью возвратно-поступательного перемещения в направле-. нии подачи полос на стыковку средст вом для захвата полос, стыкующие органы выполнены в виде плит со стыкующими элементами на двух противоположно расположенных торцах и с захватывающими элементами в средней части, первый из стыкующих органов установлен с возможностью возвратнопоступат льного перемещения в горизонтальной плоскости в направлении отбора, а второй — с возможностью возвратно-поступательного перемещения в вертикальной плоскости.

° При этом захватывающие элементы выполнены в виде вакуумных планок, 35 установленных с возможностью перемещения по ширине плит.

Ероме того, ср дство для захвата полос выполнено в виде установленной

40, с возможностью поворота в горизонталь- ной плоскости эажимной планки и связанной с планкой горизонтально подвижной каретки.

Механизм центрирования выполнен

45 в виде установленных на раме с возможностью регулирования их положения в вертикальной плоскости ограничителей хода стыкующих органов, связанных с датчиками контроля положения стыкующих кромок.

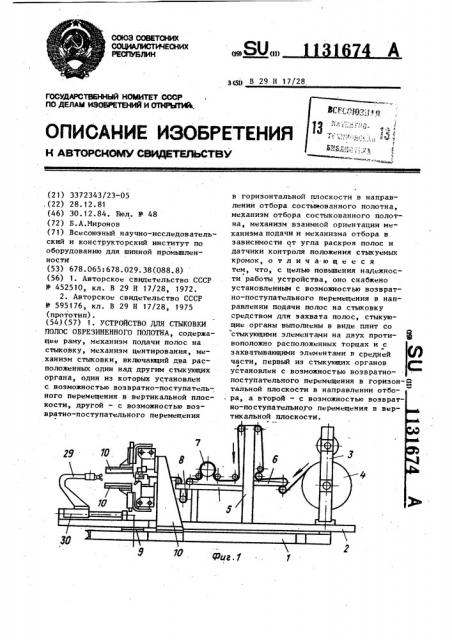

На фиг. 1 изображено устройство, общий вид; на фиг. 2 †то же, вид в плане; .на фиг. 3 — вид А на фиг. 2; на фиг. 4 — механизм стыковки; íà :55 фиг. 5 — стыкующий орган, на фиг. 624 — последовательность операций стыковки.

674

Устройство содержит расположенные в технологической последовательности на станине 1 механизмы подачи полос на стыковку, стыковки и отбора состыкованного полотна.

Механизм подачи корда включает установленную на раме 2 раскаточную каретку 3 для установки бобины 4, компенсатор 5 со стыковочным столом 6 для соединения полос корда при смене бобин, механизм 7 центрирования и натяжное средство 8.

Рама 2 установлена посредством шарнира 9 с возможностью поворота в горизонтальной плоскости для обеспечения требуемого угла закроя полосы корда.

Механизм стыковки включает два расположенных один над другим стыкующих органа, например стыкующие плиты 10, установленные на горизонтальных балках 11 с возможностью возвратно-поступательного перемещения в вертикальной плоскости и горизонтальной плоскости в направлении отбора состыкованного полотна. Стыкующйе плиты 10 выполнены со стыкующими элементами в виде подпружиненных планок 12 на двух противоположно расположенных торцах и с захватывакщими элементами в средней части. Захватывающие элементы выполнены в виде вакуумных планок 13, установленных с возможностью перемещения по ширине плит.

Механизм стыковки включает также установленные на балках 11 горизонтальные направляющие 14 с каретками 15 и с вертикальными нанравляющими 16, на которых закреплены плиты 10. Балки 11 смонтированы на стойках 17, установленных на станине 1. Имеется механизм центирования, выполненный в виде установленных на балках 11 ограничителей хода стыкующих органов, например автоматически регулируемых упоров 18. На верхней балке 12 установлен также механизм 19 резки корда.

На нижней балке 12 расположены стол 20, пневмоэажим 21 корда, установленная с возможностью качания линейка 22, на которой производится отрезка корда.

После механизма стыковки располоен механизм отбора состыкованного по:лотна,- состоящий иэ компенсатора 23, автоматического прикаточного устройства 24, барабанов 25 и 26 и закаточной каретки 27. Имеются также фотодат1131674 чик 28 контроля положения стыкующих органов для взаимодействия с упорами 18 и средство для захвата полос, установленное с возможностью возвратно-поступательного перемещения в нап- 5 равлении подачи полос на стыковку.

Средство для захвата полос выполнено в виде .установленной с возмож— ностью поворота к горизонтальной плоскости зажимной планки 29 и свя- 10 занной с планкой горизонтально подвижной каретки 30.

Устройство работает следующим образом.

Корд вручную из раскаточной карет- 15 ки 3 через компенсатор 5, механизм центрирования и натяжное средство 8 выводится на стол 20 под пневмозажим 21. Производится фиксация конца корда пневмозажимом 21 и отрезка кром20 ки корда механизмом резки 19 (наладочный режим).

Средство для захвата полос с, зажимной планкой 29 находится при этом в крайнем левом положении (фиг. 1). 25 .Механизм подачи полос корда на стыковку подготовлен к работе. Подготовленная для подачи полоса корда находится на столе 20, выступает за пределы стола на 12-15 мм и фиксирована пнев-щ мозажимом 21. Отобранная полоса прижата к вакуумным планкам 13 верхней из стыкующих плит 10 (фиг. 1, 3 и 6).

Далее включается автоматический режим работы. Средство для захвата

35 полос перемещается .вправо на каретке 30, зажимная планка 29 захватывает кромку полосы корда, выступающую

40 эа пределы стола 20 на 12-15 мм. При ходе каретки 30 влево от упора полоса корда вытягивается из натяжного средства 8 на заданную ширину при равномерном натяге (фиг. 7). При ходе каретки 30 влево кромка Б пода45 ваемой на отрезку полосы корда (фиг. 2) всей длиной проходит через фотодатчик 28, сигнал от которого подается на нижний регулируемый упор 18, который занимает з аданное

S0 положение, соответствующее удалению кромки Б от. кромки В. Положение кром° ки В фиксируется механизмом центрирования с помощью датчика и является постоянным.

Таким образом, перед стыковкой обе полосы, поданная и прижатая к вакуумным планкам, занимают нужное для стыковки внахлест положение (фиг. 10).

Кромка Б прижатой к верхней плите полосы с помощью верхнего упора 18 ранее выведена в заданное положение, необходимое для стыковки внахлест.

Кромка В поданной, полосы выведена с помощью механизма центрирования с нахлестом 3+5 мм относительно кромки Б верхней полосы. Это достигается предварительной регулировкой положения датчика 28, установленного по кромк В.

Далее плиты 10.ñáëèæàþòñÿ до соприкосновения подпружиненных планок 12, смонтированных на торцах плит, и осуществляется стыковка (фиг. 11 и 12).

Одновременно полоса корда фиксирует— ся зажимом 21.

После стыковки производятся подвод качающейся линейки 22 и резка корда (фиг. 13 и 14).

После выхода механизма 19 резки из зоны реза (фиг. 15 и 16) линейка убирается, зажимная планка 29 поворачивается, конец состыкованной полосы передается сжатым воздухом с верхней плиты 10 на нижнюю. После этого плиты 10 расходятся по вертикали и производится отбор, т.е. перемещение нижней плиты 10 с прижатым к вакуумным планкам 13 концом состыкованной полосы влево к механизму отбора до останова нижним упором 18, который занял необходимое положение еще во время подачи на резку участка корда, прижатого в данный мопент к нижней плит 10.

Одновременно с отбором, т.е. с переходом нижней плиты 10 влево, пустая верхняя плита 10 подается в исходное положение вправо. Дополнительная прикатка стыков осуществляется прикаточным устройством 24. Отбор состыкованных полос производится сначала в компенсатор 23. Синхронно с перемещением влево обеих плит 10 вращается приводной барабан 25 компенсатора 23, и подаваемое состыкованное кордное полотно переходит в петлю, из которой поступает на закаточную каретку 27. Ðàбота компенсатора управляется фотодатчиками.

После окончания первого полуцикла механизмы устройства занимают исходное положение для следующего полуцикла аналогично описанному (см. фиг. 15 и 16).

7 1131

Далее каретка 30 с зажимной планкой 29 снова перемешается вправо и захватывает кромку корда, выступающую за пределы стола на 12-15 мм (фиг. 17 и 18). При следующем ходе каретки 30 влево до останова корд вытягивается из натяжного средства 8 (фиг. 19 и 20).

При ходе захвата с полосой корда влево кромка Б подаваемой полосщ всеи1p длиной проходит через фотодатчик 28, который подает сигнал на верхний регулируемый упор 18, занимающий в соответствии с уровнем сигнала положение, соответствующее расстоянию кромки от кромки В, т.е. минимальной или усредненной ширине участка корда, поданного на резку, Положение В фиксируется центрирующим устройством и является постоянными

Таким образом, перед очередной стыковкой обе полосы, поданная и ранее отобранная,. прижатая к вакуумным планкам 13 нижней плиты 10, снова занимают нужное для стыковки внахлест поло- жение,, а верхний регулируемый упор 18 занял положение, обеспечивакпцее выведение при последующем отборе верхней плиты 10 в нужное для последующей стыковки положение (см. фиг. 19 и 20)>

Затем производится стыковка (фиг. 21 и 22).

674 8

После этого следуют подвод качающейся линейки и резка (фиг. 23 и 24).

Далее корд передается с нижней плиты 10 на верхнюю, пшиты расходятся по вертикали, и производится отбор верхней плитой до упора 18, находящегося в нужном положении. Второй полуцикл закончен. Далее полуциклы поочередно повторяются.

Настройка устройства состоит в следующем.

При изменении ширины отрезаемой полосы, регулируется ширина плит 10 изменением расстояния между вакуумными планками 13 плит 10, вели -ина хода захвата и, при необходимости, меняются стыкующие планки.

При изменении угла закроя поворачивается рама 2 в шарнире 9 относительно станины 1 на угол закроя с6, а плитам за счет смещения вакуумных планок по длине плит и поворота стыкующих планок придают вид параллелограмма.

Применение предлагаемого устройства позволит обеспечить его надежную работу при синхронизации операций раскроя и отбора и стыковку корда с,широким диапазоном узлов раскроя при высоком качестве состыкованных полос.

113)674

Фиг. 5

ll3l674

Рие, 10

1131674

Фиг. 1У

Фиа..Р1

Составитель И. Буслаева

Техред Л.Микеш Корректор,M.Ëåîíòþê

Редактор М.Циткина

Заказ 9695/10 Тираж 639 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r.Óæãîðîä, ул.Проектная, 4