Способ отделения оборотной соды от алюминатного раствора

Иллюстрации

Показать всеРеферат

СПОСОБ ОТДЕЛЕНИЯ ОБОРОТНОЙ СОДЫ ОТ АЛШИНАТНОГО РАСТВОРА путем . фильтрации с получением содового осаДка с остаточным содержанием алюминатного раствора, отличающийся тем, что, с целью повьппения степени отделения раствора от соды, содовый осадок после фильтрации подвергают диспергированию паром при объемном отнсяпении пара к оста- . точному содержанию алюминатного раствора в содовом осадке, равном 30-. 70, с последующим отделением соды от полученной смеси пара с алюминатным раствором при скорости движения диспергированной смеси 6-13 м/с.

СОКИ C08ETCHNX

ЭИ ЛФП

РЕСПУБЛИК

„„SU„„11338 0 А

gr5g C01F 704

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABT0PCHOMV СВИДЕТЕЛЬСТБУ

Юу ьаа

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHÐÛÒÈA (21) 3623869/22-02 (22) 10.05.83 (46) 30. 12.84. Вюп. Ф 48 (72) В.С ° Круглов (71) Уральский филиал Всесоюзного научно-исследовательского института алюминиевой, магниевой и электродной промышленности (53) 669.712.1.067(088.8) (56) 1. Зеликман А.Н. и др. Теория гидрометаллургических процессов.

М., "Металлургия", 1975, с. 480 °

2. Лайнер А.И. и др. Производство глинозема. М., "Металлургия", 1978, с. 63, 153-154. (54)(57) СПОСОБ ОТДЕЛЕНИЯ ОБОРОТНОЙ

СОДЫ ОТ АШОИИНАТНОГО РАСТВОРА путем, фильтрации с получением содового осадка с остаточным содержанием алюминатного раствора, о т л и ч а юшийся тем, что, с целью повышения степени отделения раствора от соды, содовый осадок после фильтрации подвергают диспергированию паром при объемном отношении пара к остаточному содержанию алюмннатного раствора в содовом осадке, равном ЗО-.

70, с последующим отделением соды от полученной смеси пара с алюминатным раствором при скорости движения диспергированной смеси 6-13 м/с.

1131830

Изобретение относится к области цветной металлургии и может быть использовано при получении глинозема по способам Байера и Байер-епекания для отделения оборотной соды от алюминатного раствора.

Известен способ отделения осадка от раствора, включающий фильтрацию пульпы и продувку полученного осадка непосредственно на фильтре воздухом или паром для удаления.из него остаточного содержания раствора (1).

Недостаток указанного способа заключается в том, что в результате низкой скорости прохождения воздуха

Ф или пара при продувке через плотный слой осадка. не происходит достаточно полного удаления раствора из хорошо смачиваемого осадка.

Наиболее близким по технической!

20 сущности и достигаемому результату к данному является способ отделения оборотной соды от алюминатного раствора, включающий фильтрацию пульпы с получением содового осадка с оста- 25 точным содержанием алюминатного ра— створа, репульпацию содового осадка и повторную его фильтрацию (2) . Недостаток данного способа заключается в невысокой степени отделе- 30 ния алюминатного раствора от содового осадка, что приводит к получению оборотной соды с содержанием 8788Х основного вещества, Кроме того, в процессе репульпацни содового 35 осадка водой сода растворяется в воде и фильтрат, содержащий растворенную соду, возвращают на упаривание, что значительно увеличивает тепловую нагрузку на выпарные аппа- 40 раты.

Цель изобретения — повышение степени отделения раствора от соды.

Поставленная цель достигается тем, что согласно способу отделения обо- 45 ротной соды от алюминатного раствора путем фильтрации с получением содового осадка с остаточным содержанием алюминатного раствора, содовый осадок после фильтрации подвергают дис- 50 пергированию паром при объемном отношении пара к остаточному содержанию алюминатного раствора в содовом осадке, равном 30-70, с последующим отделением соды от полученной смеси пара с алюминатным раствором при скорости движения диспергированной смеси 6-13 м/с.

При объемном соотношении лара к остаточному содержанию алюминатного раствора в содовом осадке менее 30 не достигается повышения степени отделения раствора от соды, что соответствует получению продукта с содержанием основного вещества менее 907.

При объемном соотношении пара к алюминатному раствору более 70 происходит унос паром не только раствора, но и мелких частиц соды.

Нижний предел скорости движения диспергированной смеси 6 м/с соответствует минимальной скорости, при которой происходит унос раствора паром из соды. Верхний предел скорости движения диспергированной смеси 13 м/с обусловлен тем, что при больших скоростях совместно с раствором происходит унос и соды.

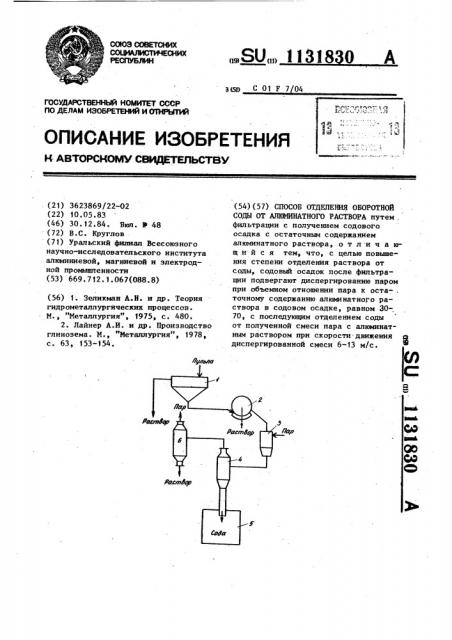

На чертеже представлена схема реализации способа.

Пульпу после сгущения в аппарате

1 направляют на фильтрацию на барабанном фильтре. 2, после чего содовый осадок подвергают диспергированию паром в аппарате 3, диспергированную смесь разделяют на соду и аэрозоль, состоящую из пара и алюминатного раствора в аппарате 4, соду направляют в продукционный бак 5, а аэрозоль на разделение пара и алюминатного раствора в сепаратор-брызгоулавливатель 6.

Пример 1. Часовой поток сгущенного продукта из-под конуса сгустителя, состоящего из алюминатного раствора и кристаллической соды, в количестве 30 т направляют на фильтрацию. Получают 18 т фильтрата и

12 т содового осадка. Содовый осадок, состоящий из 10 т соды и 2 т раствора, диспергируют паром, подаваемым в коли-: честве 0 05 т.Пар практически не конденсируется, поскольку температура содового осадка 102-!03 С. При давлении, равном атмосферному, объем

0,05 т пара 85 м, а 2 т раствора—

2,46 м, при этом отношение объемов пара к раствору 34,5. При скорости

6,5 м/с производят отделение соды от аэрозоля и получают соду с содержанием основного вещества 90Х.

Пример 2. Часовой поток сгущенного продукта из-под конуса сгустителя, состоящего из алюминатного раствора и кристаллической соды, в количестве 30 т направляют

Составитель В. Иальцев

Редактор О.Колесникова Техред, И.Нинц Корректор, А. Ильин

Заказ 9706/18 Тираж 463 Надпис ное

ВНИИПИ Государственного комитета СССР .по делам изобретений и открытий

113035 ° Москва, Ж-35, Раушская наб. ° д. 4!5

Филиал ППП "Патент", г. ужгород, ул. Проектная, 4

3 1 на фильтрацию. Получают 18 т фильтрата и 12 т содового осадка. Содовый осадок, состоящий из 10 т соды и

2 т раствора диспергируют паром, подаваемьщ в количестве О, 1 т. Объем пара 169,7 м . Отношение объемов пара к раствору 69. При скорости потока 13 м/с производят отделение соды от аэрозоли и получают соду с содержанием основного вещества

91,3Х.

Пример 3. Способ осуществляют аналогично примерам 1 и 2. Диспергирование ведут 0,03 т пара. Объем пара 50,9 г. Отношение объемов пара к раствору 20,7. При скорости потока

3,3 м/с производят отделение соды от аэрозоли и получают соду с содержанием основного вещества 88,67..

Пример 4. Способ осуществляют аналогично примерам 1 и 2. Дис131830 4 пергирование ведут 0,12 т пара. Объем пара 20,37 м . Отношение объемов пара к раствору 82,8. Отделение соды от аэрозоли производят при скорости потока. 15,6 м/с. При данной скорости достаточно полного разделения соды и аэрозоли не происходит, поскольку часть соды подхватывается движущимся потоком и поступает сов10 местно с аэрозолью на сепарацию пара и алюминатного раствора.

Данный способ по сравнению с известным позволяет повысить степень отделения раствора от соды и тем самым увеличить содержание соды в готовом продукте на 2,0-4,3Х; исключить возвращение растворенной в процессе репульпации соды на упариZO ванне и сократить тепловую нагрузку на выпарные аппараты.