Стеклоплавильный сосуд для выработки стеклянного волокна

Иллюстрации

Показать всеРеферат

СТЕКЛОПЛАВИ.Г1ЬНЫЙ СОСУД ДЛЯ ВЫРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА, включающий корпус, крышку корпуса с трубками для загрузки шариков и уровнемерной иглы и защитный элемент, отличающийся тем, что, с целью повышения производительности при выработке волокон из тугоплавких стекол с низкой теплопрозрачностью путем стабилизации работы системы загрузки стеклянных шариков, защитный элемент выполнен из двух выпуклых перфорированных пластин с отбортовками и соединен с крышкой корпуса в месте крепления к ней. трубки для уровнемерной иглы, причем отношение высоты пластин к высоте корпуса составляет от 0,1:1 до 0,2:1. СО 00 со 00

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

3(50 С 03 В 37/09

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВY

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3547119/29 — 33 (22) 04.02.83 (46) 30.12.84. Бюл. Н 48 (72) М. С. Асланова, В. Е. Хазанов, С. С. Гордон, В. Н. Стройцев, Е. И. Рытвин, О. П. Шиман, И. И. Янукович, Н. А. Хрущинский, Г. Т. Рослевич, О. В. Янукович и И. Н. Потапкина (53) 666.189.212(088.8) (56) 1. Авторское свидетельство СССР

Н 234627, кл. С 03 В 37/00, 1967.

2. Патент США И 3615314, кл. 56 — ll, опублик. 1971.

„„SU„„1131838 А (54) (57) СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ

ВЫРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА, включающий корпус, крышку корпуса с трубками для загрузки шариков и уровнемерной иглы и защитный элемент, о т л и ч а юшийся тем, что, с целью повышения производительности при выработке волокон из тугоплавких стекол с низкой теплопрозрачностью путем стабилизации работы системы загрузки стеклянных шариков, защитный элемент выполнен из двух выпуклых перфорированных пластин с отбортовками и соединен с крышкой корпуса в месте крепления к ней трубки для уровнемерной иглы, причем отношение высоты пластин к высоте корпуса составляет от 0,1:1 до 0,2:1

1131838 l

Изобретение относится к конструкции стек: лоплавильного сосуда и может быть использовано для производства стеклянного волокна.

Известен стеклоплавильный сосуд для выработки непрерывного стеклянного волокна, включающий корпус, крышку корпуса, с установленными на ней загрузочными трубками и трубкой для уровнемерной иглы являющейся датчиком при работе системы автоматической загрузки стеклянных шари- 10 ков в сосуд (1) .

Однако в результате загрузки в сосуд порции холодных стеклянных шариков через загрузоч ные трубки на зеркале стекломассы с более высокой вязкостью, которые, перемещаясь, попадают в зону действия уровнемерной игльs, изменяют величину импульсов электрического тока, поступающих на иглу, и, следовательно, нарушают стабильность работы системы автоматической загрузки стеклянных шариков, 20 что приводит к нарушению теплового режима стеклоплавильного сосуда и технологического процесса получения волокна.

Наиболее близким к предлагаемому по технической сущности и достигаемому реэульта- ту является стеклоплавильный сосуд для выработки стеклянного волокна, включающий корпус, крышку корпуса с трубками для . загрузки шариков и уровнемерной иглы и защитный элемент (2).

Однако данная конструкция стеклоплавильного сосуда неприемлима для выработки волокон из тугоплавких склонных к кристаллизации расплавов стекол по следующим причи-: нам: в результате установки сплошных поперечных перегородок в зонах загрузки холодных стеклянных шариков, где сегменты неперфорированы, создаются благоприятные условия для возникновения кристаллов в расплаве вследствие длительной выдержки его при пониженной температуре; неравномерный (зон- 40 ный) нагрев расплава в сосуде (более высокий на участках с неперфорированными сегментами) и отсутствие возможности его перемешивания с расплавом из соседних сегментов в слое толщиной, равной высоте перегородки, не обеспечивают получения гомогенного по сечениям сосуда расплава, что приводит к образованию неизотермичного поля фильер... ной пластин и повышению обрывности в процессе формования волокон.

Цель изобретения — повышение производительности при выработке волокон из тугоплавких стекол с низкой телопроэрачностью путем стабилизации работы системы загрузки стеклянных шариков. 55

Поставленная цель достигается тем, что стеклоплавильный сосуд для выработки стеклянного волокна, включающий корпус, крышку корпуса с трубками для загрузки шариков и yðîaíåìåðíîé иглы и защитный элемент, последний выполнен их двух выпуклых перфорированных пластин с отбортовками и соединен с крышкой корпуса в месте крепления к ней трубки для уровнемерной иглы, причем отношение высоты пластин к высоте корпуса составляет от 0,1:1 до

0,2:!.

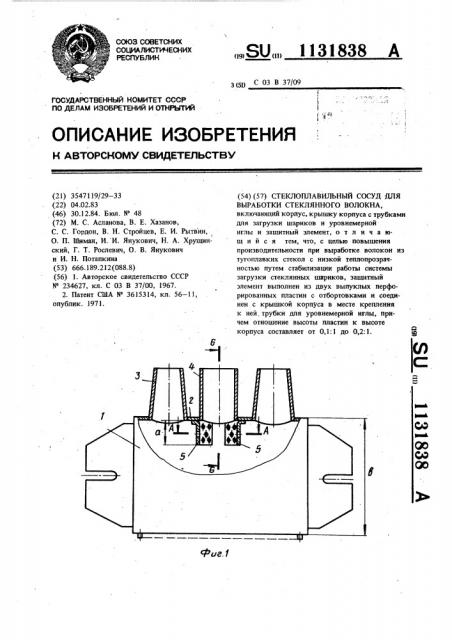

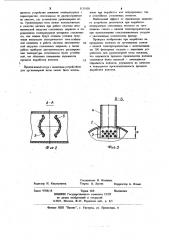

На фиг. 1 представлена схема сосуда с защитным устройством для уровнемерной иглы, общий вид; на фиг. 2 — сечение А-А на фиг. 1; на фиг. 3 — сечение Б-Б на фиг. 1;

Стеклоплавильный сосуд включает корпус

1, крышку 2 корпуса с установленными на ней загрузочными трубками 3 и трубкой 4 для уровнемерной иглы. К внутренней поверхности крышки 2 консольно приварено защитное устройство для уровнемерной иглы, выполненное из двух выпуклых перфорированных пластин 5 с отбортовками.

Высота пластин выбрана с таким расчетом, чтобы. в процессе эксплуатации сосуда свободный край пластины был погружен в стекломассу, что предотвращает возможность попадания стекломассы с более высокой вязкостью из зоны загрузки на участок, где уровнемерная игла касается зеркала стекломассы. Предотвращение деформации защитного устройства обеспечивается тем, что оно выполнено из выпуклых (по направлению к загрузочным трубкам) пластин с отбортовками и погруже- . но в стекломассу.

Наличие перфораций в защитном устройстве приводит к образованию конвективных потоков стекломассы в сосуде, что способствует ее гомогениэации и уменьшению градиента вязкости.

При отношении размеров а:в 0,1:1 поставленная цель не достигается, так как свободный край консоли защитиого устройства для уровнемерной иглы не погружен в стекломассу, что приводит к попаданию в зону действия уровнемерной иглы стекломассы с более высокои вязкостью, изменению величины импульсов электрического тока, поступающих иа иглу, нарушению стабилььности работы системы автоматической загрузки стеклянных шариков, теплового режима стеклоплавильного сосуда и технологического процесса получения волокна.

При отношении размеров а:в 0,2:1 необооневанно увеличивается расход драгметалла на изготовление защитного устройства для уровнемерной иглы.

Порция холодных стеклянных шариков, поступающих в корпус через загрузочные трубки

3, охлаждает стекломассу на участке под эагрузочными трубками. В результате установки за113!838

Д-А

Фиг. д

Фиг. 2

Составитель H. Ильиных

Техред О. Легеза Корректор А. Ильин

Редактор Н. Киштулинец

Заказ 9708/18

Тираж 468

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная. 4 щитного устройства снижение температурных;1 характеристик стекломассы не распространится на участок, где установлена уровнемерная игла. Уровнемерная игла может использоваться в качестве датчика при работе системы автоматической загрузки стеклянных шариков в определенном температурном интервале стекломассы, тем самым будут созданы условия получения импульсов электрического тока стабильной величины и работа системы автоматической загрузки стеклянных шариков, а также работа приборов автоматического perynnposaния температуры стекломассы будет устойчивой, что обеспечит повышение надежности процесса выработки волокна. 15

1Предлагаемый сосуд с защитным устройством для ур=внемерной иглы может быть использован при выработке как непрерывных, так и штапельных стеклянных волокон.

Наибольший эффект от йрименения защитного устройства достигается при выработке непрерывных стеклянных волокон иэ туго. плавких стекол с низкой теплопрозрачностью при использовании стеклоплавильных сосудов с увеличенным количеством фильер.

Проверка изобретения при выработке непрерывных волокон из тугоплавких стекол с низкой теплопрозрачностью с использованием 200 фильерных сосудов с защитным устройством для уровнемерной иглы показала, что надежность процесса производства волокна становится более высокой — уменьшается обрывность волокон, улучшается их качество и повышается производительность процесса выработки волокна.