Способ разделения бензиновой фракции

Иллюстрации

Показать всеРеферат

СПОСОБ РАЗДЕЛЕНИЯ БЕНЗИНОВОЙ ФРАКЦИИ путем ректификации в двух последовательно соединенных ректификационных колоннах с отбором низкокипящей фракции в первой колонне , легкой промежуточной и тяжелой фракцииво второй колонне и вьшодом верхнего Погона второй колонны после конденсатора в емкость для орошения с йослёдующим использованием его для орошения укрепляющей секции первой колонны и в качестве флегмового орошения второй колонны, отличающийся тем, что, с целью повьшения чёткости разделения, верхний погон второй колонны подвергают неполной конденсации и в емкость для орошения из укрепляющей секции первой колонны дополнительно вводят жидкий поток, полученную при этом паровую фазу, количество которой в массовых частях составляет от 1/3 до 1 от количества легкой промежуточной фракции, подают в укрепляющую секi 1ЩЮ первой колонны,а жидкую фазу из емкости для орошения подают во W вторую колонну в качестве фяегмового орошения, причем разность между количеством жидкости, выводимой из укрепляющей секции первой колонны, и указанной паровой фазой составляет в весовых частях от 1/3 до 2/3 от количества легкой промежуточной фракции. ро эо qD О

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

09) (и) А зсю С 10 G 7!00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCH0MY CBNPETEllbGTHY

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (2 1) 3406965/23-04 (22) 11.03.82 (46) 30. 12.84. Бкл. № 48 (72) А.А. Кондратьев, В.Н. Деменков, Т.Г. Умергалин, В.А. Крылов и В.Е. Федотов (71) Уфимский нефтяной институт (53) 665.63.404 (088.8) (56) 1. Багиров И.Т. Современные установки первичной переработки нефти. И., "Химия", 1974, с. 84.

2. Авторское свидетельство СССР

¹ 721458, кл. С 10 G 7/00, 1978 (прототип). (54)(57) СПОСОБ РАЗДЕЛЕНИЯ БЕНЗИНОВОЙ ФРАКЦИИ путем ректификации в двух последовательно соединенных ректификационных колоннах с отбором низкокипящей фракции в первой колонне, легкой промежуточной и тяжелой фракции во второй колонне и выводом верхнего погона второй колонны после конденсатора в емкость для орошения с последующим иснользованием его для орошения укрепляющей секции первой колонны и в качестве флегмового орошения второй колонны, отличающийся тем, что, с целью повышения четкости разделения, верхний погон второй колонны подвергают неполной конденсации и в емкость для орошения из укрепляющей секции первой колонны дополнительно вводят жидкий поток, полученную при этом паровую фазу, количество которой в массовых частях составляет от 1/3 до 1 от количества легкой промежуточной фракции, подают в укрепляющую секцию первой колонны,а жидкую фазу из емкости для орошения подают во вторую колонну в качестве флегмового орошения, причем разность между количеством жидкости, выводимой из укрепляющей секции первой колонны, . и указанной паровой фазой составляет в весовых частях от 1/3 до

2/3 от количества легкой промежуточной фракции.

1131896

Изобретение относится к способу разделения бензиновой фракции и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ разделения бензиновой фракции путем ректификации в двух последовательно соединенных ректификационных колоннах с отбором низкокипящей фракции в первой колонне, промежуточной и тяжелой 1 фракций во второй колонне (1) .

Недостатком такого способа является нечеткое разделение смеси на фракции а

Наиболее близким к предлагаемому 1 является способ разделения нефтяных фракций, например бензиновой фракции, путем ректификации в двух последовательно соединенных ректификационных колоннах с отбором низкокипящей фракции в первой колонне, промежуточных и тяжелой фракций во второй колонне и выводом верхнего погона второй колонны после конденсатора в емкость для орошения, с 25 последующей подачей его в жидком виде из емкости для орошения в укрепляющую секцию первой колонны и на верх второй колонны в качестве флегмового орошения (2) .

Данный способ разделения нефтяных фракций обеспечивает недостаточно четкое разделение смеси.

Цель изобретения — повышение четкости разделения смеси.

0

0

Поставленная цель достигается тем, что согласно способу разделения бензиновой фракции путем ректификации в двух последовательно соединенных ректификациониых колоннах с от- 40 бором низкокипящей фракции s первой колонне, легкой промежуточной и тяжелой фракций во второй колонне и выводом верхнего погона второй колонны .после конденсатора а емкость для орошения, верхний погон второй колонны подвергают неполной конденсации и в емкость для орошения из укренляющей секции первой кояонны дополнительно вводят жидкий поток, полученную при этом паровую фазу, количество которой в массовых частях составляет от 1/3 до 1 от количества легкой промежуточной фракции, подают в укреПляющую секцию первой колонны, 55 а жидкую фазу из емкости для ороше-, ния подают во вторую колонну в качестве. Флегмового орошения, причем разность между количеством жидкости, выводимой из укрепляющей секции. первой колонны, и указанной паровой фазой составляет в весовых частях от 1/3 до 2/3 от количества легкой промежуточной фракции.

Даже при одинаковой суммарной величине тепловой нагрузки конденсаторов-холодильников такая взаимосвязанная схема работы двух колонн обеспечивает увеличение расхода орошения как в первой, так и во второй колоннах и соответственно четкость ректификации.

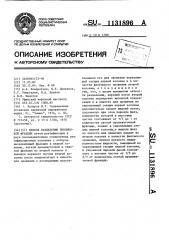

На чертеже приведена схема реализации способа.

Исходную смесь, вводят в первую колонну 1 по линии 2, с верха колонны через конденсатор 3 отбирают по линии 4 низкокипящую фракцию, часть которой в качеств острого орошения возвращают в колонну 1 цо линии 5. Остаток колонны 1 по линии

6 вводят во вторую колонну 7, с.промежуточного сечения которой по линии 8 отбирают легкую промежуточную фракцию (боковой погон) в ка" честве целевой фракции (способ мож- но применять и при отборе двух и более легких промежуточных фракций).

С низа колонны 7 по линии 9 отбирают тяжелую фракцию. Для создания парового орошения колонна 1 снабжена кипятильником 10, колонна 7 — кипятильником 11. С верха колонны 7 по линии 12 отбирают верхний погон в паровой фазе, частично его конденсируют в конденсаторе 13 и по линии

14 вводят в емкость 15 для орошения.

Паровую фазу из емкости 15 по линии 16 вводят в промежуточное сечение укрепляющей секции колонны 1, откуда по линии !7 жидкость перетекает в сборник 15. Орошение на верх колонны 7 подают по линии 18.

Пример 1 .(прототип). Исходная смесь — стабильный бензин фр. н.к. 180 С - в количестве о

100 т/ч с температурой 120 С (доля отгона равна 0,4) поступает на

15-ю тарелку (счет с верха) первой колонны 1.(К-1). Всего в колонне 21 теоретическая тарелка. С верха колонны отбирают низкокипящую фракцию о н.к. 62 С, которую конденсируют в конденсаторе- холодильникечасть ее в количестве 60, 1 т/ч с темпео ратурой 50 С подают на верхнюю та45

3 11318 релку в виде орошения, а балансовый избыток в количестве 12 т/ч выводят с установки. Остаток колонны К-1 в количестве 93 т/ч с температурой

1.18 С подают на 15-ю тарелку второй колонны 7 (К-2). Всего в колонне 2 1 теоретическая тарелка. С низа колонны К-2 в количестве 43 т/ч с температурой 162,8 С отводят тяжео лую фракцию 105 С - к.к., с 7-й тарелки в жидкой фазе в количестве

45 т/ч с температурой 110,8 С отбирают целевую фракцию 62-105оС. Верхний погон колонны К-2 конденсируется в кощ,енсаторе-холодильнике и с температурой 82,6 С поступает в емО кость для орошения, откуда в жидком виде в количестве 5 т/ч его вводят на 7-ю тарелку колонны К-1, а остальную часть в количестве 20

82,9 т/ч подают на верхнюю тарелку колонны К-2 в качестве орошения.

В низ колонны К-1 подводят тепло в количестве 13,40 ГДж/ч, в низ

К-2 — 3600 ГДж/ч. Тепловая нагрузка 25 конденсатора-холодильника колонны

К-1 составляет 28,65 ГДж/ч, колонны К-2 †. 34,65 ГДж/ч. Давление верхней части колонны К-1 составляет

0,20 МПа, колонны К-2 — 0,24 ИПа.

Фракционный состав и свойства сырья приведены в табл.i, фракционный состав целевой фракции 62-105 Св табл.2, основные режимные показатели работы колонны — в табл.3.

Пример 2 (по предлагаемому способу) . Отличается от примера 1 тем, что верхний погон колонны К-2 в конденсаторе конденсируют лишь частично и направляют в емкость для орошения, туда же вводят жидкость с 7-й тарелки колонны К-1.

Из емкости для орошения паровую фазу вводят под 7-ю тарелку колонны

К-1, а жидкость подают на верхнюю тарелку колонны К-2 в качестве орошения, l

В предлагаемом способе эффективность схемы зависит от количества потоков 16 и 17. Параметры работы узла орошения колонны К-2 при заданном режиме работы обеих колонн определяются количеством этих потоков. В связи с этим рассчитано несколько вариантов работы колонн по предлагаемому способу, о т л ич а ю щ и х с я соотношением потоков 16 и 17. Состав целевой фрак96 4 ции 62-105 С для основных вариантов о расчета по предлагаемому способу приведен в табл.2, основные режимные показатели работы колонн — в табл.З.

Из данных, представленных в табл.2 и 3, следует, что величины потоков 16 и 17 определяют нагрузку конденсаторов обеих колонн, величину парового потока верхней секции колонны К-1 и соответственно ее диаметр (скорость паров принята равной 0,75 м/с). От указанных параметров зависит состав целевой фракции о

62-105 С, а также кипитальные и эксплуатационные затраты на разделение смеси.

Так, при постоянной разности между количеством жидкости, выводимой из укрепляющей секции колонны К-1, и паром, вводимым из емкости для орошения колонны К-2 в колонну К-1, увеличение указанного парового потока приводит к повышению качества целевой фракции (варианты 2-4). Однако при этом происходит увеличение нагрузки конденсатора и диаметра колонны К-1, возрастание капитальных затрат, а также эксплуатационных расходов за счет сокращения высокопотенциального тепла конденсации паров колонны К-2 и увеличения доли тепла, отводимого в конденсаторе колонны К-1 и не используемого из-sa низкой температуры верха колонны К-1 (69-70 С). При постоянной величине парового потока, вводимого в колонну К-1 из емкости для орошения колонны К-2, увеличение количества жидкости, выводимой из укрепляющей секции колонны К-1, приводит вначале к повышению качества целевой фракции, однако при дальнейшем увеличении ухудшается качество фракции.

Таким образом, количество несконденсированной части верхнего погона второй колонны, вводимого в виде пара в первую колонну, и разность между количеством жидкости, выводимой из укрепляющей секции первой колонны, и указанным паром влияют как на четкость ректификации, так и на эксплуатационные и капитальные затраты. При этом определенны соотношения указанных потоков позволяют вести процесс ректификации в оптимальном режиме.

1131896

5О

Так,из сравнения вариантов 5-8 примера 2 (табл.2 и 3) видно, что при одинаковом количестве потока 16, равном половине количества бокового погона второй колоннъ|, что определяет во всех указанных вариантах практически одинаковые количества тепла, снимаемого в конденсаторе второй колонны, и диаметр верхней части первой колонны, уменьшение разности между количеством жидкости, выводимой из укрепляющей секции первой колонны, и паром, вводимым из емкости для орошения второй колонны в первую, ниже 1/3 либо увеличение ее выше 2/3 от количества бокового погона второй колонны приводит к уменьшению содержания фр. 62-105 С о в боковом погоне с 84,4-84,8 до . 83 1-83,7 мас.X. Следовательно,разность между количествами потоков

17 и 16 следует поддерживать в пределах от 1/3 до 2/3 от общего количества бокового погона второй колонны.

Как следует из сравнения вариантов 1-4 примера 2, при одинаковой разности между количествами потоков 17 и 16, равной половине количества бокового погона второй ко-.лонны, увеличение количества потока 16 свыше величины, равной всему количеству бокового погона, ведет к незначительному увеличению содержания фр. 62-105 С в боковом погоне (лишь с 85,4 до 85,5 мас.X) при од" новременном снижении нагрузки конденсатора колонны К-2, где снимается высокопотенциальное тепло. Уменьшение количества потока 16 ниже 1/3 от количества бокового погона приводит к снижению содержания целевой фр. 62-105 С в боковом погоне (с

84,8 до 84,4 мас.Х), хотя при этом несколько увеличивается нагрузка конденсатора колонны К-2 и уменьшается диаметр колонны К-1. Поэтому оптимальным количеством потока 16 следует считать от 1/3 до 1 от количества бокового погона второй колонны.

l0

t5

Полный фракционный состав продуктов разделения и потоков 12, 16, 17 и 18, а также их температуры для варианта 3 приведены в табл.4.

В рассмотренных примерах варианты 2, 3, 6 и 7 соответствуют рекомендуемым соотношениям потоков 16 и 17. По сравнению с прототипом они позволяют увеличить содержание фракций 62-105 С в боковом погоне (для прототипа оно составляет 81,9 мас.Ж, а для вариантов 2,3,6 и 7 предлагаемого способа — 84,4-85,4 мас.X) .

При этом нагрузка конденсатора второй колонны уменьшается (для прототипа она равна 34,65 ГДж/ч, для вариантов 2,3,6 и 7 предлагаемого способа — 17,41-28,58 ГДж/ч)..

Диаметр верхней части первой колонны для прототипа тоже несколько меньше, чем для предлагаемого способа (для прототипа он равен 3,2 м, для предлагаемого способа - 3,6-4,0 м). Однако эффект от улучшения качества фр. 62-105 С значительно перекрывает о затраты, связанные со снижением нагрузки конденсатора второй колонны и увеличением диаметра верхней части первой колон ны.

Таким образом, предлагаемый способ разделения бензиновой фракции по сравнению с прототипом позволяет повысить четкость разделения благодаря увеличению расхода орошения в верхней части обеих колонн. при неизменной величине теплоподвода в кипятильниках этих колонн. Так, по сравнению с прототипом в варианте 3 в первой колонне расход орошения увеличен с 60,1 до 99,2 т/ч, а во второй колонне — с 92,9 до 113/2 т/ч.

Такое увеличение расхода орошения обеспечивается перераспределением нагрузок конденсаторов-холодильников (табл.3) и орошением второй колонны частью жидкости, выводимой с промежуточного сечения укрепляющей секции первой колонны, используемой до этого в указанной колонне.

1131896

Таблица 1

Фракция

0,03

Пропан

Изобутан

0,13

56 н.Бутан

0,63

0,84 Изопентан

0,90

72 н.Пентан о.нк., С: 50

6,28

50-62

7,26

4,35

4 ° 35

И,97

4,89

102

8,45

8 03

106

113

7,83

59 22

118

3 39

122

2,04

128

140

170-к.к.

3,53

Фракция

Пропан

Изобутан н.Бутан

62-70

70-80

80-85

85-90

90-100

100-105

105-110

110-1 20

1 20-130

130-140

140-150

150-160

160-1 70

Молекулярная масса Плотность Сойераанне, мас. Й

0,494

0,557

0,579

0,620

О, 626

0,656

О, 664

0,678

0,689

0,696

0,700

О, 704

О, 713

О, 718

0,72З

0,729

О, 733

О, 145

0,755

0,767

0,775

Ч

Прототип Предлагаемая способ, вариант

1 2 3 4 5 6 7 - 8

1131896

Продолжение табл

Предлагаемый способ, Ъариант

Прототип

2 3 4 5 6 7 8

Изопентан

0,03 0,01

0,01

0,06 0,02 0,02 0,01 0,01 0,02 0,01 0,01 0,01 н.Пентан

1 03 P 84 О 65 О 38 О 31 О 59 О 51 0 57 0 64 н.к., С: 50

7,00 7,98 7,83 7,49 7,39 7,34 7,57 7,78 7,85

18,08 17,59 17,90 18,42 18,58 18,30 18,24 18,03 17,91

15,99 15,90 15,95 16,03 16,05 16,02 16,00 15,97 15,95

9,43 9,59 9,59 9,60 9,60 9,52 9,57 9,60 9,60

9, 12 -9,48 9,49 9,49 9,49 9,30 9,41 9,51 9,48.

22,32 24,37 24,37 24,36 24,36 23,27 23,81 24,39 23,71

50-62

62-70

7 0-80

80-85

85-90

90-1 00

105110 503 461 460 461 461 497 482 437 392

1,91 1,90 1,91 1,91 2,94 2,38 2,13 2,95

3,95

110-120

120-130 0,89 0,19 0,19 0,19 О, 19 0,42 0,78 0,32 1,13

О, 13 0,02 О, 02 О, 02 О, 02 О, 05 О, 03 О, 04 0,34

130-140

140-150 О, 01

0,04

150-160

160-170

170-к. к

Таблица 3

Основные показатели работы колонн

Прототип

Предлагаемый способ, вариант

3 4 5 б 7

Показатели

1 J 2 в

Диаметр верхней части К-1, м

3,2

3,4 3,4 4,0 4,6 3,6 3,6 3,6 3,6

Нагрузка конденсаторов, ГДж/ч, в колонне: К-1

28,65 31,01 32,85. 44,00 60,81 36,17 35,78 35,64 35,76

34,65 30,46 28,58 1?,41 0,00 25,33 25,68 25,79 25,75

К-2

100-1О5 6, 93 7,49 7,49 7,49 7,49 7, 25 7, 37 7, 28 . 6,47

1131896

Продолжение табл. 3

Предлагаеьый способ, вариант

Прототип

Показатели

1 2 3 4 5 6 7 8

60э 1 65в8 70в6 99 ° 2 141э9 79эЗ 78 ° 3 77э8 78 ° 0

82, 9 113, 0 113, 1 113, 2 113,4 97,0 105,5 120,4 127,5

К-2

5,0 10 ° 0 15 0 45 0 90 5 22,5 22,5 22,5 22 ° 5

ЖИДКОСТЬ потока 16

113ь0 113 э 1 113э 2 113эЗ 97э 1 105 ° 5 120э4 127э5

82,9

5,0

17-16

22,5 22,5 22,5 22,5 7 ° 5 15,0 300 37 ° 5 .

55, 19 65,01 61,27 53,04 49,82 60,35 59,37 56, 18 54,62

105 С вЂ” к.к. в о потоке 16

0 12 Оэ 12 0 13 0 15 0 00 Оэ01 Оэ53 1 ° 15

0,00 н.к. 62оС в потоке 17

29в85 32э6 39э47 55э 18 48э84 41 э62 30э46 26 ° 54

105 С к.к. в по0 токе 17

1в61 1 ° 42 Оэ86 Оэ61 Оэ01 Оэ16 4 ° 60 9э63 н.к. 62 С в потоке 12

59,00 55,29 53,15 44,76 53,40 53 ° 07 50,70 49,48

1050С к.к. в потоке 12

013 0 t3 006 016.000 001 058 1 23 н.к. 62 С в поо токе 18

55,19 50,08 46,97 40,58 38,18 50,37 47,66 40,87 37,79

105 С к.к. в по0 токе 18

0,56 0,57 0,58 0,62 0,01 0,06 2 34 5,20

0,00

8,85 8,50 7,88 7 ° 70 7,96 8,09 8,36 8,50

8,12

81,87 - 84,42 84,79 85,39 85,57 83,66 84,40 84э78 83,12

105 С к.к. во фр. 62-105 .С

1001 673 671 673 673 838 751 686 8 ° 38 Расход, т/ч, орошение в ко лонне: К-1

Содержание фракцийэ мас.Ж: н.к. 62ОС в потоке 16 н.к. 62 С во фр. 62-105 С

62-105 С во фр. 62-1050 С

Основные показатели работы колонн

32,5 37,5 67,5 113,0 30эО

90,5 90,6 90,7 90,8- 89,6

37 5 525 600

-90,5 90,4 90,0 t 131896

13

Лродолжение таб

Основные показатели работы колонн

Прототип

Показатели

Предлагаемый способ, вариант

1 2 3 4 S 6 2 B

Температура, С, о I после конденсатора колонны: К-1 50,0 50,0 50,0 50,0 50,0 50,0 50,0 50,0 50,0

82,3 83,9 87,7 — 84,9 85,0 85,8 . 86,3

82,6

К-2 в емкости орошения колонны

К-2(потоков 16 и 18) 82,6 83,6 84 9 87,3 — 84,0 84,8 87,3 88,7

89,8 90,9 93,0 93,7 90,0 90,7 93,1 94,4

89,8 88,8 86,5 85,9 82,9 85,2 90,4 92,8

89,1 потока 12

Таблица 4

Лоток

ОстаБоковой

Дистиллят

Показатели

12 16 17 18 ток погон

Количество, т/ч

45 0 43 О 90 7 45 О 67 5 113 2

110,7 164,5 93,0 87.,3 86,5 87,3

12,0

Температура, С о

50,0

Содержание Фракций, мас.%: пропан

0,25

0,02

О, 01 0,03

1,08 изобутан

009 021 0 14

0,65 0,86

0,57

0,37

6,99

0,63

7,46

0,01

НеHeHTRH н.к., С: 50

50,87 0,38

20,29 7,49

33,27

32,02 35,46

35,39

18,42

7,46

16,03 0,02 7,60 8,15 12,40

11,64

70-80 О, 3 I

80-8S О, 03

4 01

9,60 0,06 1,80 2,26, 4,82

2,74

9,49 0,19 . 0,92 1,31 3,52

0,01

85-90 н.бутан нзопентан

50-62

62-70

1,05 i 28 085

16,35 17,48 11,75

35,00 33,17 26,14

0,01

0,05

10,67

28,85

1131896

Продолкение табл.4

ОстаДдстил- Бохолят вой погон

Показатели ток

О, 03 0,02

0,19 18,48

18, 19

12, 14

0,02

7,88

160-170

4,74

170-н.к.—

8,21 щЩЩЦ4 Закааэ 9718/21 Т аж 488

Фицщад ШШ твмт, г.загород, уВ.

90-100

100-105

105-110

110-120

120-130

130-140

140-150

150" 160

12 М 17 18

24,36 2 ° 34 096 f. 61 5,77 4 ° 20

749, 354 012 024 1,14 079

4,61 6,55 005 О, 10 0,58 040

1 91 1766 001 003 025 016