Износостойкое покрытие режущего инструмента

Иллюстрации

Показать всеРеферат

ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ РЕ}Й ЩЕГО ИНСТРУМЕНТА, содержащее слон по крайней мере двух тугоплавких соединений металлов, отличающееся тем, что, с целью повышения стойкости покрытия, его слои выполнены из тугоплавких соединений с крис .таллическими решеткаьда одного и того же структурного типа.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

А1 (51)5 В 23 Р 15/28

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMY С8ИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И 01ИРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 3673199/25-08 (22) 12 ° 12,83 .(46) 15,01 ° 90. Бюль 11 2 (71) Всесоюзный научно-исследовательский инструментальный институт (72) А,Г,Гаврилов, Г,К,Галицкая, В,П,Жедь, А,К,Синельщиков, Е.М,Степнов и Г,В,Лукьяненко (53) 621,762,4,016(088.8) (56) Патент США У 3900592, кл. 427-39, 1973 °

Патент Франции и 2454903, кл. В 23 В 15/04, 1980 °

Изобретение относится к металлообработке, в частности к износостойким, покрытиям режущего инструмента, Известно износостойкое,покрытие режущего инструмента из нитрида или карбида титана или циркония, в котором твердость увеличивается от подложки к покрытию за счет постепенного увеличения в реакционной камере в процессе формирования покрытия концентрации реагента, содержащего неметаллический компонент покрытия: азот или углерод, В известном покрытии кристаллическая решетка слоев, непосредствен« но прилежащих к подложке, может отличаться от .кристаллической решетки поверхностных. слоев, Однако известное покрытие не расслаивается в процессе эксплуатации, так как внутренние напряжения, развивающиеся в покрытии под действием сил резания, гасятся в более пластичных слоях, „„SU„„1132446

2 (54) (57) ИЗНОСОСТОЙКОЕ IIOKPblTHE РЕТКУЩЕГО ИНСТРУМЕНТА, содержащее слои по крайней мере двух тугоплавких соединений металлов, о т л и ч а ю щ е— е с я тем, что, с целью повышения стойкости покрытия, его слои выполнены из тугоплавких соединений с кристаллическими решеткаьж одного и того же структурного типа.

Однако при эксплуатации это покрытие недостаточно стойко, так как оно включает обогащенные слои чистым металлом, более активным по отношению к обрабатываемому металлу, чем тугоплавкие соединения металлов, Для такого покрытия характерен адгеэионный износ, Наиболее близким техническим решением к предложенному является износостойкое покрытие режущего инструмента, содержащее чередующиеся слои по крайней мере двух тугоплавкнх соединений металлов, Известное покрытие состоит иэ тугоплавких соединений титана с элементами С и/или N, имеющих кристаллическую решетку типа NaC1, и тугоплавкой окиси алюминия А1 0,которая вне зависимости от .условия образования не кристаллизуется в решетке этого типа, Следовательно, тугоплавкие соединения, образующие слой известного

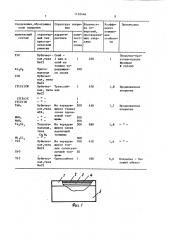

1132446 износостойкойго покрытия, имеют кристаллические решетки разных структурных типов, Недостатком такого покрытия явля5 ется сравнительно низкая стойкость, объясняемая его расслаивание под воздействием тепловых и динамических нагрузок в процессе эксплуатации. Расслаивание покрытия обусловлено двумя факторами, Во-первых, разнотипностью кристал« лических решеток, из-за чего не все атомы тугоплавких соединений, находящихся на границе раздела слоев, оказываются взаимосвязанными валентными связями, Это приводит к возрастанию на границе раздела слоев, состоящих из тугоплавких соединений с кристаллическими решетками разных типов, уровня свббодной энергии, что активирует процессы миграции дефектов кристаллической структуры, Скопления дефектов инициируют образование трещин и, 25 в конечном счете, приводят к расслаиванию покрытия, Поскольку на границе раздела слоев сопрягаются кристаллические решетки разных типов, часть атомов занимает не характерные для них положения в узлах кристаллической решетки соединения, образующего соседний слой, Это повышает уровень внутренних напряжений.в области сопряжения решеток разных типов, снижает силу межатомных связей и является вторым фактором, приводящим к расслаиванию покрытия, Цель изобретения - повышение стой" 40 кости покрытия, Поставленная цель достигается тем, что в износостойком покрытии режущего инструмента содержащем слои по край- 45 ней мере двух тугоплавких соединений металлов, покрытие выполнено из тугоплавких соединений с кристаллическими решетками одного и того же структурного типа, На фиг,I представлен общий вид предложенного многослойного покрытия, нанесенного на основу; на фиг,2схема соединения кристаллических решеток одного структурного типа на границе раздела соседних слоев предложенного покрытия; на фиг,З - схема соединения кристаллических решеток разного структурного тина на границе раздела соседних слоев покрытияпрототипа, Покрытие 1 состоит иэ чередующихся слоев 2,Э (фиг,1), состоящих по крайней иере из 2-х тугоплавких соединений, разделенных границами раздела 4 ° Слои покрытия нанесены на основу 5 °

Тугоплавкие соединения, образукг щие слои покрытий, могут не иметь общих элементов, но должны кристаллизоваться в решетке одного и того же структурного типа, Такая конструкция износостойкого покрытия позволяет свести до минимального значения действия указанных выше факторов, приводящих в расслаиванию покрытия, а именно: высокого уровня свободной энергии на границе раздела слоев; высокого уровня внутренних напряжений и снижения силы связей между атомами, находящимися на границе раздела слоев, Конструкция предложенного износостойкого покрытия позволяет использовать тугоплавкие соединения различных химических и физических свойств. При этом, благодаря одинаковому типу их кристаллических решеток, тепловые и динамические нагрузки при эксплуатации покрытия не вызывают разрыва межатомных связей на границе раздела его слоев, вследствие чего не происходит расслаивания. покрытия, Предложенное покрытие может быть нанесено любым известным в .укаэанной области способом, Изобретение иллюстрируется следующими примерами, На сверла из быстрорежущей стали

РбИ5 быни нанесены износостойкие покрытия способом конденсации с ионной бомбардировкой, согласно которому сверла помещали в камеру, где создавался вакуум с давлением Д-5)х х10 мм рт,ст,, после чего в камере

-5 испарением по крайней мере одного металла, входящего в состав тугоплавких соединений, образующих слои покрытия, создавался пароплазмеиный поток металла, На сверла подавалось отрицательное напряжение l-l,l кВ, Воздействием ионной составляющей пароплаэменного потока металла производилась очистка поверхности сверл и разогрев их основы до температуры

1132446

520-540 С, Затем в камеру вводился газ-реагент лри давлении (2-6) х х 10 З мм рт,ст ° Составы слоев покрытия формировались в процессе нанесения покрытия изменением испаряемого металла и состава газа-реагента В процессе нанесения покрытия напряжение на сверлах регулировалось в диапазоне 200-300 В, Покрытие, состоящее из слоев соединений одного и того же металла с различными элементамииэ группы C N О,B,Si наносилось при испарении металла в, присутствии различных газов-реагентов, Покрытия, включающие. чередующиеся слои тугоплавких соединений различных металлов, наносились при последовательном испарении в вакууме различных металлов, как в атмосфере одного и того же rasa-реагента, так и при изменении его состава в процессе нанесения, Варианты выполнения предложенного покрытия, включающего слои .по крайней мере 2-х тугоплавких соединений металлов с элементами иэ группы

С,Н,О.В,Si, имеющих кристаллические решетки одного и того же структурного типа, а также покрытия-прототипа, слои которого состоят из тугоплавких соединений, имеющих кристаллические решетки различных структурных типов, а также результаты испытаний стойкости сверл с покрытием, представлены в таблице, Покрытия наносились на партию сверл иэ стали Р6И5 4 5 мм. в количестве 15 шт, Толщина каждого по6 крытия — 5 мкм, Нанесение покрытий осуществлялось на установке Булат-ЗТ.

При нанесении покрытий из нитридов, карбидов, окислов, боросилицидов в

5 камеру вводился соответственно азот, ацетилен кислород, силан, диборан, Для нанесения слоев соединений, в состав которых входят несколько ме10 таллов в вакуумной камере испарялись

У сплавы этих металлов в присутствии газов-реагентов.

Покрытия испытывались при сверлении отверстий в стали 45 глубиной

15 мм на-вертикально-сверлильном станке на режимах резания: Ч

= 45 м/мин, S 0,18 мм/об, 1 = 3d, охлаждение 3Т-2, обильное, Критерий эатупления - скрип сверла, 20 Испытания показали, что стойкость сверл с предложенным покрытием по сравнению с покрытием-прототипом и сверлами с наиболее широко распространенным в настоящее время покрытием

25 из TiC выше соответственно в 1,8 и

2,6 раза, Покрытие может быть нанесено на металлы, твердые сплавы, керамику и другие материалы, 30 Технико-экономическая эффективность предложенного износостойкого покрытия изделия заключается в позышении его стойкости по сравнению со стойкостью покрытия-прототипа более

35 чем в 1,7 pasa, Покрытие может быть нанесено на режущий инструмент, предназначенный для различных видов обработки материалов резанием, 1132446

КоличестКоэффициентт повьппеПримечание во отверстий, просверленных сверл ами ни я стойкос трукту ный тип ристап ическо ешетки химически состав честика ти во слоев

TiC

Кубичес кая,типа

NaC1

250

100

Al <0

TiN (TiZr)CN,470 и и (TiZr)C (TiZr)N

Тав, 430

Кубичес» кая,типа

AlS кьв„

Мов

Та 8 з

1,8

480

Тетрагональная, типа . Cr> В

1,6

410

Кубическая, типа

ИаС1

ZrO щи вы

Кубичес- Односпойное 1 кая, типа

NaCl

TiC

180

Соединения, образукщи слои покрытия

Тригональная

Кубическая, типа

БаС1

Кубическая, типа

NaC1 ктура покрытия кте- колиСлой1 мкм и слой из тонких чередукщихся слоев

Трехслой- 1 ная

1

Из чередую- 50О щихся тонких слоев одина500

Из чередую- 300 щихся слоев различной толщины

Из чередую- 100 щихся тонких слоев различной тол- 50

Покрытие-прототип-патент

Франции

У 245490

1,8 Предложенное покрытие

1 7 Предложенное покрытие

0,6 Покрытие - базовый объект

1 l32446

Техред Л.Сердюкова Корректор И,Kyveрявaя

Редактор Л,йюсьиаи

Заказ 153:. Тиран 599 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент" г.уагород, ул. Гагарина, 101