Способ изготовления литых постоянных магнитов с направленной структурой

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЫХ ПОСТОЯННЫХ МАГНИТОВ С НАПРАВЛЕННОЙ СТРУКТУРОЙ, включающий нагрев литейной формы, установку ее на медн1 1Й водоохлаждаемый холодильник, заливку сплава при 1655-1800 С и охлаждение, отличающийся тем, что, с целью повыщения магнитных свойств при получении магнитов высотой до 150 мм, нагрев литейной формы осуществляют при 1355-1450 С.

С0103 СОВЕТСНИХ

ВФ ЛЮП

РЕСПУБЛИН (19) (11) У (51) В 22 0 27/04

ГОСУДАРСТВЕННЫЙ НОМИТЕТ ССС

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬГП4Й

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСЙОМУ СВИДЕТЕЛЬСТБУ (21) 3472955/22-02 (22) 21.07.82 (46) 07.01.85. Бюл. У 1 (72) В. И. Громов, М. П. Дыскин и А. М. Дербасов (71) Всесоюзный научно-исследовательский и проектно-технологический институт угольного машиностроения (53) 621,746.58 (088.8) (56) 1. Альтман А; Б. Постоянные магниты.

Под ред. Пятина Ю. М. Л., "Энергия", 1980, с, 315.

2. Патент США 1(3233294, кл, 164 — 121-, 19 (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЫХ

ПОСТОЯННЫХ МАГНИТОВ С НАПРАВЛЕННОЙ

СТРУКТУРОЙ, включающий нагрев литейной формы, установку ее на медный водоохлаждаемый холодильник, заливку сплава при

1655-1800 С и охлаждение, о т л и ч а юшийся тем, что, с целью повышения магнитных свойств при пОлучении магнитов высотой до 150 мм, нагрев литейной формы о осуществляют при 1355 — 1450 С.

1133028

Изобретение относится к области литья постоянных магнитов с направленной структурой.

Известен способ изготовления постоянных магнитов с нанравлениой структурой, заключающийся в нагреве керамической формы о до 1300 — 1350 С, установке ее на медный водоохлаждаемый.холодильиик и заливке

\ о перегретого до 1650 С сплава (1).

Недостатком данного способа является то, 10 что магниты имеют близкую к совершенной, направленную кристаллическую (столбчатую) структуру только до высоты 80 мм при относительно низких показателях магнитных свойств. l5

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ изготовления ностояиных магнитов с направленной структурой, включающий нагрев литейной формы, установку ее иа мед-20

° иый водоохлаждаемый холодильник, заливку о сплава при 1655-1800 С и охлаждение (2).

Недостатком известного способа являются относительно низкие показатели магнитных свойств магнитов. 25

Целью изобретения является повышение магпитных свойств при получении магнитов высотой до (50 мм.

Цель достигается тем, что согласно способу изготовления литых постоянных магнитов с Зр направленной структурой, включающему нагрев литейной формы, установку ее иа медный водоохлаждаемый холодильник, заливку сплава при 1655-1800 С и охлаждение, нагрев о литейной формы осуществляют при 1355—

1450 С.

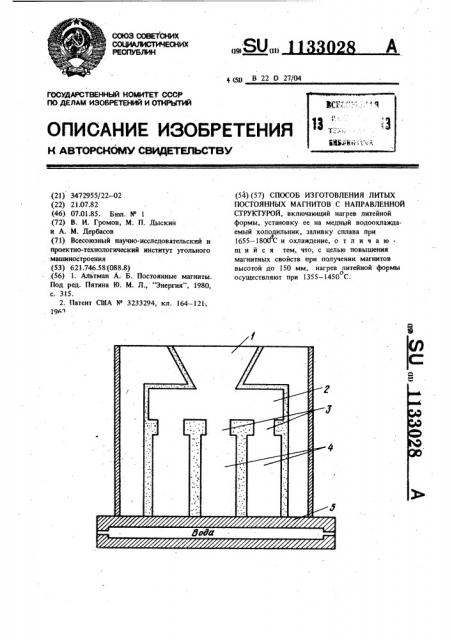

На чертеже представлено устройство для осуществления способа.

Предлагаемая совокупность признаков позволяет повысить длину столбчатых кристаллов и, как следствие, магнитные свойства: коэр цитивную силу, остаточную индукцию и магнитную энергию, так, что при заливке MBfHHY ных сплавов при температуре ниже 1655 С в форму, разогретую до 1355 — 1450 С, невозО можно получение отливок магнитов с направленной структурой длиной более 80 мм, поскольку образуются зоны равноосных денд; ритов, препятствующих росту направленных 50 кристаллов. При заливке сильно перегретого о сплава при температуре свыше 1800 С в формы с 1355 — 1450 С, хотя и можно получить магниты с иаправленной структурой длиной более 80 мм, ио резкий угар легирую- 55 щих элементов и развитие ликвациоиных процессов приводит к падению механических и магнитных свойств.

При температуре формы менее 1355 и зао ливке сплава при 1655-1800 С нарушаются необходимые условия формирования направленных кристаллов в отливках крупногараритных магнитов (образуются зоны равноосных дендритов), что снижает качество отливок. а

При температуре формы более 1450 С и заливке сплава при 1655 — 1800 С происходит о угар легирующих элементов, развитие ликвационных процессов, а в некоторых случаях и разрушение формы, что приводит к снижению магнитных свойств и увеличению брака.

Способ осуществляют следующим образом.

Литейную форму нагревают в пределах темо иератур 1355 1450 С; устанавливают ее на медный водоохлаждаемый холодильник, разогревают сплав до температуры заливки 1655—

1800 С и заливают сплав в форму. Далее о производят охлаждение залитого сплава.

Литейная форма для получения магнитов (см. чертеж) состоит из заливочной воронки 1, прибыли 2, питателя 3, полости магнитов 4 и холодильника 5.

Формирование литой направленной структуры осуществляется следующим образом.

Расплавленный металл заливают в керамические формы через заливочную воронку 1.

Металл заполняет прибыль 2, далее через питатель 3 поступает в полости магнитов 4.

По предложенному способу получена серия отливок магнитов из сплава ЮНДК 35Т5БА с направленной структурой. Отливки магнитов получают при различных температурах формы и сплава. Результаты измерений длины направленных столбчатых кристаллов и магнитных свойств сведены в табл. 1..и 2.

Ограничение температуры формы и заливки сплава способствует обеспечению положительного температурного градиента плоского фронта кристаллизации и тем самым улучшению направленной структуры и повышению качест4 ва магнитов.

Проведенные рентгенографические исследования ориентировки кристаллов на аппарате

УРС вЂ” 60 показали, что магниты из сплава

ЮНДК 35Т5БА, полученные по предлагаемому способу, имеют среднее значение угла отклонения от оси наилегчайшего намагничивания о (оси (001)) равное 2 и длину направленных кристаллов до 150 мм, а магниты из этого же сплава, полученные при более низких температурах формы и заливаемого сплава, име0 ют угол отклонения, равный в среднем 10, и максимальную длину направленных кристаллов до 80 мм.

Уменьшение угла отклонения кристаллов от оси наилегчайшего намагничиванин о о (ось(001)) с 10 до 2 способствует увеличе

133028 4 свойствами, их использование в приборах и аппаратах позволит улучшить показатели стабильности, точности качества работы.

Экономический эффект от использования изобретения составит 8 — 10 тыс.руб. на тонну магнитного сплава эа счет снижения брака при литье на 10 — 35% и повышения магнитных свойств готовых изделий.

Т a á л и ц а

Магнитные свойства

Температуры заливаемого сплава, С о

Температура формы, С

Магнитная энергия, Гс х Э

Остаточная индукция, Гс

Коэрцитивная сила, Э

92, 10

9,4 ° 10

30450

3650

1420

1350

1440

1655

1355

10,4 ° 10

1390

1500

1730

1! 200

1520

1450

150

1800

115

1355

11000

1530

1800

10950

87.

1655

1450

1480

10700

150

1850

1455

Таблица 2

Температура заливаемого о сплава, С

Магнитные свойства

Температура формы, С

Коэрцитивная сила, Э

Остаточная Магнитная

Индукции, Гс энергия, Гс Э 1655 7,7; 10

6

79» 10

820

105

12940

1355

120 820

150 800 °

140 800

310 810

13000

17,30 б

8,4 ° 10

13400

1750

1450

8.3 ° 30

78 г10

13200

1355

1655

1450

ЗНЮНВ Закаэ 9897/12 Типчак 746 Qogsacaoa

Ещвнщ Шщ»двтезп» г,уагррод уаароекти4н э 4 нию длины зоны направленных кристаллов, увеличению магнитных свойств крупногабарит- ° ных литых магнитов: коэрцетивная сида (Нс) увеличивается в среднем на 25%, магнитная индукция (Bp) — на 20%, магнитная энергия (BH}, на 20%.

Магниты, полученные по предлагаемому способу, имеют совершенную направленную структуру и обладают высокими магнитными

Длина столбчатых (направленных) кристаллов, мм

Длина столбчатых (направленных) кристаллов, мм

12,2 10

11,3 10

9,5 10

9,2 ° 30