Инструмент с прерывистой режущей поверхностью

Иллюстрации

Показать всеРеферат

ИНСТРУМЕНТ С ПРЕРЫВИСТОЙ РЕЖУЩЕЙ ПОВЕРХНОСТЬЮ, выполненный в виде диска с расположенными на его периферии выступающими относительно торца режущими элементами, имеющими в сечении криволинейную форму, отличающийся тем, что, с целью повышения режущей способности инструмента и качества обработки путем придания направленного действия воздушному потоку и технологической жидкости, элементы выполнены стреловидными с аэродинамическим профилем в поперечном сечении, при этом отнощение площади выступающей от торца диска части элемента к площади опоры его на диск лежит в пределах от 1,0 до 3,0. ж 00 оо о 1 05

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

4(59

ОПИСАНИЕ ИЗОБРЕТ

К A BTOPCHOMY СВИДЕТЕЛЬСТВУ на его периферии выступающими относительно торца режущими элементами, имеющими в сечении криволинейную форму, отличающийся тем, что, с целью повышения режущей способности инструмента и качества обработки путем придания направленного действия воздушному потоку и технологической жидкости, элементы выполнены стреловидными с аэродинамическим профилем в поперечном сечении, при этом отно/ шение площади выступающей от торца диска части элемента к площади опоры его на диск лежит в пределах от 1,0 до 3,0.

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3628268/25-08 (22) 03.08.83 (46) 07.01.85. Бюл. № 1 (72) В. Н. Старов (71) Воронежский политехнический институт (53) 621.922.079 (088.8) (56) 1. Авторское свидетельство СССР № 402459, кл. В 24 D 5/10, 1973 (прототип). (54) (57) ИНСТРУМЕНТ С ПРЕРЬ1ВИСТОЙ РЕЖУЩЕЙ ПОВЕРХНОСТЬЮ, выполненный в виде диска с расположенными

1133076 A

1133076

Изобретение относится к изготовлению алмазно-абразивного инструмента и может быть использовано при абразивной обработке любых материалов.

Известен абразивный инструмент с режущими элементами, образующими прерывистую рабочую поверхность, расположенными перпендикулярно к радиусу круга, а боковые участки выполнены выступающими от торцов несущего элемента диска (1).

Недостатком инструмента является его невысокая режущая способность, обусловленная разными размерами элементов справа и слева от средней плоскости, перпендикулярной оси вращения круга и разными условиями охлаждения в этих областях.

Цель изобретения — повышение режущей способности инструмента и качества обработки путем придания направленного действия воздушному потоку и технологической жидкости.

Для достижения поставленной цели в алмазно-абразивном инструменте с прерывистой режущей поверхностью, выполненном в виде диска с расположенными на его периферии выступающими относительно торца режущими элементами, имеющими в сечении криволинейную форму, режущие элементы выполнены стреловидными и имеют в поперечном сечении аэродинамический профиль, при этом отношение площади выступающей от торца диска части элемента к площади опоры его на диск лежит в пределах от 1,0 до 3,0.

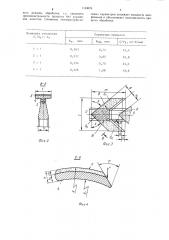

На фиг. 1 изображен инструмент, вид сбоку; на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3 — алмазно-абразивный элемент, план; на фиг. 4 — разрез Б-Б на фиг. 3; на фиг. 5 — развертка режущей части инструмента; на фиг. 6 и 7 — возможные варианты и чередования режущих элементов.

Инструмент состоит из корпуса 1 и алмазно-абразивных элементов 2, которые соединены с корпусом винтами 3. Каждый элемент представляет собой основание 4 с алмазоносным слоем 5. Элементы размещены основанием в сторону вращения и отделены друг от друга канавкой 6. Передние и часть боковых кромок алмазоносного слоя могут быть металлизированы покрытием 7, что повышает теплоотдачу по этим кромкам. Режущие элементы выполнены в форме аэродинамического крыла прямой стреловидностью с углом Ж. В любом сечении, перпендикулярном плоскости полукрыла В, его форма подобна профилю разреза Б-Б. Элементы могут быть расположены относительно друг друга как с перекрытием по ширине режущей части, так и без перекрытия. Однако наличие перекрытия режущей части элементов снижает ударные нагрузки. Эта схема предпочтительней. Непо5

55 средственно режущая поверхность К алмазоносного слоя 5 является частью режущего цилиндрического контура круга. Она выполнена радиусом R, равным радиусу инстру мента. Радиус подложки-основания R1

В конце элементы имеют скос Г с углом О, который выбран в диапазоне 20

При контактном взаимодействии обрабатываемой детали с режущими элементами стреловидной формы и профилем в виде аэродинамического крыла в зоне резания возникают большие давления, что свойственно процессу шлифования. Из-за вибраций концевых зон алмазно-абразивных стреловидных элементов при значительном удлинении 1 качество обрабатываемой поверхности ухудшается, жесткость и нструмента снижается, может произойти разрушение абразивного элемента. К тому же, концевые зоны 111 полукрыльев не являются местом плавного обтекания средой газжидкость, поэтому их длина ограничивается. Опытным моделированием установлено, что отношение площади Sr (S ) выступающих полукрыльев к площади Sp части элемента, опирающейся на диск-корпус, должно быть определенное . Его оптимальное значение таково: Sq(S ): Sp = 1...3.

В таблице показано влияние параметров процесса от величины отношения Sq (S<):

S.

Примечание. Параметр. (,)/Ру характеризует режущие свойства инструмента и представляет собой отношение производительности обработки (,) мг/мин к радиальной составляющей силы резания Ру, Н.

Минимальный размер канавок 6 определяют, например, исходя из условий перекрытия по ширине режущей части. По дли1133076 не элемента m, первоначальном размере скоса Г равным С и величины перекрытия а по плоскости симметрии О-О, из подобных треугольников ширина Ко канавки 6 определяется по формуле Кц — — (m-С-а) cosx-в,.

5 где в — ширина элемента полукрыла, х—

-угол стреловидности.

Этот угол выбирают исходя иэ условий динамической жесткости выступающих полукрыльев элемента. Основываясь на правилах аэродинамики и учитывая зависимости от режимов резания с позицией аэродинамики, угол стреловидности предпочтительно иметь в диапазоне 20-50 . При этом для создания равнонаправленности потоков технологической среды воздух-СОТЖ, угол стреловидности выбирают положительным и равным для обоих полукрыльев, а их выступающие от корпуса части делают си мметричными.

Число, алмазно-абразивных элементов, из которых состоит режушая поверхность, и форма зависят от диаметра круга, требуемой ширины канавки, физико-механических свойств обрабатываемого материала, режимов и условий обработки формы детали. Для производительного шлифования (с боль- 25 шей величиной снимаемого припуска, повышенными температурно-силовыми параметрами процесса и т.д.) число элементов больше, примерное их расположение указано на фиг. 6. При тонком шлифовании, например, хрупких неметаллических материалов возможно чередование элементов стреловидной и треугольной формы (фиг. 7) что способствует получению более высоких параметров качества при соответствии с оптимальными условиями обработки.

Инструмент работает следующим образом.

При вращении инструмента в направлении стреловидности элементов, за ними возникает зона турбулентных вихрей. В тур- 4О булентном пограничном слое создаются зоны локального разряжения и сопротивление трения уменьшается, а следовательно, последующий элемент находится в более облегченных условиях движения. 3а счет разряжения и плавности безотрывного обте- 4

45 кания по плоскостям элементов среды воздух-жидкость она попадает в большом количестве в зону обработки.

Чтобы полностью использовать объемный эффект П-образных вихревых потоков на задней кромке элементов, подачу жидкости предпочтительно осуществляют по центру симметрии режущей поверхности инструмента. Образуюшийся в процессе обработки шлам, частицы жидкости с режущей поверхности инструмента выбрасываются по скосу из зоны резания и согласно правилам аэродинамики на некотором расстоянии от ,задней кромки формируются в два вихревых потока-шнура, которые покидают зону обработки. Поэтому качеству обработки еще больше способствует применение отсекателей вихревых шнуров, которые устанавливаются, например, на защитном кожухе сразу позади зоны резания, т.е. контакта инструмент — деталь. Число алмазно-абразивных элементов в режущем слое определяется в основном, геометрическими размерами инструмента. Например, для диаметра

125 мм при ширине элементов 5-6 мм и угле стреловидности 40-50 число комбинированных (фиг. 7) 12-14 шт. Для формы элементов (фиг. 6) их число 30-33, а для элементов (фиг. 5) — 22-25 шт. В то же время для диаметра 150 мм и том же угле стреловидности, но при ширине элементов 10 мм их число не выше 16-19 шт.

В инструменте, предназначенном для черновой обработки, число режущих элементов на 5-10 шт больше, чем у инструмента, применяемого при получистовой дбработке.

Пример. Сравнительные испытания проводились при плоском шлифовании керамики и ферритов. 3а базовый инструмент принят стандартный круг АПП ГОСТ 1616770, режущая поверхность которого выполнялась прерывистой. По сравнению со стандартным алмазным кругом применение предлагаемого инструмента с прерывистой режущей поверхностью, состоящей иэ стреловидных аэродинамического профиля элементов, способствует повышению качества обработанной поверхности. Так, при шлифовании керамики среднеарифметическое отклонение профиля Ra снизилось на 40-50О/р, а

0,40-0,35 до 0,20-0,25 мкм. При обработке горячепрессованных ферритов также уменьшается на 35-45О/р и не превышает 0,170.21 мкм. Режущая способность инструмента Q/Ру увеличивается на 15-25 /о. Шлифование проводилось алмазами марки АСМ, их зернистость 40/28 мкм. Режимы обработки: скорость резания 35 м/с, глубина шлифования 0,03 мм, продольная . подача

Т,2 м/мин. Характеристики инструмента:

Х=40, в = 8 мм, Ко= 5 мм, S (Sq): Sp ——

1,7...1. При обработке применялась синтетическая СОТЖ, которая обильным поливом подавалась под давлением в зону обработки и внезонно

Таким образом, инструмент со стреловидными алмазно-абразивными элементами в форме профиля аэродинамического крыла, выступающего от диска-корпуса, способствует повышению роли смазочно-охлаждающе-моющего действия технологической среды в процессе обработки, интенсивному выносу из эоны резания продуктов обработки, что улучшает качество поверхности и режущие свойства инструмента. Применение этого инструмента позволяет форсиро1133076

Величина отношения

81 (82! - 8о

Rp > MKM R

0,74

23,4

1: 1

0,65

2: 1

22,8

3: 1

0,70

23,0

1,08

19,8

4: 1 вать режимы обработки, т.е. увеличить производительность процесса без ухудшения качества. Снижение температурно-си0,263

0,217

0,234

0,326 ловых параметров понижает мощность шлифования и обеспечивает экономичность процесса обработки.

1133076

Редактор Н. Пушиенхова

Заказ 9556/14

Составитель В. Бобрин

Техред И. Верес Корректор А. Тяско

Тираж 769 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и оч крытий! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП <Патент», г. Ужгород, ул. Проектная, 4