Прибор для определения твердости

Иллюстрации

Показать всеРеферат

ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ по авт. св.- № 1019284, отличающийся тем, что, с целью повышения точности измерений, в нижней части рычаг;, взаимодействующего с датчиком иеремещения , выполнен паз, а прибор снабжен установленным в рычаге концевым выключателем и индентором в виде штанги, один конец которой шарнирно установлен в пазу рычага, а другой взаимодействует с рычагом 40iio.i концевой выключатель.

СОЮЗ COBEÒCН .

СОЩИАЛИСТИ = r ы Х

РЕСПУБЛИК

„„SU„„1133497

q )) G 01 Х 3,. 42

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АBTOPCHOMY СВИДЕТЕЛЬСТВУ! б

Фиг!

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (61) 1019284 (21) 3645706/22-03 (22 ) 29.09.83 (46) 07.01.85. Бюл. № 1 (72) В. П. Грачев, В. В. Костельцев, M. С. Панов, Г. С. Титов и А. В. Митин (53) 620.178.1(088.8) (56) 1. Авторское свидетельство СССР № 1019284, кл. G 01 N 3/42, 1982. (54) (57) ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ

ТВЕРДОСТИ по авт. св.. № 1019284, отличающийся тем, что, с целью повышения точности измерений, в нижней части рычага, взаимодействующего с датчиком перемещения, выполнен паз, а прибор снабжен установленным в рычаге концевым выключателем и индентором в виде штанги, олин кон< ll которой шарнирно установлен в пазу рычи а. а другой взаимодействует с рычагом черсз концевой выключатель.

1133497

Составитель В. Петрова

Техред И. Верес Корректор Л. Пилипенко

Тираж 898 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5 филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор И. Николайчук

Заказ 9832/35

Изобретение относится к измерительной технике, например к измерениям твердости резиновых колец неразрушаюгцим методом.

Г1о основному авт. св. No 019284 известен прибор для определения твердости, содержагций основание, установленный на нем предметный стол с держателем, взаимодействующий с ним винтовой механизм перемещения с нониусом, размещенный над предметным столом узел нагружения, выполнен10 ный в виде рычага с перемещаемым вдоль него грузом, датчики перемещения и времени с регистратором, шкалу, закрепленную на основании, рычаг, установленный на основании под углом к нему не более чем 5 и взаимодействующий с датчиком перемеше- 1$ ния (1) .

Однако известный прибор не позволяет тошо зафиксировать момент касания резиновым кольцом рабочей поверхности ры20 чага.

Целью изобретения является повышение точности измерений.

Эта цель достигается тем, что в приборе для определения твердости в нижней части 25 рычага, взаимодействующего с датчиком перемешения, выполнен паз, а прибор снабжен установленным в рычаге концевым выключателем и индентором в виде штанги, один конец которой шарнирно установлен

30 в пазу рычага, а другой взаимодействует с рычагом через концевой выключатель.

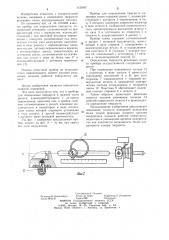

На фиг. 1 изображен предлагаемый приоор, разрез; на фиг. 2 — то же, вид сверху без узла нагружения.

Прибор для определения твердости резиновых колец содержит рычаг 1, взаимодействующий с датчиком 2 перемещения, в пазу 3 которого шарнирно закреплен индентор в виде штанги 4, снабженной ограничителем хода, препятствующим выпадению штанги 4

I из паза 3 и состоящим из отверстия о и стержня б, запрессованного в рычаге 1.

Прибор также содержит установленный в рычаге 1 концевой выключатель, выполненный в,виде стержня 7, помещенного в диэлектрическую втулку 8, и подпружиненной пластины 9. К стержню 7 подпаен провод 10, соединенный с источником 11 питания и сигнализируюшей лампой 12.

Определение твердости резиновых колец на приборе осугцествляется следующим образом.

При подведении измеряемого кольца 13 к индентору в виде штанги 4 происходит совмещение плоскостей А и В, при этом стержень 7 соприкасается с торцевой поверхностью штанги 4, замыкается электрическая система си гнализации и за горается лампа 12. Пластина 9 обеспечивает надежный контакт стержня 6 и штанги 4.

Таким образом происходит фиксация момента касания резиновым кольцом 13 рабочей поверхности штанги 4 и производится определение твердости. Использование изобретения обеспечивает повышение точности измерений вследствие более точной фиксации момента касания измеряемым кольцом рабочей поверхности индентора и уменьшение времени измерений. так как появляется возможность более оперативного замера твердости.