Устройство для электроаэрозольной обработки материалов

Иллюстрации

Показать всеРеферат

1.УСТРОЙСТВО ДЛЯ ЭЛЕКТРОАЭ-. РОЗОЛЬНОЙ ОБРАБОТКИ МАТЕРИАЛОВ, включающее в себя барботажную колонну с патрубками подачи и слива жид-, I кости, камеру, отделенную от барботазкной колонны микропористой перегородкой и соединенную с каналом подачи водорода, и электроды, образующие между собой зону обработки изделия и соединенные с изолированным и заземленным выводами высоковольт-, него источника, отличающ(еес я тем, что, с целью сокращения расхода водорода путем создания замкнутого цикла рециркуляции, устройство снабжено .установленным над барботажной колонной съемным герметичным кожухом с размещенными в нем двумя теплообменниками с водородогенерирующим поглощакщйм покрытием и установленной между нигш газонепроницаемой перегородкой, при этом теплообменники соеданены с источниками холодного и горяче О теплоносителей и изолированы от зоны обрЪботки и камеры посредством перегородок с клапанами. ZZA СО U Ь9 ШШ 3 .l-«. . fr .а . / 1

СОЮЗ СОВЕТСКИХ

WUNVNII

РЕСПУБЛИК

4 (51) В 05 В 5 00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСНСМУ СВИДЬТЮЪСТВМ

I (21) 3640794/23-05 (22) 14.09.83 (46) 15.01.85, БюлсИ, 2 (72) Ф.M.Ñàëèí, В.Д.Шкилев, M.Ê.Áîëîãà и Г.В.Секриеру (71) Институт прикладной физи.ки АН МССР (53) 66.074. 7:66.069.83 (088.8) (56) 1.Àâòîðñêîå свидетельство СССР

Ф 483091, кл. А Ol G 31/02, 1972.

2. Авторское свидетельство СССР

У 876181, кл. В 05 В 5/00, 1978 (прототип). (54) (57) l . ÓÑÒPÎÉÑTÂÎ ДЛЯ ЗЛЕКТРОАЗ-;

РОЗОЛЬНОЙ ОБРАБОТКИ МАТЕРИАЛОВ, . включающее в себя барботажную колонну с патрубками подачи и слива жид-, кости, камеру, отделенную от барботажной колонны микропористой перегородкой и соединенную с каналом пода„SU„„1134240 A.чи водорода, и электроды, образующие между собой зону обработки изделия и соединенные с изолированным и заземленным выводами высоковольтного источника, о т л и ч а ю щ е ес я тем, что, с целью сокращения расхода водорода путем создания замкнутого цикла рециркуляции, устройство снабжено установленным над барботажной колонной съемным герметичным кожухом с размещенными в нем двумя теплообменниками с водородогенерирующим поглощающим покрытием и установленной между ними газонепроницаемой перегородкой, при этом теплообменники соединены с источника- Я ми холодного и горячего теплоносителей и изолированы от зоны, обработки и камеры посредством перегородок с клапанами.

2. Устройство по п.l, о т л и ч а ю щ е е с я тем, что оно снабжено блоком управления, включающим задатчик и датчик расхода водорода

1134240 и электрически связанные с ними соленоидные вентили регулирования расхода теплоносителей.

Ф

Изобретение .относится к устройствам для распыления жидкостей в электрическом поле и может быть использовано при электроаэрозольной обработке иэделий в среде газа,,преимущественно водорода.

Известно устройство для аэрозольной обработки материалов, содержащее барботажную колонну. Изделйе при обработке располагают над барботажной колонной 1).

Недостатком известного устройства является сложность управления процессом распыления аэрозоля.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является устройство для электроаэрозольной обработки материалов, включающее барботажную колонну с патрубками подачи и слива жидкости, камеру, отделенную от барботажной колонны микропористой перегородкой и соединенную с каналом подачи газа, и электроды, образующие между собой зону обработки изделия и соединенные с изолированным и заземленным выводами высоковольтного источника (21.

Недостатком данного устройства при барботировании жидкости водородом является низкая экономичность из-за неоправданно большого расхода водорода, так как водород выходит в атмосферу.

Цель изобретения — сокращение расхода водорода путем создания замк" нутого цикла рециркуляции.

Поставленная цель достигается тем, что устройство для электроизолированной обработки материалов, включающее в себя барбЬтажную колон-. ну с патрубками подачи и слива жидкости, камеру, отделенную от барботажной колонны микропористой перегородкой и соединенную с каналом подачи водорода, и электроды, обра2 зующие между собой зону обработки изделия и соединенные с изолированным и заземленным выводами высоковольтного источника, снабжено установленным над барботажной колонной съемным герметичным кожухом с размещенными в нем двумя теплообменниками с водородогенерирующим поглощающим покрытием и установленной

10 между ними газонепроницаемой перегородкой, при этом теплообменники соединены с источниками холодного и .горячего теплоносителей и изолированы от зоны обработки и камеры посредством перегородок с вентилями е

Устройство снабжено блоком управления, включающйм задатчик и датчик расхода водорода и электрически связанные с ними соленоидные вентили регулирования расхода теплоносителей.

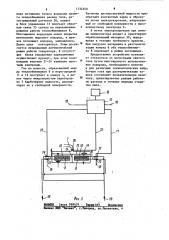

На фиг. 1 представлено устройство для электроаэрозольной обработ25 ки материалов; на фиг. 2 — теплообменники с автоматическим распредели- телем подачи теплоносителей.

Устройство для электроаэрозольной обработки материалов включает в себя барботажную колонну 1 с патрубками 2 и 3 подачи и слива жидкости, камеру 4, отделенную от барботажной колонны микропористой перегородкой 5.

Над барботажной колонной установлен съемный герметичный кожух 6, соединенный с камерой 4 трубопроводом 7. В кожухе 6 расположены два теплообменника 8 и изолированный (высоковольтный) электрод 9. Тепло40 обменники выполнены трубчатыми с наружным газогенерирующим газопоглощающим покрытием 1О. Теплообменники расположены между двумя перегородками ll и 12 и разделены между собой газонепроницаемой перегородкой 13. В перегородках 11 и 12 имеют1134240 4 ся клапаны 14 всасывания и нагнетаt0

25

35

55 ляется давление водорода в аккумулирующем объеме (в нашем случае — в кожухе 6).. При повышении давления в кожухе 6 водородогенерирующее покрытие 10 начинает интенсивно поглощать водород, выделяя при этом тепло. И, наоборот, стоит покрьлие 10 нагреть, как выделяет ся огромное количество водорода практически при постоянном давлении.

Для заправки водородом к герметич но закрытому кожуху 6 через предусмотренный для этой цели штуцер (не ния.

Распределитель подачи теплоносителей (фиг.2) содержит блок управления )5 с задатчиком 1 6 расхода, связанный цепями управления 17-20 с соленоидными вентилями 21 †24 обратной связью 25 с датчиком 26 расхода водорода, расположенным в трубопроводе 7 на выходе из кожуха 6.

Высокое напряжение подводится к электроду 9 через проходной изолятор в кожухе. Заземляющим электродом служит клемма 27. !

К соленоидным вентилям 22 и 23 подают холодный теплоноситель из магистрали 28, а к вентилям 21 и 24горячий теплоноснтель из магистрали 29.

Обрабатываемый материал 30 вводят в поток электроаэрозоля через люк в кожухе и ориентируют манипулятором (не показаны ).

Устройство работает следующим об-. разом.

Покрытие 10, выполненное из спечейного порошка гидрида интерметаллида, при охлаждении ниже температуры окружающей среды интенсивно поглощает водород и; наоборот, при нагреве выделяет его. В качестве примера интерметаллических соединений можно привести соединения, характеризующиеся общей формулой типа

АВ Н„, где А-редкоземельный элемент

— кобальт или никель, Н вЂ” водород. Более конкретно это самарийкобальтовые или лантан-никелевые соединения. В лантан-никелевом гидриде при 4 атмосферах в аккумулирующем объеме содержится столько водорода, как если бы его давление достигало в том же объеме 1000 ат.мосфер. Существенным параметром явпоказан) подключают баллон с водородом. К одному из теплообменников 8 через соленоидный вентиль 23 подают из магистрали 28 холодный теплоноситель, а ко второму теплообменнику через соленоидный вентиль 21 из магистрали 29 — горячий телоноситель. Далее включают блок управления 15.

Открытие и закрытие соленоидных вентилей 21-24 осуществляют по командам блока управления 15 в зависимости от величины отклонения текущего расхода газа в трубопроводе 7 оТ заданного задатчиком 16 расхода. Когда текущее значение расхода газа, регистрируемого датчиком 26, достигает заданного значения (при заправке задают максимальное значение расхода), баллон с водородом отключают и заправку прекращают.

Далее при помощи задатчика 16 зада" ют рабочее значение расхода газа, которое для такого типа установок составляет 10 — 10 м/с на каждый квадратный метр свободной поверхности жидкости в барботажной колонне 1.

После выхода блока управления 15 на автоматический режим управления через патрубок 2 открывают подачу диспергируемой жидкости и заполняют емкость барботажной колонны 1. После заполнения колонны краны патрубков

2 и 3 закрывают.

Обрабатываемый материал 30 вводят через люк внутри кожуха 6, укрепляют на манипуляторе и герметично закрывают. Во время открытия люка происходит вытеснение воздуха водородом.

На электрод 9 от высоковольтного источника, снабженного ограничителем тока (для надежного предотвращения пробоя ), подают напряжение, обеспечивающее электрическое поле в межэлектродном пространстве напряженностью 0,5-5 кВ/см. Вторым зазем" ленным электродом является свободная поверхность диспергируемой жидкости, в качестве которой используют, например, воду.

Покрытие 10 одного, например, левого теплообменника 8 работает в режиме поглощения (его клапан 14 всасывания открыт),в это время покрытие правого теплообменника работает в режиме выделения водорода (открыт нагнетательный клапан 14). По

34240

Фиг. 2 4 29

3 11 мере истощения запаса водорода правого теплообменника расход газа, регистрируемай датчиком 26,,падает и блок управления 15 получает обратную связь 25 сигнал на переключение режимов работы теплообменников 8.

Обогащенное водородом левое покрытие интенсивно выделяет вбдород, а правое поглощает водород, заправляясь.

Далее цикл .повторяется. Этим достигается непрерывный автоматический режим работы генератора. В отсутствие блока управления переключение осуществляют вручну, при этом соленоидные вентили 21-24 заменяют простымн вентилями.

Газ из полости, образованной между теплообменником 8 и перегородкой

11 и 12 поступает в камеру 4, а далее через микропористую перегородку 5 барботируют жидкость, диспергируя ее у свободной поверхности.

Частички диспергируемой жидкости приобретают контактный заряд и образуют поток электроаэрозоля, направленный от свободной поверхности к высо5 ковольтному электроду 9.

В поток электроаэрозоля при помо; щи манипулятора вводят и ориентируют обрабатываемый материал 30, выдерживая в течение требуемого времени.

При выгрузке материала и разгермети" зации кожуха 6 оба теплообменни-" ка 8 переводят в режим поглощения.

Предлагаемое устройство позволя ет отказаться от магистрали сжатого газа путем многократного использования водорода, необходимого попутно и для различных технологических нужд.

Потери газа при разгерметизации кожуха составляют незначительную вели-, чину, ориентировочно равную рабочему расходу в течение периода открытия люка.